石英污泥作為水泥原料的成功應用

馬源,馬力

蚌埠中聯水泥有限公司(以下簡稱我公司),4 600t/d生產線自2014年2月試生產以來,生料一直采用石灰石、濕粉煤灰、鐵尾渣和砂巖四組分配料。2016年受安徽地區礦山治理影響,硅質校正材料短缺,需尋找砂巖替代品,我公司組織專業技術人員對周邊資源進行調研,發現鳳陽地區石英砂廠提煉二氧化硅后的廢污泥(量大且占用耕地)二氧化硅含量在84%左右(經取樣分析),成分比較穩定,即著手試驗,用低品位石英污泥替代砂巖配料。經過反復調整配料和優化操作工藝,最終找到了用低品位石英污泥代替砂巖的最佳配比。此操作既解決了硅質校正料短缺的問題,又為當地及周邊地區解決了廢棄物排放占用耕地的問題,同時還促使窯產量突破了5 200t/d,熟料3d抗壓強度月平均達到33.1MPa,28d抗壓強度達到58.2MPa以上,余熱發電等各項指標均創歷史同期最好水平。

1 石英污泥配料方案確定

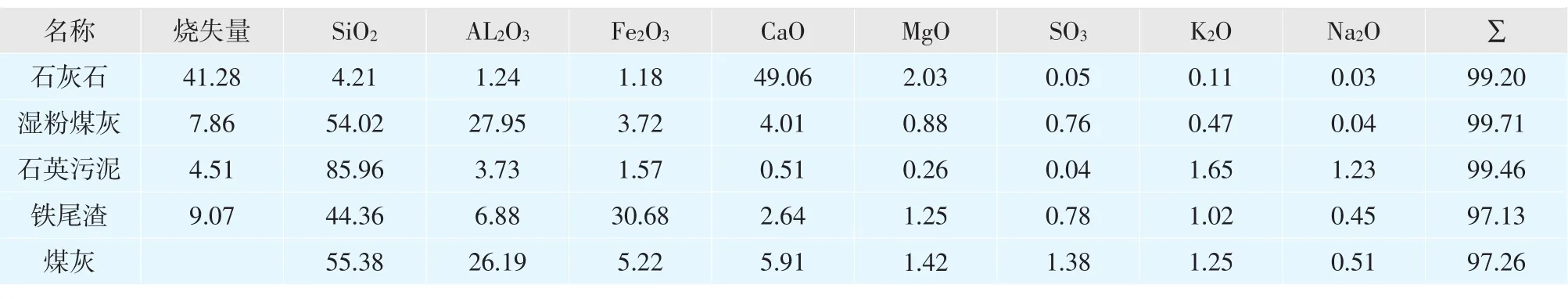

1.1 石英污泥的特性及原燃材料化學分析

石英污泥是石英砂廠采掘的石英礦經破碎、水洗、篩選、烘干、提煉硅后剩下的廢污泥,簡稱石英污泥(低品位硅質材料)。石英污泥的主要化學成分為CaO、SiO2、AL2O3、Fe2O3、SO3和MgO等。石英污泥為粉末狀物料,配料波動少,整體比較穩定,可用于改善生料的易磨性。另外,石英污泥的堿含量也不高,有利于生產低堿熟料。石英污泥對熟料煅燒有一定礦化作用,可降低燒成溫度,降低煤耗,減少結皮、結圈,提高熟料強度。原、燃材料的化學成分分析見表1。

1.2 試驗方案

經過多次考察,對周邊材料進行取樣分析后,確定試用鳳陽縣大廟鎮的石英污泥。取樣檢驗結果見表2。

實際進廠及計量秤上取樣檢驗的石英污泥中SiO2含量在82%~86%,Al2O3含量在2.0%~4.0%,質量波動不大。根據熟料的1d和3d強度,熟料率值初定為:KH=0.89±0.02,SM=2.65±0.10,AM=1.50±0.10。

2 石英污泥配料方案的實施步驟

2.1 實施要求

(1)加強窯系統的操作與管理,制定合適的工藝操作參數及防范措施,確保窯溫度控制在合理范圍內。

(2)時刻關注進廠其他原、燃材料的質量變化情況,及時調整生料配料方案,確保熟料的率值符合規定要求。

(3)做好其他原、燃材料的預均化工作,特別是礦山開采石灰石質量搭配預均化,確保生料配料站各種原材料的皮帶秤計量準確無誤,控制生料均化庫均化效果,確保入窯生料成分的穩定。

(4)熟料中,要求SO3含量≤1.1%,堿含量R2O≤0.8%(因堿金屬硫酸鹽在燒成帶只部分分解,揮發性較低。入窯物料中SO3與R2O的摩爾比<1時,進入窯內的硫含量增加,堿含量也隨之增加),硫堿比≤1.0,同時重點關注熟料1d和3d強度的變化和增長情況。

2.2 具體實施過程

2016年3月15日安排進廠石英污泥轉場,2016年3月18日開始用石英污泥替代砂巖配料,考慮到沒有使用經驗,將出磨生料溫度嚴格控制在≤90℃,這樣有利于控制生料水分≤1%,使生料有較好的流動性。短期的生產試驗效果較好,生料的易磨性好,細度細,臺時產量提高,電耗降低,燒成溫度降低,熟料結粒情況轉好,熟料產量較之前有所提高。

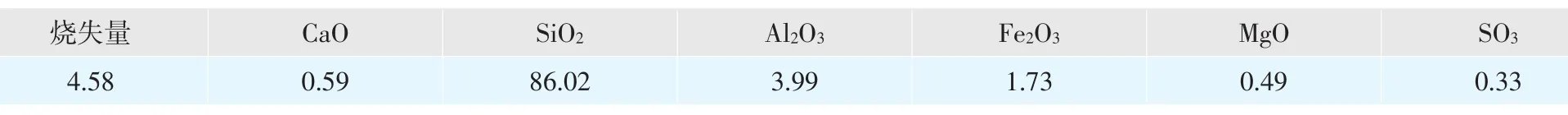

2.3 試驗分析

石英污泥配料與砂巖配料的熟料化學成分分析對比見表3。

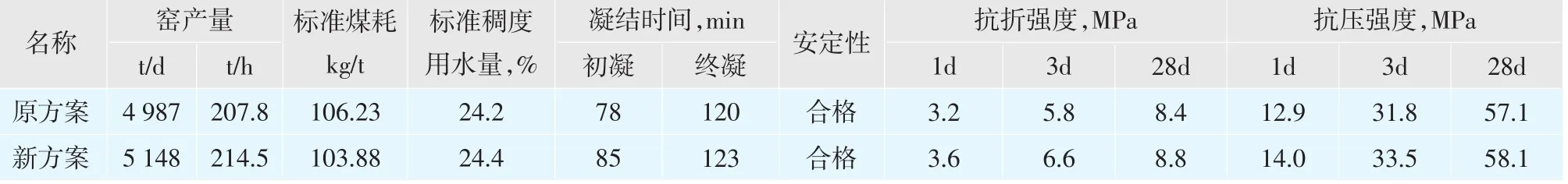

砂巖配料生產的熟料和石英污泥配料生產的熟料的物理性能情況對比見表4。

從表4可以看出,使用石英污泥配料比使用砂巖配料生產的熟料,1d抗壓強度增加1.1MPa,3d抗壓強度平均增加1.7MPa,28d抗壓強度增加1.0MPa,熟料標準煤耗下降2.35kg/t,熟料產量增加3.23%。

表1 原、燃材料的化學成分,%

表2 鳳陽縣大廟鎮石英污泥取樣檢驗結果,%

表3 砂巖配料和石英污泥配料生產的生、熟料的化學成分(原方案為砂巖配料;新方案為石英污泥配料)前、后對比

表4 出窯熟料的物理性能及生產情況前、后對比

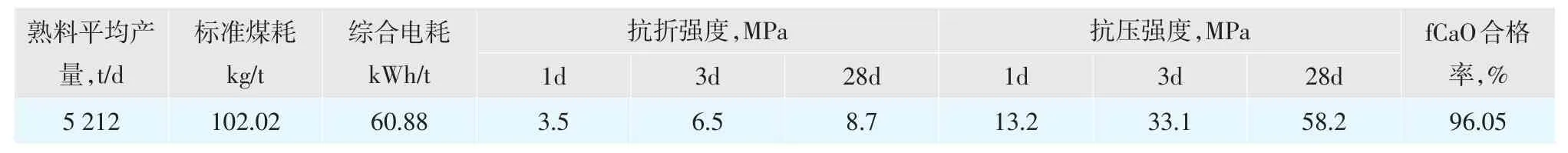

表5 配料方案調整后月平均指標

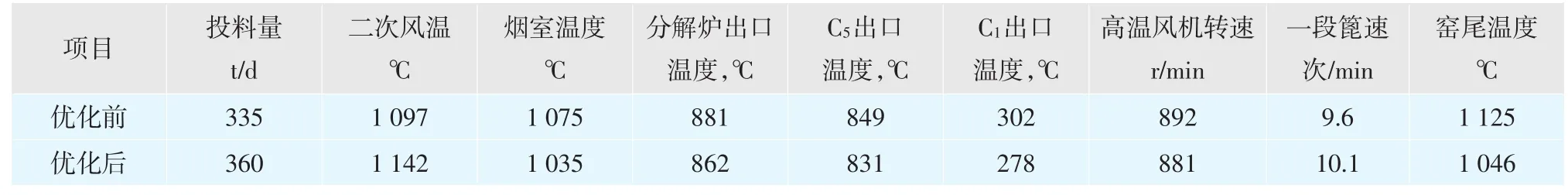

表6 石英污泥配料前后生產運行參數對比

3 石英污泥配料改進措施

根據石英污泥替代砂巖配料的實驗結果,結合我公司目前石灰石質量搭配和進廠的其他原、燃材料的具體情況,進一步對配料和工藝參數進行優化。將熟料率值調整為:KH=0.90±0.02,SM=2.66±0.10,AM=1.45±0.10。

2016年4月17日投料,兩天后熟料量持續穩定在5 200t/d以上,且各項指標均創歷史同期最好水平,石英污泥配料方案優化后的生產情況見表5、6。

4 改造效果

(1)使用低品位石英污泥替代砂巖配料,徹底解決了我公司硅質校正原料短缺的難題,調配出的生料易磨性好、成分穩定,臺時產量明顯提高,生料配料質量穩定。

(2)由表5、表6可以看出,調整工藝參數后,易燒性好,預熱器系統溫度控制比以前有所降低,電耗、煤耗降低,熟料的結粒情況比以前有明顯好轉,窯的臺時產量也有進一步提高。

(3)配料優化調整后高產、穩產,我公司余熱發電量也得到提高,熟料發電量達到34kWh/t。

(4)熟料產、質量創新高,每噸水泥可降低生產成本2.6元,每年可增效260萬元。實現了廢棄物料的綜合利用,復墾了土地,保護了環境,具有良好的經濟效益、社會效益和環境效益。■