三次風(fēng)鍋爐在水泥窯余熱電站的應(yīng)用

汪佳杰

1 前言

近年來(lái),我國(guó)水泥工業(yè)得到了快速發(fā)展,水泥窯生產(chǎn)過(guò)程中排放的大量廢氣余熱不僅污染環(huán)境,而且還影響水泥企業(yè)經(jīng)濟(jì)效益的提高。隨著新型節(jié)能技術(shù)的推廣應(yīng)用,充分利用有限的資源和發(fā)展水泥窯余熱發(fā)電項(xiàng)目已經(jīng)成為水泥行業(yè)發(fā)展的一種趨勢(shì),也完全符合國(guó)家產(chǎn)業(yè)政策。通常情況下,水泥企業(yè)僅設(shè)置窯頭、窯尾余熱鍋爐的純低溫電站,但由于窯頭冷卻機(jī)取風(fēng)參數(shù)的波動(dòng)性較大,直接影響了窯頭余熱鍋爐主蒸汽的穩(wěn)定性,所以決定本方案采用帶三次風(fēng)鍋爐系統(tǒng)的余熱電站。該余熱電站提高了蒸汽的初參數(shù),保證了主蒸汽參數(shù)的穩(wěn)定性,一定程度上提高了發(fā)電量。

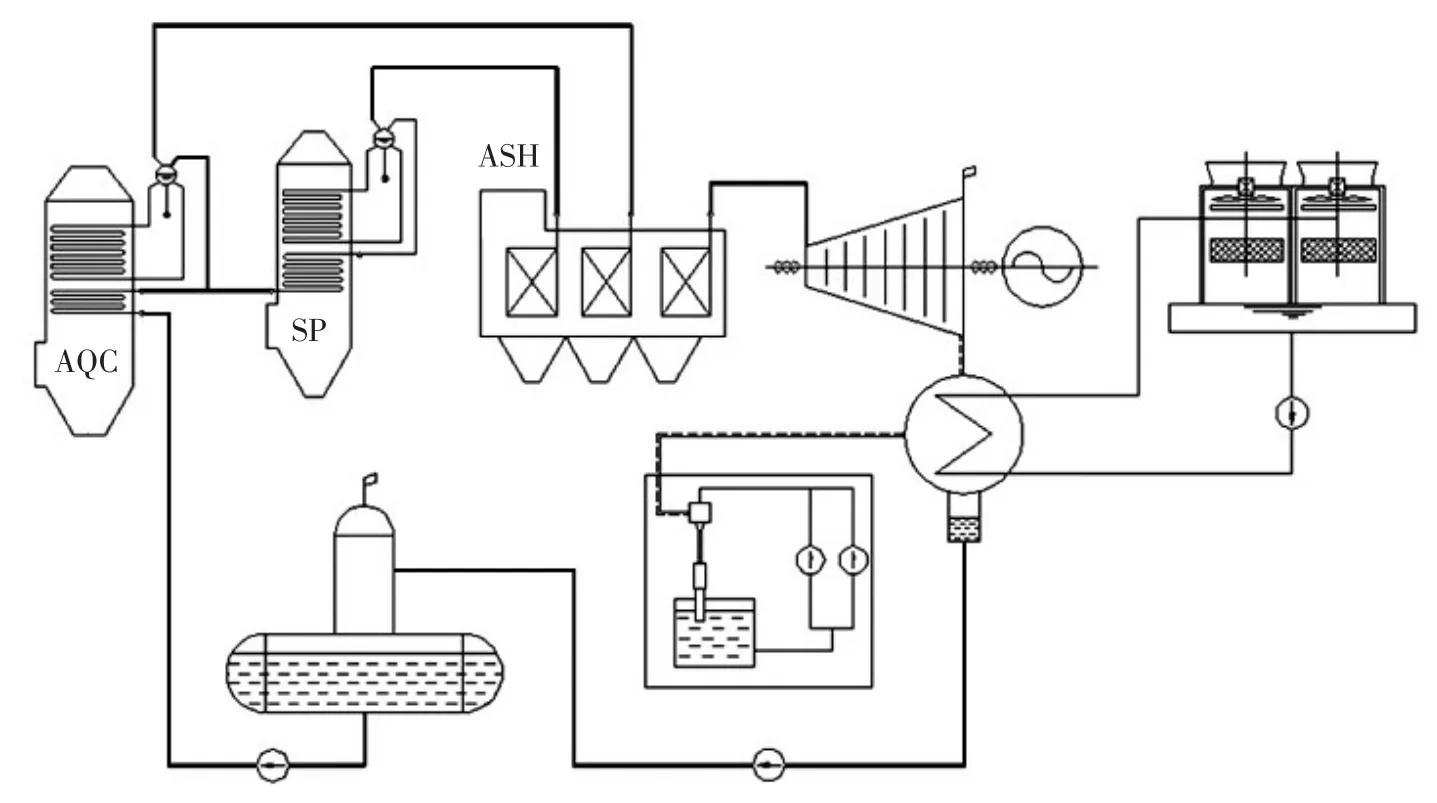

2 熱力系統(tǒng)流程

根據(jù)某公司7 500t/d水泥窯的實(shí)際運(yùn)行情況,確定其窯頭、窯尾及三次風(fēng)余熱鍋爐煙氣參數(shù),從而制定鍋爐的換熱形式。窯頭(AQC)余熱鍋爐設(shè)置兩段,不設(shè)過(guò)熱段,以最大限度地提高飽和蒸汽量。窯頭(AQC)余熱鍋爐I段為飽和蒸汽段,產(chǎn)生23.3t/h、1.9MPa、210℃的飽和蒸汽;Ⅱ段為熱水段,其產(chǎn)生的130℃的熱水分為兩部分,一部分提供給窯頭(AQC)余熱鍋爐I段,另一部分提供給窯尾(SP)余熱鍋爐,SP余熱鍋爐產(chǎn)生34.6t/h、1.9MPa(a)、210℃的飽和蒸汽,送至三次風(fēng)余熱鍋爐中過(guò)熱。三次風(fēng)鍋爐將AQC余熱鍋爐與SP余熱鍋爐產(chǎn)生的飽和蒸汽過(guò)熱后,送至汽輪發(fā)電機(jī)組做功產(chǎn)生電能。做功后的乏汽通過(guò)冷凝器冷凝成水,凝結(jié)水經(jīng)凝結(jié)水泵送入真空除氧器除氧,再經(jīng)給水泵為窯頭(AQC)余熱鍋爐省煤器段提供給水,從而形成完整的熱力循環(huán)系統(tǒng)。熱力系統(tǒng)見(jiàn)圖1。

圖1 熱力系統(tǒng)示意圖

3 三次風(fēng)余熱鍋爐結(jié)構(gòu)特點(diǎn)

三次風(fēng)過(guò)熱器采用臥式結(jié)構(gòu),整體采用混流布置,內(nèi)部布置三組光管過(guò)熱器,外部為包墻汽冷膜式過(guò)熱器。

第一組為低溫過(guò)熱器,采用拉稀管,錯(cuò)列、順流結(jié)構(gòu),該結(jié)構(gòu)可以避免對(duì)受熱面管子的磨損,最重要的是可以避免過(guò)熱器的高溫腐蝕和堵灰。此級(jí)爐側(cè)兩邊各開(kāi)一個(gè)檢查孔,以供觀察及清灰。

第二組為高溫過(guò)熱器,錯(cuò)列、順流。第三組為低溫過(guò)熱器,錯(cuò)列、逆流。高低溫過(guò)熱器間設(shè)有噴水減溫器,用來(lái)調(diào)節(jié)蒸汽溫度,保證發(fā)電安全。

汽冷膜式過(guò)熱器內(nèi)側(cè)敷設(shè)耐磨澆注料或耐磨磚,外側(cè)采用輕質(zhì)保溫層,這樣可以避免漏風(fēng)、降低表面熱損失、減少爐墻投資。汽冷膜式過(guò)熱器前部為“L”型轉(zhuǎn)角輻射煙道,可以預(yù)分離掉一些大顆粒的灰塵,可有效降低進(jìn)對(duì)流受熱面的溫度,提前析出煙氣中的粘結(jié)性成分,減輕對(duì)流受熱面的堵灰情況,同時(shí)避免管子受高溫腐蝕。沿?zé)煔夥较虿贾糜腥齻€(gè)落灰斗,可有效保證鍋爐中沉降的積灰及時(shí)排出。

4 三次風(fēng)余熱鍋爐設(shè)計(jì)特點(diǎn)

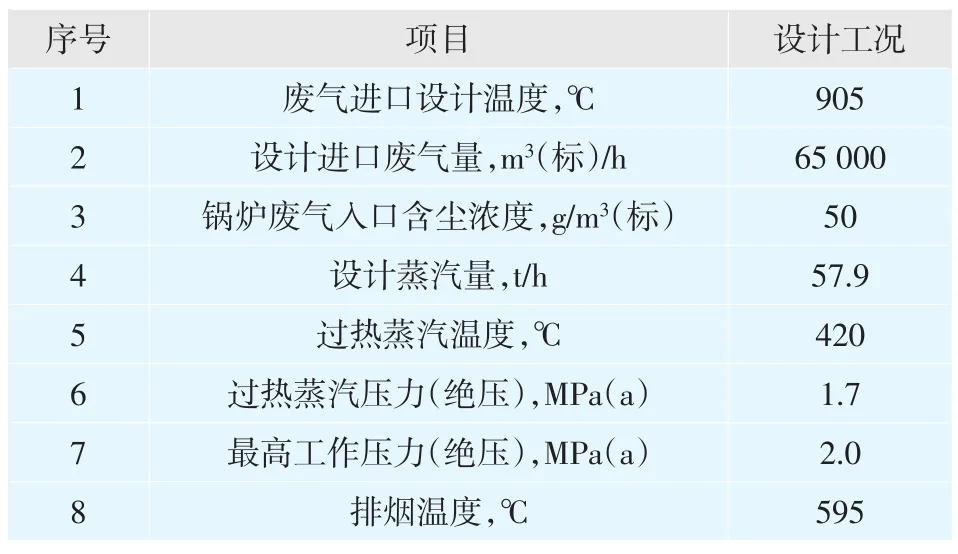

在設(shè)計(jì)工況下,905℃的部分煙氣由水泥窯三次風(fēng)管道取出,送入三次風(fēng)余熱鍋爐(ASH),換熱后煙氣溫度降至595℃,回風(fēng)至原三次風(fēng)管道。在鍋爐取、回風(fēng)之間的三次風(fēng)管道上設(shè)置用于調(diào)節(jié)三次風(fēng)鍋爐進(jìn)風(fēng)量及解列鍋爐的閘板閥。經(jīng)計(jì)算三次風(fēng)余熱鍋爐可以產(chǎn)生1.7MPa(a)、420℃的過(guò)熱蒸汽。詳細(xì)參數(shù)見(jiàn)表1。

表1 詳細(xì)參數(shù)

三次風(fēng)鍋爐(ASH)的入口煙氣溫度較高,物料容易在過(guò)熱器上粘結(jié),容易發(fā)生積灰和結(jié)焦問(wèn)題,這不僅影響傳熱效率,造成蒸汽溫度下降和排煙溫度升高,引起過(guò)熱器超溫和高溫腐蝕,而且嚴(yán)重時(shí)造成過(guò)熱器爆管,因此設(shè)計(jì)時(shí)在低溫過(guò)熱器處采用拉稀管,適當(dāng)加大高溫過(guò)熱器集箱管束排布間隙。三次風(fēng)鍋爐本體采用激波脈沖清灰裝置,沿?zé)煔夥较虿贾糜腥齻€(gè)落灰斗。應(yīng)根據(jù)實(shí)際的煙氣含塵量和現(xiàn)場(chǎng)實(shí)際運(yùn)行情況,適當(dāng)增加激波脈沖清灰的頻率,定期對(duì)受熱面進(jìn)行清灰,保持受熱面?zhèn)鳠崃己谩?/p>

由于三次風(fēng)鍋爐進(jìn)出口煙氣溫度較高,導(dǎo)致鍋爐的落灰溫度也相對(duì)較高,這就對(duì)鍋爐下料裝置提出了更高的要求。下料設(shè)備最高使用溫度應(yīng)達(dá)到600℃,并在下灰管道與拉鏈機(jī)之間設(shè)置一個(gè)空氣斜槽,通過(guò)向斜槽中通入空氣對(duì)三次風(fēng)鍋爐下灰進(jìn)行初步冷卻,避免溫度過(guò)高導(dǎo)致拉鏈輸送機(jī)受熱變形。由于振打落灰中會(huì)有較大的片狀結(jié)焦物,且體積較大,為避免堵塞下料器,需選用翻板閥,避免采用回轉(zhuǎn)型星型下料器。考慮到落灰溫度較高會(huì)產(chǎn)生較大的熱膨脹量,布置拉鏈機(jī)時(shí)應(yīng)避免其長(zhǎng)度過(guò)長(zhǎng),若輸送距離較長(zhǎng),應(yīng)盡量采取兩條拉鏈機(jī)倒運(yùn)的方式。同時(shí),拉鏈機(jī)應(yīng)配有彈簧自動(dòng)拉緊裝置,以適應(yīng)溫度變化導(dǎo)致的鏈條長(zhǎng)度變化。

由于水泥窯本身的生產(chǎn)特點(diǎn),在實(shí)際運(yùn)行中,進(jìn)入窯頭、窯尾的廢氣量及廢氣溫度是不斷變化的,窯頭和窯尾鍋爐供給三次風(fēng)余熱鍋爐的飽和蒸汽量也是不斷變化的。蒸汽量和煙氣溫度均變化較大,過(guò)熱器壁溫隨之波動(dòng),容易造成超溫。過(guò)熱器壁溫周期性的波動(dòng)引起交變應(yīng)力而使其產(chǎn)生疲勞損傷,容易造成高溫腐蝕,嚴(yán)重時(shí)造成過(guò)熱器爆管。設(shè)計(jì)時(shí)應(yīng)在ASH鍋爐過(guò)熱器集箱加裝噴水減溫裝置,將汽溫和壁溫控制在合理范圍內(nèi),避免超溫。

5 結(jié)語(yǔ)

三次風(fēng)余熱鍋爐將窯頭余熱鍋爐與窯尾余熱鍋爐產(chǎn)生的飽和蒸汽加熱成過(guò)熱蒸汽,提高了進(jìn)入汽輪機(jī)蒸汽的初參數(shù),提高了余熱利用率,降低了機(jī)組汽耗率,大大提高了余熱電站的發(fā)電功率。三次風(fēng)余熱鍋爐能靈活適應(yīng)水泥生產(chǎn)線窯頭、窯尾生產(chǎn)中煙氣波動(dòng)的特點(diǎn),保證進(jìn)入汽輪機(jī)蒸汽參數(shù)的穩(wěn)定性,滿足節(jié)能減排的要求,增加水泥企業(yè)的經(jīng)濟(jì)效益。■