冷軋軋機動態變規格控制及應用研究

吳雄杰

(湖南華菱漣源鋼鐵有限公司冷軋板廠,湖南 婁底 417009)

動態變規格(英文:flying gauge change,簡稱FGC,)是為了解決焊縫前后兩卷鋼的熱軋來料卷不同的寬度、厚度、屈服強度等工藝參數變化所采取的不停機連續軋制模式,是全連續冷連軋或酸洗—軋機連軋機組所特有的功能,是冷連軋機實現全連續軋制的核心技術;在焊縫進入機架之前,必須確定楔形開始的確切位置及楔形過渡段的主要參數,制定動態變規格時每個機架的厚度、速度、張力等參數的調整設定值,當焊縫到每一個機架時,每一個機架按相應的計算值調整該機架的輥縫、速度、張力等,并同時對上游機架與下游機架進行級聯調整,以保證前后機架輥縫與輥速同步,直到所有機架執行完畢,即完成一次FGC動態變規格,機架內不同規格的帶鋼完成一次不停機自動切換。

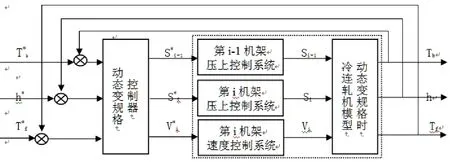

1 動態變規格的逆流調節過程(圖1)

當變規格點到達i機架時,一方面要對Ci機架的輥縫進行調節以適應本機架出口B材(帶頭新材)的厚度要求,另一方面要對本機架的速度進行調節以保持Ci與Ci+1機架間的張力穩定,同時在Ci機架FGC時,通過輥縫值計算直接對前一機架Ci-1的輥縫(張力調節由于本冷軋采用動態變規格輥縫調節量一次性地從二級機下發到一級機執行,調節量比較大,速度調節張力能力有限,張力調節主要采用調節能力大的輥縫調節方式,當然速度調節也起作用)進行調節,以維持Ci與Ci-1機架間張力穩定,另一方面通過張力控制要調節Ci-1機架到C1機架的速度,以保持C1機架到Ci-1機架間的張力維持穩定,Ci機架之后的機架軋制不受影響,維護原來的A材(老材帶尾)正常軋制。

具體地說,第一機架C1比較特殊,因為前面沒有機架可調,當變規格調節C1機架輥縫時,只能調節自己本身C1機架的速度,以維持C1-C2間張力穩定,也即當變規格點進入C1機架時,變更C1的輥縫滿足B材的厚度,同時調節C1的速度以維持C1-C2間張力不變(A材張力設定值),同時C2-C5間各機架軋制過程不受到干擾,保持A材能夠繼續維持穩定軋制使其尾部質量得到保證。

當變規格點進入C2時,對C2輥縫按B材規范設定,通過輥縫值計算直接對前一機架C1的輥縫進行調節,以維持C2與C1機架間張力穩定,C2機架之后的機架軋制不受影響,維護原來的A材正常軋制。當變規格點進入C3時,一方面要對C3機架的輥縫進行調節,同時在C3機架FGC時,通過輥縫值計算直接對前一機架C2的輥縫進行調節,以維持C3與C2機架間張力穩定,另一方面通過張力控制要調節C3機架到C1機架的速度,以保持C1機架到C3機架間的張力維持穩定,C3機架之后的機架軋制不受影響,維護原來的A材正常軋制,以后機架依此類推[1]。

2 動態變規格時的控制規律

2.1 厚度控制規律

由于動態變規格時自動厚度控制是不參與控制的,在動態變規格期間輥縫調節由動態變規格所控制,輥縫調節完全由二級機根據動態變規格前后二個品規的計算值一次性地下發一級機執行。

2.2 速度控制規律

動態變規格的速度控制比厚度控制困難很多,因為速度控制規律既要能使A材速度設定值過渡到B材該機架的速度設定值,又要在變動設定值過程中照顧到張力的動態變化。所謂張力的動態變化既包括了A材和B材張力設定值的不同,又包括了由于速度變化不當所造成的不應有的張力波動,動態變規格的成敗很大程度上決定于是否張力波動太大而造成斷帶,只有在不斷帶的條件下才能進一步考核楔形區兩側(A材帶尾及B材帶頭)的厚度之差是否超過精度范圍以及超差的帶材長度。

動態變規格時張力設定值的變動是通過速度控制來實現的,因此當楔形區處于Ci及Ci+1機架時,Ci+1機架到C5機架軋制的為A材,并通過Ci機架的調速保證Ci機架到Ci+1機架間張力依然為A材的設定值,軋制過程中處于穩定狀態(逆流調節不對下流機架調整),所以Ci+1機架到C5機架間張力的閉環控制還是應該用于控制下一機架的壓下。而C1到Ci機架則由于要不斷的調速,通過速度來建立B材所需的張力,因此張力閉環控制應該用于上一機架的速度,否則在張力建立過程中,一旦張力有所波動將會影響到下一機架的出口速度,使B材頭部有相當一段帶鋼厚度超差。當楔形區通過C5,而5個機架全部軋制B材并且張力已建立之后,再將張力閉環控制切換為下一機架壓下控制[2]。

圖1 逆流調節示意圖

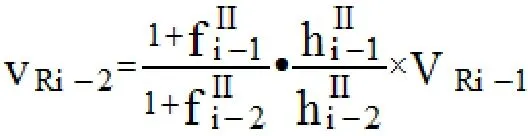

圖2 第i機架變規格時控制系統結構圖

3 動態變規格的控制結構圖(圖2)

在逆流調節方式下,當第i機架開始變規格時,為了不影響下游機架的穩定軋制狀態,保證前帶鋼尾部的產品質量,需要保持該機架的前張力穩定不變。,同時為了保證后帶鋼頭部厚度精度,需要保證該機架的后張力變化為新規格設定值,同時要調節本機架的出口厚度使之過渡到新的設定值。各個機架在變規格時,如果能將其出口厚度和前后張力三個量控制好,就能夠獲得滿意的變規格過程。出口厚度的控制可通過調節變規格機架的輥縫來實現,前張力通過調節本機架的速度來進行控制,后張力通過調節前一機架的輥縫來控制。因此前張力的控制變量應該用本機架的軋輥速度,而后張力的調節變量用的是上一機架的輥縫。

4 動態變規格時的速度、張力、輥縫等各參數的關系

動態變規格軋制(FGC)時,機組內存在兩種規格及二者間楔形區,楔形區從一個機架一個機架的前移,而各機架亦隨著變規格點(楔形過渡區的起始點)的到達進行輥縫和速度的調節,并改變張力設定值。

當從第一個軋制規格動態切換到第二個軋制規格時,厚度變化點(通常是焊點)到達1#機架,1#機架的輥縫位置根據前后二個規格二級機所計算的給定值進行相應的調整,以便獲得與第二個軋制規格一致的帶鋼厚度;同時,1#機架的軋制速度也要相應調整,以保證1#、2#機架之間的帶鋼張力穩定。然后,當厚度變化點來到2#機架,2#機架的輥縫位置和機架速度按1#機架同樣的方式調整。為了將1#、2#機架間的帶鋼張力變成與第二個軋制規格對應的帶鋼張力,1#機架的輥縫位置和機架速度,也要進行相應的調整;同樣,當厚度變化點來到3#機架,3#機架的輥縫位置和速度也要相應調整,2#機架的輥縫位置和速度也相應調整;隨著2#機架速度變化,為了保持1#、2#機架間帶鋼張力穩定,1#機架速度將連續調整,下面的機架按同樣的方式進行控制[3]。

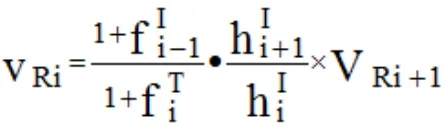

各機架速度、厚度、前滑三者之間的關系如下:

i-2機架FGC瞬時狀態:

i-1機架FGC瞬時狀態:

i機架FGC瞬時狀態:

5 動態變規格控制應用改進

5.1 動態變規格控制應用改進緣由

(1)來料厚度的波動。由于熱軋頭尾控制精度一般情況下要差很多,從而導致冷軋來料的頭尾時厚時薄,本來動態變規格時輥縫控制就是二級機根據前后二種規格給的計算值,與實際情況的偏差就大,從而導致動態變規格時厚度控制效果就更差,鋼卷帶頭厚度超差長度很長。

(2)厚度變化點即焊點跟蹤不準。由于軋機入口前用于焊點跟蹤計算用的6#張力輥輥徑變化或6#張力輥帶鋼打滑、軋機本身輥子打滑等原因引起的焊點到每一個機架的時間不準,某一軋機本來應該是前一鋼卷的實際厚度的,卻變成了后一鋼卷的實際厚度,或者本來應該是后一鋼卷的實際厚度的,卻變成了前一鋼卷的實際厚度(實際跟蹤曲線顯示這樣的幾率非常高),動態變規格的厚度控制效果很差,動態變規格完成時厚度超差很大,使動態變規格之后自動厚度控制調節輥縫的時間很長,從而導致鋼卷帶頭厚度超差非常長。

5.2 動態變規格控制改進措施

以1#機架出口測厚儀測量厚度為基準值,在動態變規格時對1#機架后的每一個機架按對應機架的軋機模數、延伸率等參數相關的函數關系增加一個補償量,在對應的機架動態變規格時,此補償量參與機架本身的輥縫控制,為了保持前后機架一致,也象正常的動態變規格控制一樣,此補償量根據前一機架的軋機模數、延伸率等參數相關的函數關系給前一機架相應的補償量,來控制前一機架的輥縫,以此達到動態變規格時每一機架都減小厚度偏差,縮短整個動態變規格的厚度超差長度的目的。

具體的參數涉及核心技術機密,在此不列出。

5.3 動態變規格控制改進效果

(1)跟蹤曲線顯示效果。跟蹤曲線顯示:在每一機架動態變規格時,所增加的對應補償量有明顯的控制量輸出,對輥縫有明顯的調節作用,相應機架出口的厚度超差長度明顯縮短。

(2)從動態變規格超差長度上傳率看效果:本公司質量全流程跟蹤系統有本酸軋線的動態變規格超差長度上傳率數據,此數據的計算依據如下:一級機在對應品規(二級機查表下發)的厚度偏差范圍內連續100點(PLC采樣周期20ms一個點,按軋機分卷速度120m/min計算,100點大約4米長)滿足厚度要求,即認為此前的累計長度為厚度超差長度,此長度加一些修正值之后通過二、三級機上傳本公司質量全流程跟蹤系統即為本酸軋線的動態變規格超差長度數據,統計時以此數據除以總的動態變規格次數即得到動態變規格超差長度上傳率,上傳率在此動態變規格控制改進程序投入前后分別為8.35%、6.18%(三個月數據對比),降低了2.17%,有非常明顯的改善,大大提高了成材率。