基于蒙特卡羅法的家具制造工人不安全行為風險評估*

佟瑞鵬,馬曉飛

(中國礦業大學(北京) 資源與安全工程學院,北京 100083)

0 引言

近年來,隨著港臺企業和外資企業的進入,中國的家具企業得到了迅速發展。該行業在推動國民經濟發展的同時,不僅存在多種職業病危險有害因素[1],而且還存在一定的事故危險性。這是因為在家具制造車間,其一線工人是整個行業的主體,大多安全意識淡薄,極易發生工傷事故[2],并且高風險的不安全行為是工傷事故發生的主要原因。因此,對家具制造過程中不安全行為開展風險評估就顯得十分重要。

目前,對于不安全行為的研究,國內外在不安全行為影響因素的分析方面較為成熟,主要采用的方法有灰色關聯法、貝葉斯網絡法及行為抽樣法[3-5]。而對于行為風險的研究較少,國外主要是從病理學的角度出發,探究行為與風險之間的關系[6],國內常用灰色關聯法和模糊決策法對整個事故中不安全行為總風險進行研究[7],并且這些方法在運用時具有較大的隨機性和主觀性,不同的人運用會有不同的結果。而蒙特卡羅方法是基于數學原理,在計算機上模擬實際概率,然后加以統計處理,與單一的數學方法相比,可以更好地直接處理每個風險因素的不確定性,并把這種不確定性在風險方面的影響,以概率分布的形式表現出來。

鑒于此,本文主要根據長三角多家家具廠機械制造車間所發生的不安全行為,對其進行分類和描述后,構建基于蒙特卡羅法的不安全行為風險評估模型,該模型依據不安全行為發生的概率和造成的事故損失來確定功能函數,通過計算機模擬給出每個工作崗位的行為風險大小,并進一步運用蒙特卡羅方法對結果進行敏感性分析和不確定性分析,得出各個不安全行為對工人行為風險大小的影響狀況,從而更好地為家具制造業的風險管理決策提供科學依據。

1 家具制造過程中不安全行為的分類和描述

1.1 主要不安全行為的分類

按照GB6441-1986《企業職工傷亡事故分類標準》對不安全行為進行分類的方法,對機械制造車間中銑床、鋸機、刨床、鉆床及砂光機5個工作崗位的操作工人易發生的不安全行為進行分類,主要有以下8種[8]:

A:操作錯誤,忽視安全,忽視警告。

B:使用不安全設備。

C:手代替工具操作。

D:物體(指成品、半成品、材料、工具、切屑和生產用品等)存放不當。

E:機器運轉時加油、修理、檢查、調整、清掃。

F:有分散注意力的行為。

G:在必須使用個人防護用品用具的作業場合中,忽視其使用。

H:不安全裝束。

1.2 不安全行為風險因素的描述

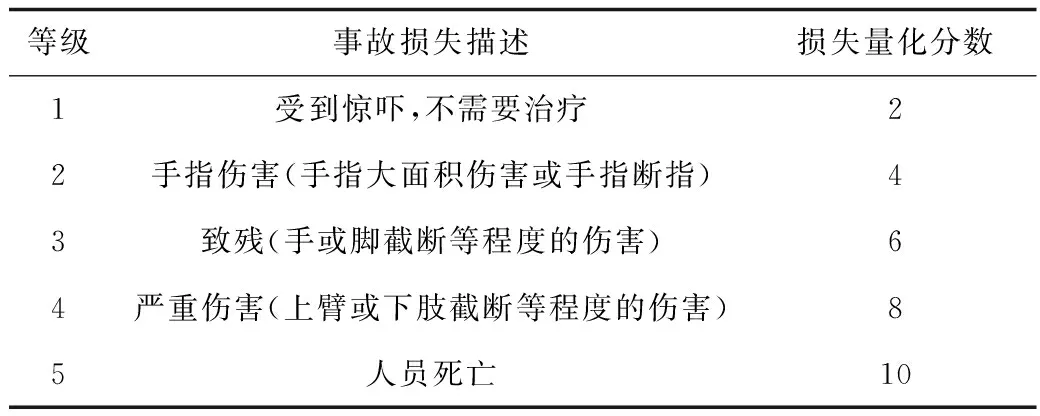

不安全行為的風險大小,可以根據不安全行為發生的概率和造成的事故損失對其進行描述。文獻[9]對不安全行為導致的事故損失量化分數如表1所示。

2 蒙特卡羅方法對行為風險評估模型的建立

2.1 基本流程

基于蒙特卡羅法的機械制造過程中不安全行為風險評估流程主要包括以下4步。

1)根據不安全行為發生的概率與造成的事故損失之間的關系,構建數學模型,建立起相應的功能函數。

表1 事故損失等級描述與劃分標準Table 1 Description and classification of accident loss levels

2)在統計的基礎上,對不安全行為風險因素的概率分布(不安全行為發生的概率分布和造成的事故損失概率分布)進行研究。

3)通過Crystal Ball 11.1軟件,代入功能函數,產生多組服從這些分布的隨機數序列,模擬得到風險后果值的多個隨機數,當抽樣次數足夠多時,將抽樣模擬結果進行統計處理,計算出風險后果值的統計特征量,從而確定每個工作崗位的行為風險大小。

4)通過敏感性分析篩選出與每個工作崗位行為風險有關的重要因素,從而更好地擬定安全措施。

2.2 構造功能函數

以不安全行為所造成的風險后果值作為衡量行為風險的大小。通常,每個工作崗位發生的不安全行為都有所區別,故建立式(1)所示的功能函數[10]。

(1)

式中:R表示行為風險后果值;Pi表示第i個不安全行為發生的概率;Si表示第i個不安全行為引發事故后所造成的損失;n表示不安全行為的個數。

2.3 確定行為風險因素的概率分布

對于某項不安全行為發生的概率分布,主要是根據所有工作崗位中由該項不安全行為因素引發事故的概率來確定,采用定值。本文參照相關文獻[11-12],對家具制造車間發生的事故進行統計分析,其中由不安全行為導致的事故共498起,在此基礎上,按照事故的表現形式及發生位置,得到銑床、鋸機、鉆床、刨床及砂光機工作崗位上發生的事故數,然后對每個事故的起因進行分析,獲得了每種不安全行為的發生次數,最后計算得出各項不安全行為因素發生的概率。此外,對于各項不安全行為造成的事故損失概率分布,主要是通過分析不安全行為導致事故發生的嚴重程度得到。本文參照表1,對每個事故造成的損失進行量化處理,得到每個事故造成的損失量化值,并通過Crystal Ball 11.1選擇A-D檢驗算法(Anderson-Darling test)對損失量化值進行擬合優度檢驗,分析得到事故損失概率分布在大體上服從于正態分布,其分析結果如表2所示。

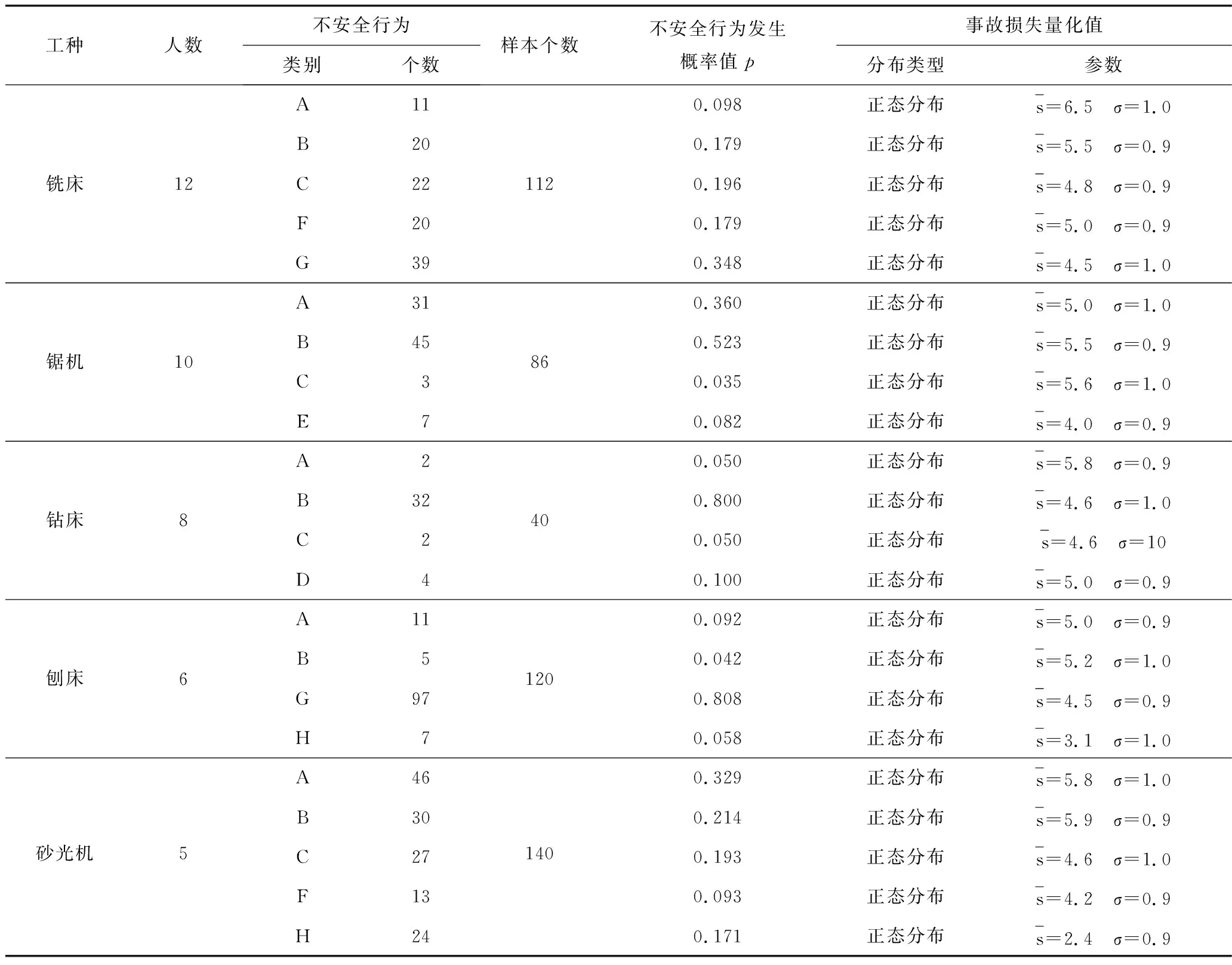

表2 各工作崗位不安全行為風險因素的概率分布Table 2 Probability Distribution of Risk Factors of Unsafe Behavior in Various Jobs

3 結果與討論

3.1 各工作崗位的行為風險

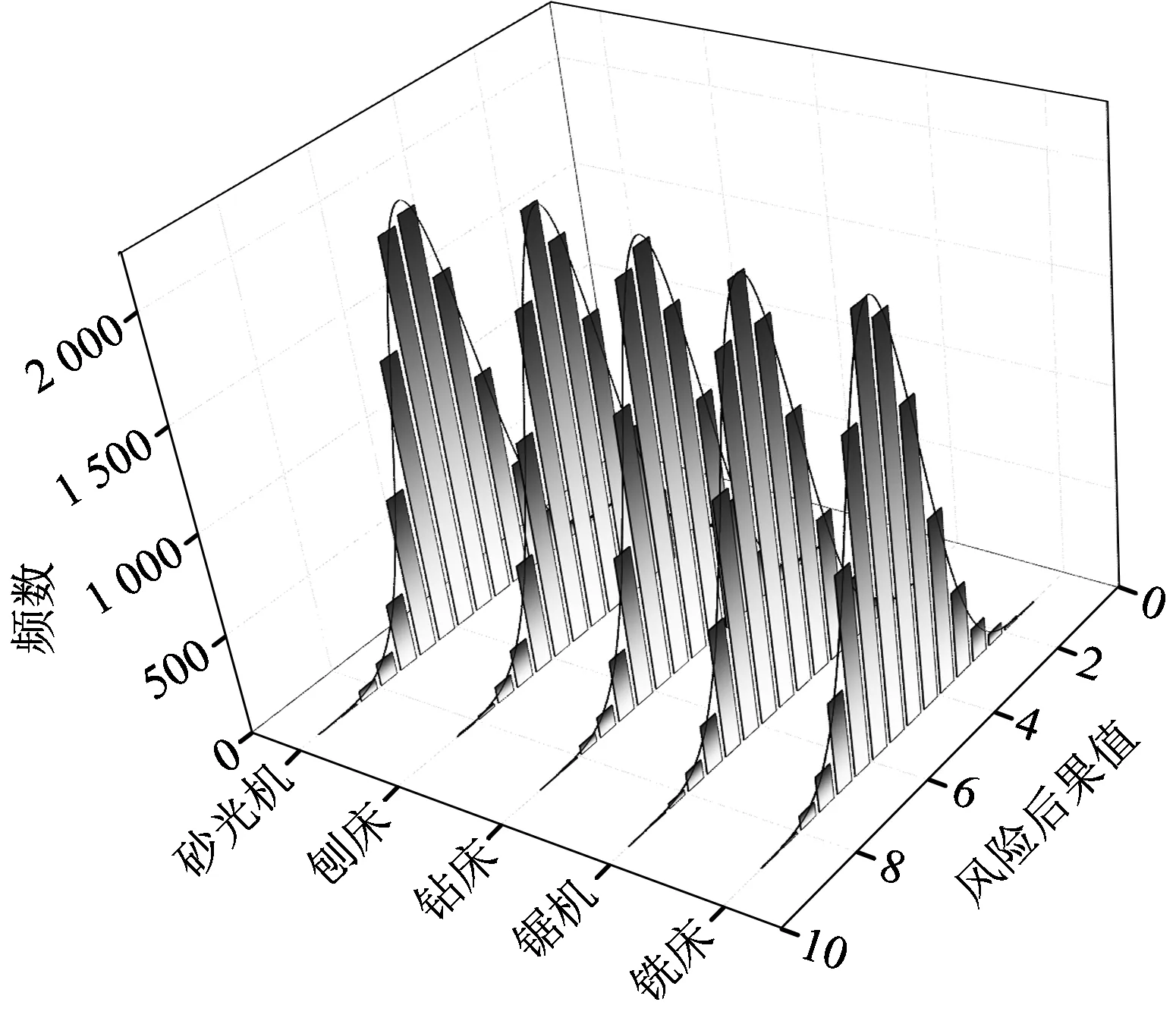

對家具制造車間各工作崗位的行為風險進行模擬,并對模擬結果進行分析。運用蒙特卡羅模擬方法,結合式(1),并將表2中的各工作崗位的不安全行為發生概率值、事故損失量化值及帶概率分布的參數,設置為對應的概率分布模型,然后基于行為風險設置定義預測單元,設置蒙特卡羅模擬的最大實驗量為10 000,置信區間為95%,其他參數均取軟件的默認值。運行模擬得出各工作崗位的行為風險模擬結果,如圖1~2所示。

圖1 各工作崗位行為風險值樣本分布Fig.1 Sample distribution of behavioral risk values for various jobs

砂光機和鋸機崗位上的操作工人行為風險最大,服從正態分布,其風險后果值,在區間0~5上時,累積概率區間分別是0~60%和0~55%;在區間6~10上時,累積概率區間分別是91%~99.9%和87%~99.8%。由此可以看出,在砂光機和鋸機崗位上工作的人員,其不安全行為導致的風險很大,需要采取相應的安全措施來減少工人不安全行為的發生。

銑床和鉆床崗位的操作工人行為風險次之,服從正態分布,其風險后果值,在區間0~5上時,累積概率區間分別是0~40%和0~35%;在區間6~10上時,累積概率分別是80%~99.6%和74.89%~99.5%。由此可看出,銑床和鉆床崗位工人的行為風險仍不容小覷。

刨床崗位的操作工人行為風險最小,服從正態分布,其風險后果值,在區間0~5上時,累積概率區間分別是0~20%;在區間6~10上時,累積概率達到95%。相比較而言,刨床崗位人員不安全行為造成的風險后果較小,但仍需多加關注,采取相應的措施,降低其行為風險。

文獻[9]用危險性評價法研究某家具制造車間11臺機床的作業條件危險性,得出機床作業條件危險性的大小,但沒有對每個人員不安全行為造成的風險大小進行深入研究。本文中,銑床、鉆床、鋸機、刨床及砂光機崗位的操作工人行為風險大小,與家具制造車間每個工作崗位的事故發生率和事故危險性大小的結果相一致。

圖2 不同工作崗位行為風險累積概率分布Fig.2 Cumulative probability distribution of behavioral risks in different jobs

通過圖2對各工作崗位操作工人的行為風險進行累積概率分布對比分析,可以得到在家具制造車間,各崗位工人的行為風險大小存在明顯的差異,各崗位工人的行為風險從大到小依次是砂光機、鋸機、銑床、鉆床和刨床。砂光機工種崗位的操作工人行為風險高于其他幾個工作崗位,因此,在對家具制造作業各崗位工人進行安全培訓、安全教育以及采取安全措施時,應最先考慮砂光機崗位。

與確定性分析對比,對于某一特定工作崗位上的操作工人,確定性分析只能得出一個行為風險值,但不能確定不同工作崗位上中工人行為風險總體情況和風險趨勢;利用蒙特卡羅模擬可以得出行為風險值的平均值、最大值、最小值以及不同風險后果值所對應的累積頻率,可以更加全面分析某工作崗位工人的行為風險狀況。

3.2 不安全行為敏感度分析

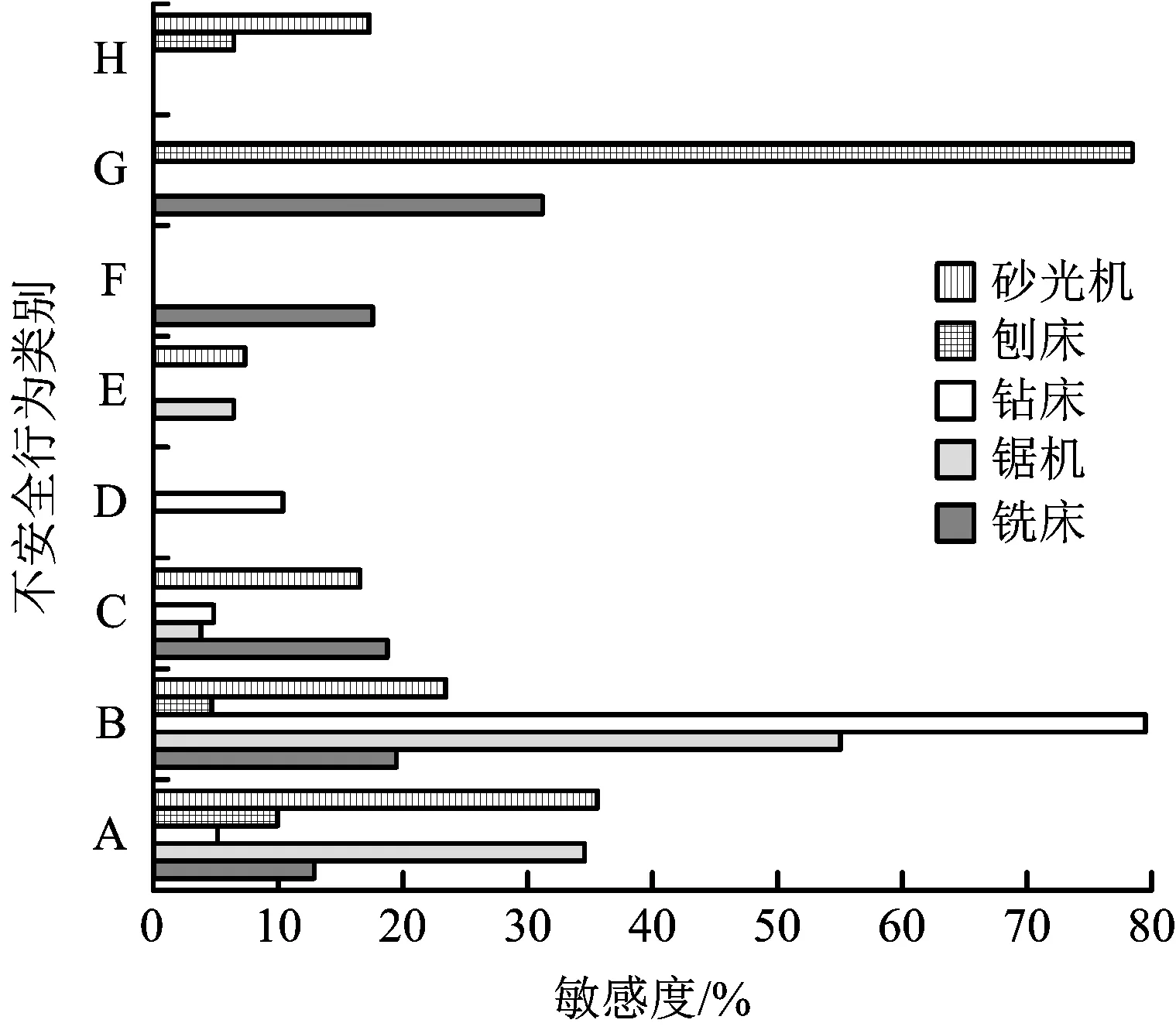

在不安全行為類別等不確定性的影響下,行為風險值可能會誤導決策。因此,進一步對造成行為風險的各不安全行為進行敏感性分析,比較各個不安全行為對工作崗位上操作工人行為風險的影響程度,如圖3所示。敏感性分析結果越大,則表明不安全行為對風險值的影響就越大。

對砂光機崗位上操作工人的行為風險影響來說:“操作錯誤,忽視安全,忽視警告(A)”,敏感度為35.52%,具體的表現形式為未停機離開、手過刀具及彎腰關電源;“使用不安全設備(B)”,敏感度為23.5%,具體表現為用刀具切削口裸露的設備及使用沒有刀具防護罩的設備;“手代替工具操作(C)”,敏感度為16.52%,具體表現為手工進料;“不安全裝束(H)”,敏感度為17.19%,表現為工人的衣袖敞開。

對鋸機崗位上操作工人的行為風險影響來說:“操作錯誤,忽視安全,忽視警告(A)”,敏感度為34.61%,具體表現為未停機離開及彎腰關閉電源;“使用不安全設備(B)”,敏感度為55.31%,具體的表現形式是用刀具切削口裸露的設備及使用沒有刀具防護罩的設備。

對銑床崗位上操作工人的行為風險影響來說:“操作錯誤,忽視安全,忽視警告(A)”,敏感度為12.86%,具體的表現形式是工人未停機就離開;“使用不安全設備(B)”,敏感度為19.60%,具體的表現形式是用刀具切削口裸露的設備及使用沒有刀具防護罩的設備;“手代替工具操作(C)”,敏感度為18.73%,具體表現為手工進料;“有分散注意力的行為(F)”,敏感度為17.52%,具體表現為工人之間的不停機交流及旁邊有人在測量工件、搬運工件;“在必須使用個人防護用品用具的作業場合中,忽視其使用(G)”,敏感度為31.17%,具體表現為未配戴防護目鏡。

對鉆床崗位上操作工人的行為風險影響來說:“使用不安全設備(B)”,敏感度為79.59%,具體表現為工人使用自加工作臺面的設備;“物體存放不當(D)”,敏感度為10.36%,具體表現為工人在自加工作臺面上堆放工件。

對刨床崗位上操作工人的行為風險影響來說:“操作錯誤,忽視安全,忽視警告(A)”,敏感度為9.98%,具體表現為工件送料角度不一致;“在必須使用個人防護用品用具的作業場合中,忽視其使用(G)”,敏感度大小為78.57%,具體表現為未佩戴防護目鏡。

總的來說,對于各工作崗位上工人行為風險的評價結果,“操作錯誤,忽視安全,忽視警告(A)”、“使用不安全設備(B)”和“手代替工具操作(C)”這3種不安全行為對家具制造車間上行為風險的影響較大,對評價結果有決定性作用;而相比之下,“物體存放不當(D)”、“機器運轉時加油、修理、檢查、調整、清掃(E)”、“有分散注意力的行為(F)”、“在必須使用個人防護用品用具的作業場合中,忽視其使用(G)”及“不安全裝束(H)”這些不安全行為的敏感度較低,對各工作崗位工人行為風險的影響較小。

圖3 各工作崗位行為風險的敏感性分析Fig.3 Sensitivity analysis of behavioral risks in various jobs

3.3 不確定性分析

考慮到不同工作崗位上工人在工齡、受教育程度和人的素質等方面上存在的差異,同時,此次行為風險評估來源的數據主要是幾家家具制造車間,以及不安全行為發生率在一定程度上與家具制造廠機械化程度有關,所以本文的不安全行為發生概率存在一定的局限性。另外,在統計各種不安全行為造成的事故損失方面,一些參數數值及分布類型多是通過借鑒經驗和相關文獻[13]求取,其精確性需要在進一步的研究中給予更精確的統計,因此,不同工作崗位上操作工人的行為風險評價結果仍存在一定的不確定性。

3.4 安全措施及建議

由于同一種不安全行為對不同工作崗位上工人行為風險的影響大小不同,不同工作崗位應該采取不同的措施來減小不安全行為對作業人員造成的風險。

1)對于砂光機崗位,其人員易發生的不安全行為表現形式是手過刀具,應該在該崗位通過調整工件位置(根據工人的習慣來擺放工件)、增加刀具防護罩、對工人進行安全教育培訓,來減少不安全行為的發生。

2)對于鋸機崗位,工人易發生的不安全行為是使用不安全設備,并且該崗位上大部分的事故是由于使用刀具切削口裸露的設備或使用沒有刀具防護罩的設備造成的,對于這種狀況,應對工人進行警示教育培訓并采用相應的安全防護設施來減少不安全行為。

3)對于銑床崗位和刨床崗位,工人易發生的不安全行為表現形式都是未戴防護目鏡,應采取的安全措施為改進吸塵裝置及佩戴防護用具。

4)對于鉆床崗位,工人易發生的不安全行為是使用不安全設備,應在該崗位增加刀具防護罩,這種措施可降低切削傷害的危險性和刀具飛出傷人的危險性。

4 結論

1)蒙特卡羅方法可以實現對各個工作崗位上工人的行為風險的不確定性分析,并且結果更加準確有效。將每個工作崗位上的行為風險的概率分布狀況在圖形上形象地表示出來,比單純地去求出風險后果值更加直觀。

2)每個工作崗位的行為風險值都服從正態分布,砂光機和鋸機崗位的工人行為風險值最大,其風險后果值在區間0~5上時,累積概率區間分別是0~60%和0~55%;在區間6~10上時,累積概率區間分別是91%~99.9%和87%~99.8%;銑床和鉆床崗位上工人的行為風險值次之,其風險后果值在區間0~5上時,累積概率區間分別是0~40%和0~35%;在區間6~10上時,累積概率分別是80%~99.6%和74.89%~99.5%;刨床崗位上工人的行為風險值最小,其風險后果值在區間0~5上時,累積概率區間分別是0~20%;在區間6~10上時,累積概率達到95%。

3)敏感性分析結果顯示出影響行為風險值的各個不安全行為中,“操作錯誤,忽視安全,忽視警告(A)”、“使用不安全設備(B)”和“手代替工具操作(C)”這3種不安全行為對行為風險的影響較大,其均值分別為23.24%、43.5%和17.63%,企業應主要針對這3種不安全行為采取安全控制及防護措施,從而降低家具制造業事故的發生率。