采煤機數字化技術發展及展望

趙友軍,趙亦輝,張旭輝

(1.西安煤礦機械有限公司,陜西 西安 710200; 2.西安科技大學機械工程學院,陜西 西安 710054)

0 前言

采煤機作為煤礦井下開采中實現落煤、裝煤功能的重要設備,其運行情況直接影響煤礦整體生產的推進。國內從20世紀60年代初期開始研制采煤機,期間經歷了由引進、消化、仿制到自主研制,目前無論薄煤層,還是大采高特厚煤層開采方面都取得了長遠發展[1][2],不僅本體設計制造技術、牽引變頻、整機模塊化、液壓密封等方面,系統保護和控制功能也由簡單到完善。國際上煤礦綜采裝備制造商經過了市場激烈競爭的優勝劣汰和多輪兼并重組,形成了JOY、Eickhoff等高端設備制造商,其產品在自動化、智能化方面達到了較高水平[3]。國內采煤機工況監測、特殊部位故障預警等方面還與國外存在著一定的差距。近年來高產高效礦井的發展,對采煤機的開機率要求越來越高,采煤機運行可靠性成為煤礦生產的關鍵因素。

采煤機運行可靠性不僅在于需要提高設計和制造水平,還體現在通過數字化的手段實時監控采煤機的運行狀態,采用現代技術手段對采煤機運行進行實時干預,從而確保采煤機等設備的可靠穩定運行。采煤機數字化是實現采煤機自動化、智能化以及安全運行的基礎,也是實現數字化礦山的重要部分[4]。

本文在分析和總結國內采煤機數字化技術發展現狀的基礎上,研究工業設備數字化技術的構成和技術路線,以采煤機為數字化目標,研究采煤機模型,運行環境監測,狀態監測,電機管理與控制和位姿監測等數字化理念及使能技術,并對以全面感知、智能決策與健康預測等特征的采煤機智能化發展技術進行展望。

1 采煤機數字化技術的任務及目標分析

數字化裝備本質上是“數據驅動”和軟件控制的自動化工業裝備。數字化過程是將表征工業現場的復雜多變信息轉變為數字量,利用獲得的數據去實時修正按照工業裝備運行要求構建的自動控制模型。另外運行工況下電氣、液壓和關鍵部位的狀態監測數據也用于運行中安全防護和故障預警決策[5][6]。借助計算機、物聯網、大數據、云平臺等技術,在積累的設備監測和控制數據基礎上,最終實現裝備的安全可靠運行。

自動化綜采工作面是指采用了具有自動化控制功能的采煤機、液壓支架、刮板輸送機等機電一體化成套裝備,實現了工作面少人操作、安全高效開采[1]。其中要求采煤機具有自動調高控制、自定位、故障自診斷,可實現與液壓支架及工作面控制系統的通信和自動控制等功能。

采煤機施工過程環境惡劣、工況復雜,涉及多變的外部受迫振動、多種設備耦合或干涉(支架、刮板機),依靠數字化、自動化、智能化技術保障采煤機安全運行,是目前綜采工作面自動化開采面臨的首要問題[5]。“機械化換人、自動化減人”的煤礦生產戰略,急需研發少人或者無人化自動截割控制技術及裝備[7]。通過數字化技術,使采煤機部分具備人的視覺、觸覺等等功能,才有可能真正替代人完成開采工作。

因此,采煤機數字化就是借助多種傳感器數據,全面感知設備健康狀態,實現運行過程控制智能決策,輔以電氣、液壓、機械等方面的故障預測,有效提升采煤機可靠性和工作效能。具體做法包括:

(1)采煤機狀態數據采集。通過傳感器系統采集采煤機在運行狀態中的電流、電壓、溫度、振動、流量、壓力、角度、位置、轉速等信息,并對數據進行實時整理、存儲與分析,把檢測分析的結果通過圖、表、文字等多種方式進行可視化處理;

(2)采煤機控制系統模型構建。按照工業裝備運行要求構建自動控制模型,利用已獲得的傳感器數據去實時修正采煤機控制過程,以過程數據驅動采煤控制過程,這是采煤機自動化技術的核心和關鍵。另外運行工況下電氣、液壓和關鍵部位的狀態監測數據也用于運行中安全防護和故障預警決策。

(3)數據深度分析產生運行決策。工作人員或研究人員完成對狀態數據的深度分析及對采煤機進行運行決策;

(4)設備狀態監測與故障預警。在對大量工況數據進行分析挖掘的基礎上,研究采煤機的運行規律,對故障進行實時診斷和預警,由此降低因問題發現不及時而造成的損失,提高采煤機運行可靠性。

2 采煤機數字化系統和實現

2.1 采煤機數字化系統

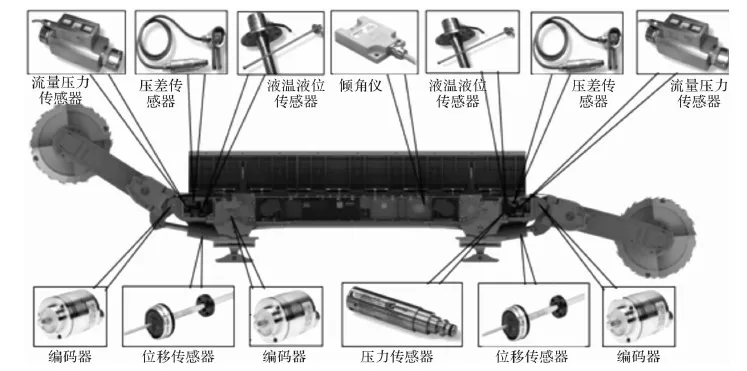

采煤機數字化的過程包括數據采集、數據分析處理、數據可視化、數字化控制、數字化通訊等環節。采煤機上的所有控制功能都是建立在對數據采集的基礎上,因此數據采集非常重要,圖1是采煤機配置的典型傳感器。電控系統中配置的主要保護功能有:三相負荷預警及保護、溫度預警及保護、漏電檢測及保護、截割恒功率控制功能等;其它的檢測功能有瓦斯檢測、搖臂傾角檢測、機身傾角檢測、采煤機的位置檢測、水流量檢測、油壓油溫檢測、運行數據存儲、參數設置、運行狀態參數實時顯示等。

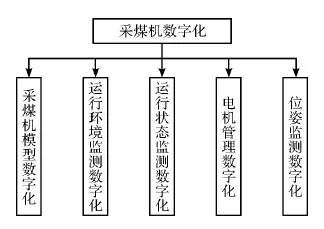

數字化系統包括采煤機模型數字化、運行環境監測數字化、運行狀態監測數字化、電機管理與控制數字化、位姿監測數字化等五個部分,如圖2所示。

圖1 采煤機典型的傳感器配置

圖2 采煤機數字化系統

2.1.1 采煤機模型數字化

采煤機模型數字化是指將采煤機的零部件進行數字化處理,建立采煤機數字化模型。采煤機數字化模型能夠反映采煤機的外形尺寸,各個零部件的連接關系,減速機構的傳動關系等。采煤機數字化模型是后繼實現監測數據可視化、遠程虛擬操控、防碰撞檢測的基礎。

2.1.2 采煤機運行環境監測數字化

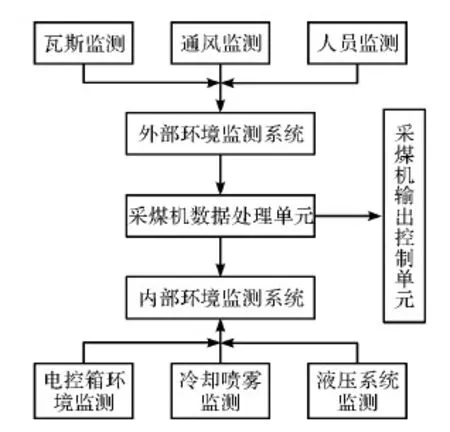

采煤機運行環境包括采煤機外部環境和內部環境,其中外部環境指綜采工作面瓦斯、通風和人員定位狀況等,內部環境指電控箱溫度、濕度,冷卻及噴霧水流量和壓力,液壓油溫和油位,液壓系統壓力等。外部環境反映采煤機所處的工作環境情況,直接決定是否具備采煤機運行條件,而內部環境表征采煤機各構成部分的運行健康狀態,決定能否安全高效采煤。

電控箱溫濕度監測是在電控箱內布置溫濕度傳感器,實時采集電控箱內部溫度、濕度信息并在人機界面提示,控制系統根據設定的保護閾值,執行降容運行、預警提示、保護停機等相應的控制指令;采煤機在冷卻和噴霧水路中安裝了水流量傳感器,采集各路水流量信息;油溫、油位傳感器安裝在采煤機泵箱中,進行油溫、油位檢測并執行相應的保護;油路上安裝壓力傳感器,監測液壓系統壓力;采煤機外部安裝有瓦斯傳感器,其將瓦斯濃度信息,轉換為電流、電壓、頻率等模擬量信號,經系統軟件處理,當瓦斯濃度超過1%時,系統預警,超過1.5%采煤機主動斷電。如圖3所示。

圖3 采煤機運行環境數字化

2.1.3 運行狀態監測數字化

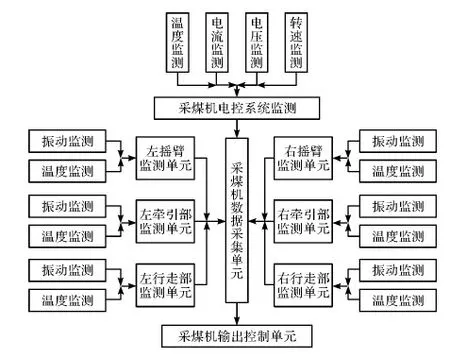

運行狀態監測數字化是對采煤機空載或負載運行時各個部件的運行情況進行監測,安裝在采煤機部件上的各個傳感器采集采煤機運行數據,通過檢測數據反映采煤機運行狀態。如圖4所示。

(1)在搖臂和牽引部安裝溫度傳感器,通常是PT100,實時采集搖臂和牽引部主要位置的溫度。

(2)通過振動傳感器,采集傳動系統關鍵部位振動信號,利用振動測試與診斷技術通過對振動信號的分析,識別和預測設備的機械故障。此方法能夠診斷機械傳動不平衡、不對中、扭振和軸承異常等機械故障,對電機定子鐵心或繞組線圈松動、氣隙偏心、轉子斷條和端環開裂等故障的診斷也比較有效。結合溫度、振動數據分析搖臂和牽引部的運行狀況,對采煤機截割部和牽引部健康狀況可以進行評估和預警。

圖4 采煤機運行狀態數字化

2.1.4 電機管理與控制數字化

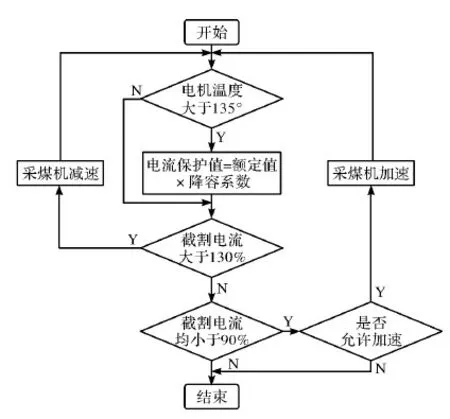

目前長臂滾筒采煤機上的電機均采用橫向布置,其中包括兩個截割電機,兩個牽引電機,一個(或兩個)泵電機,一個破碎電機。對單個電機來說,采用電流傳感器監測電機的三相電流,控制器對電流數據進行分析,可得到電機的過載、缺相、三相不平衡等信息。由此得到電機負載,就可以實現牽引自適應調速控制。具體實施中,當電機負載大于額定負載的1.3倍,采煤機牽引部電機自動調速,采煤機減速以降低截割電機負載;當電機負載小于額定負載的0.9倍時,采煤機加速以增加截割電機負載,從而使采煤機達到最佳工作效率并對電機及傳動系統起到保護作用。

電機定子繞組中布置PT100,通過熱電阻數據采集器,將電機溫度值轉換為數字信號傳給采煤機控制器,監測電機運行中的溫度。當電機溫度大于135℃時,采煤機自動降容運行。電機回路安裝絕緣監測裝置,監測電機的絕緣狀態,并把狀態信號傳給控制器。根據采集的電機數據對電機工作狀態進行綜合分析,并結合電機的運行特性曲線來控制電機運行。電機控制如圖5所示。

圖5 采煤機電機控制流程

2.1.5 位姿監測數字化

借助傳感器獲取的采煤機在工作面的位置,以及采煤機位姿數據,是綜采工作面自動化的基礎。以采煤機為核心,以其位置來統一協調支架調整、推溜等流程是目前的工作面采煤的普遍做法。因此,位姿監測數字化不僅是實現自動化采煤的工藝要求,遠程監控時人工干預決策依據也是綜合三機位置和視頻監控信息給出。

(1)采煤機精確定位。從自動化采煤方面考慮,綜采施工中需要獲得采煤機沿工作面長度方向、垂直工作面方向和相對底板的精確位置,以滿足三機協調運動、工作面直線度和工作面水平控制方面的要求。

采煤機位姿測量是三機協調和工作面直線度控制的關鍵。國內外研究機構先后研究采用全站儀、激光標靶、機器視覺、超寬帶技術,以及捷聯慣導等進行采煤機位姿檢測,但是單一方法都未能有效解決問題。其中慣性導航系統的無源特性特別符合在井下的使用要求,但是其時間累積誤差較大,需要和其他傳感器融合使用,實際使用效果還有待檢驗。目前,國內采煤機只是安裝了沿工作面長度方向的位置測量傳感器,使用最多、運行最可靠的方法是在牽引部低速區安裝絕對式編碼器,通過編碼器檢測齒輪轉動圈數計算行走距離,即采煤機在工作面的相對位置。此方法具有斷電記憶的功能,數據準確、精度高,在實際應用中只需要首次校正數據。

(2)采煤機姿態測量。位置數據和姿態數據之間建立一一對應的關系就是實現采煤機自動截割的過程。采煤機姿態指其在某一位置的滾筒高度、傾角和俯仰角。其中工作面傾角和俯仰采角度數據,通過在采煤機上安裝的雙軸傾角儀來獲取。采煤機滾筒高度監測常用的傳感器有旋轉編碼器、傾角儀、位移傳感器三種,其中編碼器安裝在搖臂鉸接軸上,通過測量搖臂的擺動角度計算出搖臂采高;傾角儀安裝在搖臂上,測量搖臂相對于水平面的角度,從而計算搖臂采高;位移傳感器安裝于搖臂的推移油缸里面,測量油缸伸縮長度來計算搖臂采高。

2.2 采煤機數字化的三維可視化實現

通過自動化、智能化的技術手段,在工作面連續正常生產過程中,將工人從危險的采場( 狹義綜采工作面) 解放到相對安全的巷道、硐室或地面,實現采場無人操作,甚至無人巡檢,即工人不出現在采場或工作面內[3],是綜采工作面生產的終極目標。

采煤機監控數據可視化系統是實現遠程控制人工干預決策的關鍵,將重要的監控數據可視化,由上位機模擬顯示采煤機實時運行狀態,通過運行底層驅動程序,對虛擬采煤機的主要變量進行控制,實現采煤機的自動或手動遠程控制。

但是,目前依靠三機位姿可視化數據模型和工作面視頻數據,遠程控制室的操作人員難以獲得足夠準確的控制依據。針對此問題,國內學者提出使用虛擬操控技術,構建綜采綜掘工作面包括煤層數字模型、設備虛擬樣機及場景模型在內的三維動態場景,以“數據驅動、虛實同步、遠程干預、人機協作”的控制策略實現綜采工作面設備的遠程控制,取得了一定進展[8]。

3 采煤機智能化發展方向

采煤機的數字化是表現形式,智能化是數字化、自動化的延伸。采煤機智能化應該是在現有數字化的基礎上,融合數據的寬度,挖掘數據的深度,使采煤機具有類似于人類一樣的視覺、觸覺、嗅覺,具有對環境多維度深層次的感知,能自動執行示教的流程,并能通過大數據分析、推理機制,實現環境變化時的自我調節,自主學習并升級。還需要研究智能化采煤機與智能化液壓支架、智能化運輸機等工作面其它設備之間的智能通訊,最終實現工作面智能化生產及智能化管理。

近年來,采煤機智能化方面取得了很大進展,在采煤機位置精確定位、自學習智能軌跡規劃、基于智能決策或煤巖識別的滾筒自動調高、自動記憶割煤、防碰撞安全避險、故障自診斷,以及具有基于產量需求、輸送機設備負荷、工作面環境等信息的智能決策調速、采高自動控制、遠程可視化控制等方面取得了長足發展。

圍繞全面感知、智能決策與安全可靠執行等方面,采煤機智能化系統技術層面上還需發展,包括:

(1)不斷提升傳感、控制與執行系統之間相互協調的能力,以保證系統的安全性、可靠性和易維護性。

(2)進一步研究并綜合運用振動(噪聲) 分析、視頻圖像分析及透地雷達等技術手段,發展基于煤巖界面自動識別的采煤機自動調高技術;

(3)發展基于特征振動、噪聲實時分析(聲紋分析)等技術的傳動系統的健康狀態在線監測與早期故障預警等技術;

(4)發展采煤機視覺、觸覺(碰撞與擠壓探測)等技術,實現對設備運行中存在的障礙、干涉等異常的自動識別與智能化處理;

(5)運用人工智能等技術發展采煤機自適應智能控制及自診斷技術;

(6)運用VR技術構建人、機、環有機結合的虛擬綜采工作面,實現綜采過程遠程控制、設備碰撞等。

通過在這些關鍵技術領域的不斷探索積累,最終實現采煤機向智能化采煤機器人的技術飛躍。

4 結束語

論文對采煤機數字化技術進行了總結,詳細闡述了近年來國內在數字化方面的研究工作,對具備自主感知、智能決策與健康預測的智能化采煤機使能技術進行了分析。所述數字化技術近年來在煤礦現場的應用試驗表明,可以實現采煤過程中采煤機的自主定位、自動調高、自我診斷、自適應牽引、遠程可視化監控,為建設煤礦智能化綜采工作面奠定了重要基礎。目前還存在一些理論和技術問題需要解決,諸如探索采煤機視覺、觸覺、嗅覺等方面技術,解決工作面異常狀態、碰撞與擠壓、人員等探測難題,探索自供電無線監測技術,解決大量監測節點布線難題,實現設備運行狀態監測,為智能控制、在線狀態監測與早期故障預警奠定基礎。只有把這些問題解決好了,采煤機數字化才真正有意義,也為下一步智能化采煤機器人奠定了基礎。