軌道車輛液壓盤式制動系統的動態特性研究*

董 麗,孫海燕,馬玉華

0 引言

隨著制動技術的發展,防抱死盤式制動器在軌道運輸裝備中得到越來越廣泛的應用[1]。一般地,液壓盤式制動器主要包括鉗盤式制動器和全盤式制動器兩種。其中,鉗盤式制動器的摩擦面積僅占制動盤的一小部分,其輪缸成對布置,可避免中心軸受彎矩。當有較大的制動力矩時,可以利用多組輪缸組合使用,當制動盤溫升較高時可設置通風孔。本文針對具有防抱死[2]功能的液壓滑動鉗盤式制動器的制動特性進行研究,基于液壓工作原理,計算和分析不同液壓管路條件下的制動特性。該種制動器僅在制動盤的內側設有輪缸,制動輪缸冷卻條件好,制動液不易受熱汽化,具有重要的研究意義。

1 液壓盤式制動仿真模型的建立

1.1 制動器安裝與布局

一般地,制動系統按照制動形式可分為粘著制動[3]和非粘著制動兩種類型。粘著制動原理為將制動力矩施加至輪軸,從而限制輪軸轉動,實現制動降速,理想條件下要求制動過程中車輪與軌道之間無滑動摩擦,即通過粘著力的方式實現制動效果;非粘著制動的原理為將制動力矩施加至軌道,即制動過程中,閘片與軌道之間是始終接觸的,屬于滑動摩擦。

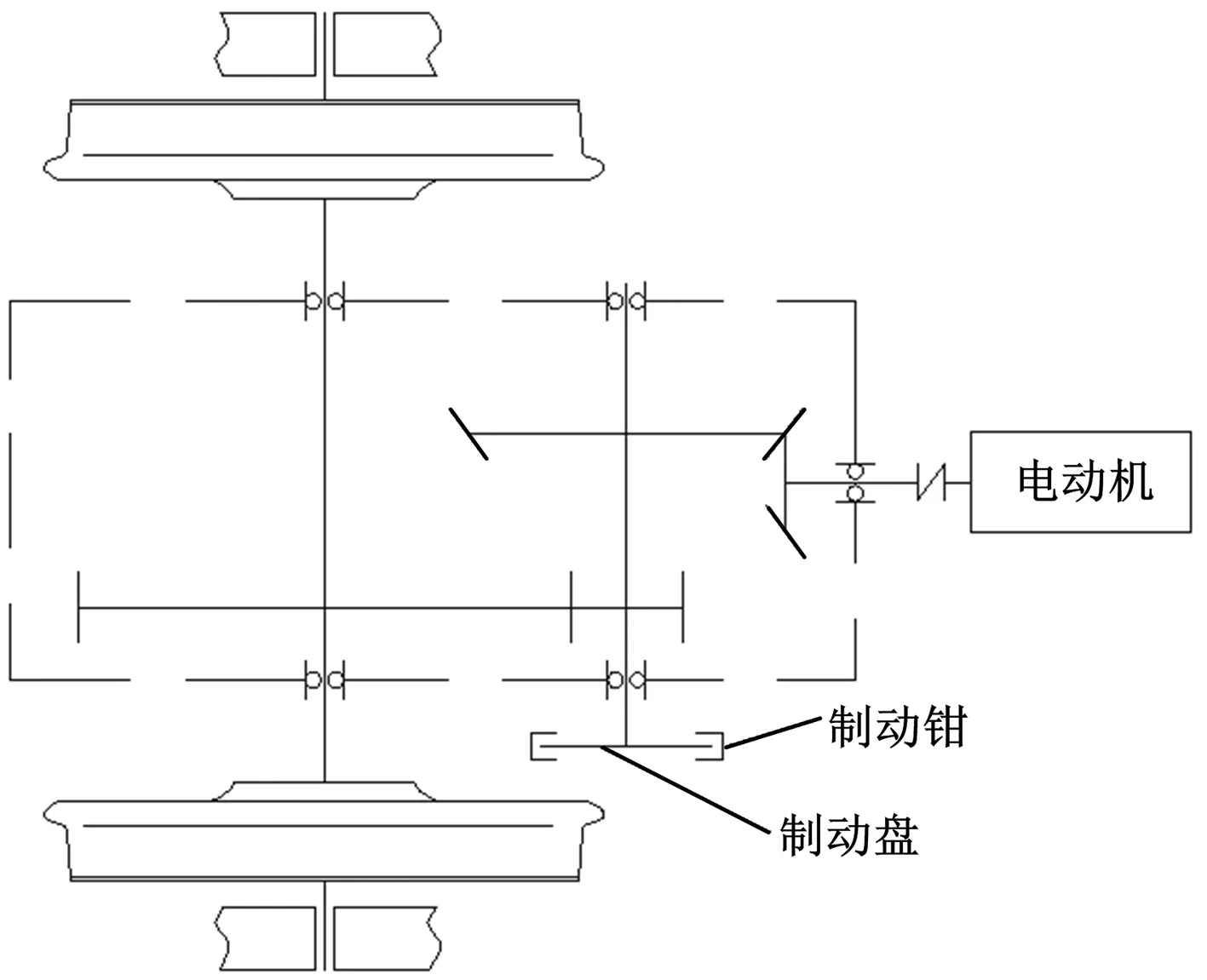

圖1 制動盤安裝示意圖

盤式制動器包括兩套制動鉗總成,設計為對稱布置,如圖1所示。在執行制動操作時,制動鉗上的閘片在液壓推力的作用下與制動盤之間將產生摩擦制動力矩,其制動力矩的線性度良好。制動力矩在減速器的作用下,將傳遞至車輪軸,從而通過輪軌之間的粘著摩擦使得運輸裝備減速或者停車。在兩套制動鉗總成的作用下,輪軸只會受到制動扭矩,有利于提高各個零部件的使用壽命。

1.2 仿真模型的定義

為了研究不同液壓條件下,制動器的動態特性,本文基于防抱死制動系統工作原理,利用AMESim[4]搭建仿真模型。在該仿真模型中,主要使用了積分、微分,以及函數模塊等。在該模型底部右側的兩條虛線分別用來接收來自制動盤的制動扭矩信號和向控制器發送蠕滑率信號。在該系統中,還有兩個模塊的輸出信號被封死,即積分和微分模塊,積分模塊的功能是對車速進行積分,求得機車的行駛距離,微分模塊的功能是對車輪轉速進行微分,以求得車輪的角加速度,這兩個數據的求取便于后期的分析。

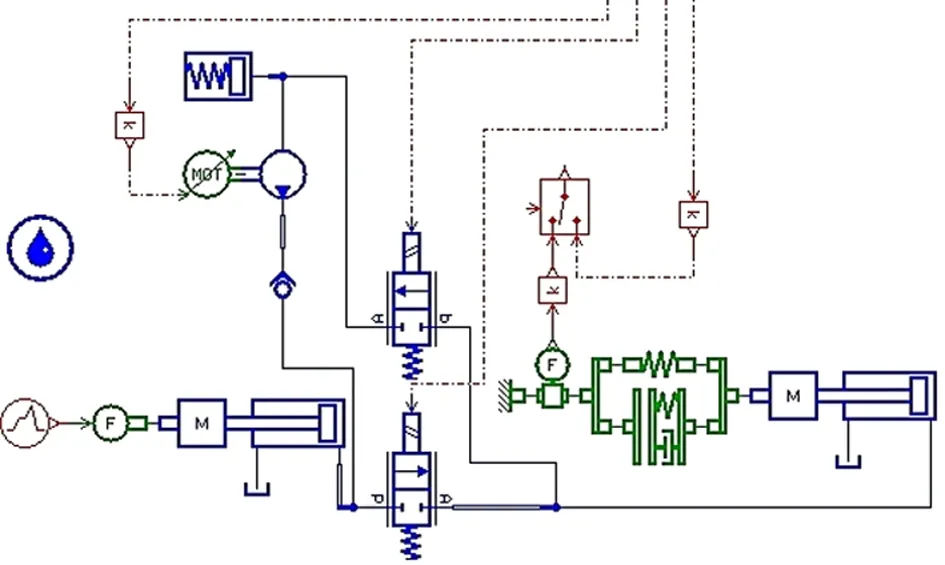

(1)壓力調節單元模型

AMESim系統為液壓系統的建模提供了非常豐富的模型,可直接在液壓庫中選取所需模塊搭建仿真模型,非常方便實用。此處,在搭建防抱死制動系統的壓力調節單元仿真模型如圖2所示,忽略油液、溫度等干擾問題。在壓力調節單元中,核心部件是制動主缸、輪缸、高速開關閥、油泵和低壓蓄能器。在建立仿真模型時,使用分段式信號源來提供制動主缸所受的踏板力。制動輪缸由液壓缸模塊、彈簧模塊、接觸式彈簧-阻尼模塊等組成,彈簧模塊表示復位彈簧,彈簧-阻尼接觸模塊表示制動時閘片與制動盤間的接觸作用;常開式電磁閥和常閉式電磁閥由兩個開關閥模塊來表示;制動時,主缸內的高壓油液經常開式高速開關電磁閥進入輪缸內,輪缸活塞左移,使接觸式彈簧-阻尼模塊間產生接觸力,即制動盤所受壓力,該接觸力經增益模塊轉換為制動扭矩信號,送達單輪車輛模型中,此處,為簡化仿真,將制動盤與閘片間的摩擦系數設置為一常數。電動馬達、常開式高速開關電磁閥和常閉式高速開關電磁閥上的三條虛線連接至控制器模塊,受控制器模塊所發出的指令控制,達到調節制動力矩的目的。

圖2 壓力調節單元模型

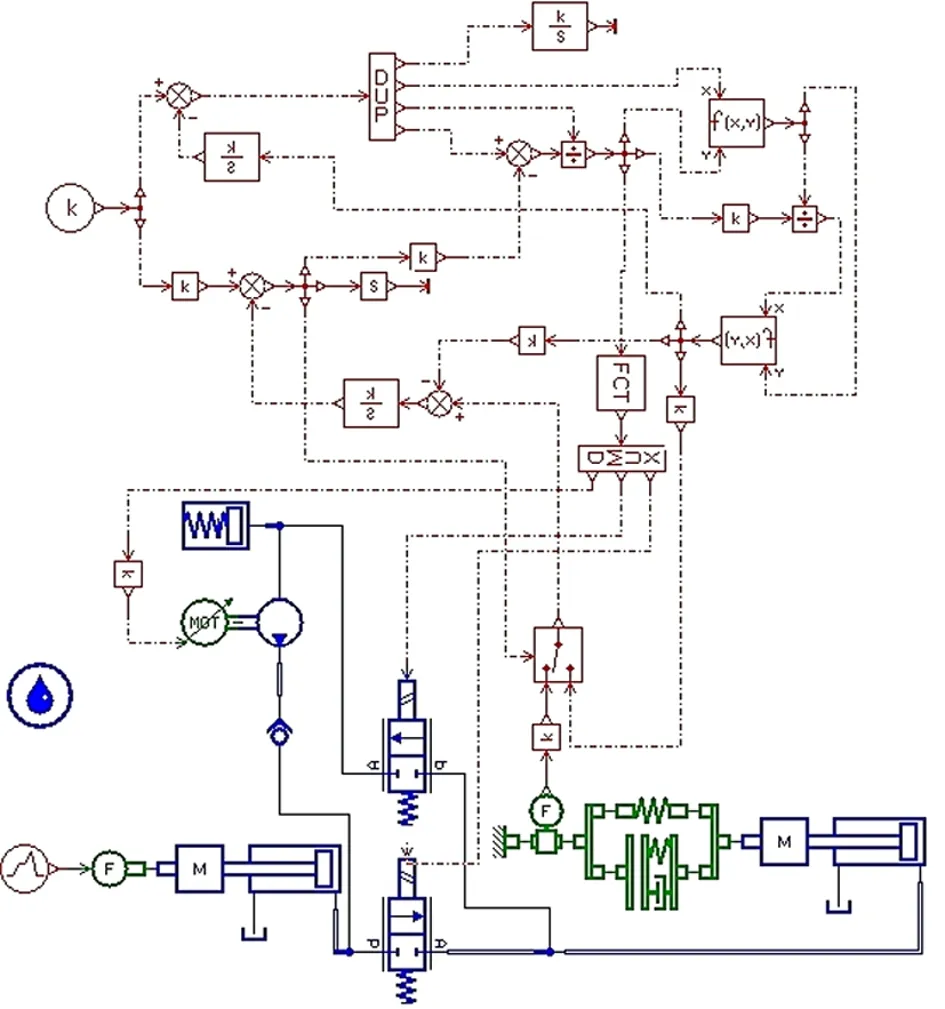

(2)控制器模型

因為防抱死系統最為理想的控制方式便是通過調節車輪蠕滑率[5]來提高輪軌粘著系數利用率,所以,在建立控制器模型時,只考慮蠕滑率的影響。當蠕滑率處于設定的蠕滑率范圍內時,控制器發出控制指令,輪缸實現保壓;當蠕滑率超出設定的蠕滑率范圍時,控制器發出控制指令,使得常開式高速開關電磁閥關閉,常閉式電磁閥打開,電動馬達啟動,輪缸內的油液被排入主缸內,實現輪缸的減壓;當蠕滑率在設定的蠕滑率范圍之下時,執行增壓操作[6]。在建立控制器仿真模型時,使用信號庫中的FCT函數模塊,并由DMUX模塊發送至兩個高速開關電磁閥和電動馬達,實現制動輪缸的壓力調節。在各個模型基礎上,得出整體的模型如圖3所示。防抱死系統的壓力調節單元工作頻率很高,后輪制動器的制動管路距離壓力調節單元比較遠,管路因素對系統響應有著重要的影響。

圖3 防抱死制動系統整體仿真模型

2 不同管路條件下制動特性分析

2.1 管路模型的定義

制動鉗輪缸與壓力調節單元的常開式電磁閥和常閉式電磁閥相連,ABS控制系統發出高頻控制指令控制兩電磁閥的開閉,進而實現制動輪缸的充、放油操作,以達到制動輪缸內壓力的調節。由于制動鉗距離防抱死系統的壓力調節單元較遠,必須使用較長的管路進行連接,而制動油液并非理想液體,它具有可壓縮性,而且在傳輸中會有管道阻力的存在,這些因素都會導致系統的響應延遲。采用一個三位三通電磁閥模塊代替壓力調節單元中的常開式電磁閥和常閉式電磁閥;使用一恒壓源模塊作為動力源;使用階段信號控制高速開關閥的啟閉;右側液壓缸代表制動輪缸,彈簧和彈簧阻尼接觸模塊代表閘片與制動盤間的接觸。該系統制動油液屬性由油滴模塊來指定。

2.2 結果分析

通常情況下,系統對單位階躍輸入信號的響應可表示出其工作性能,主要是由于階躍信號比較易于獲取。在工程實際中,許多輸入信號與階躍輸入信號相類似,況且,階躍輸入信號往往是最不利的情況。所以,在該模型中,使用階躍信號來控制電磁閥的動作,階躍信號由階躍信號源模塊產生,該信號源產生的階躍信號可以在0.001s內由0升到給定值。

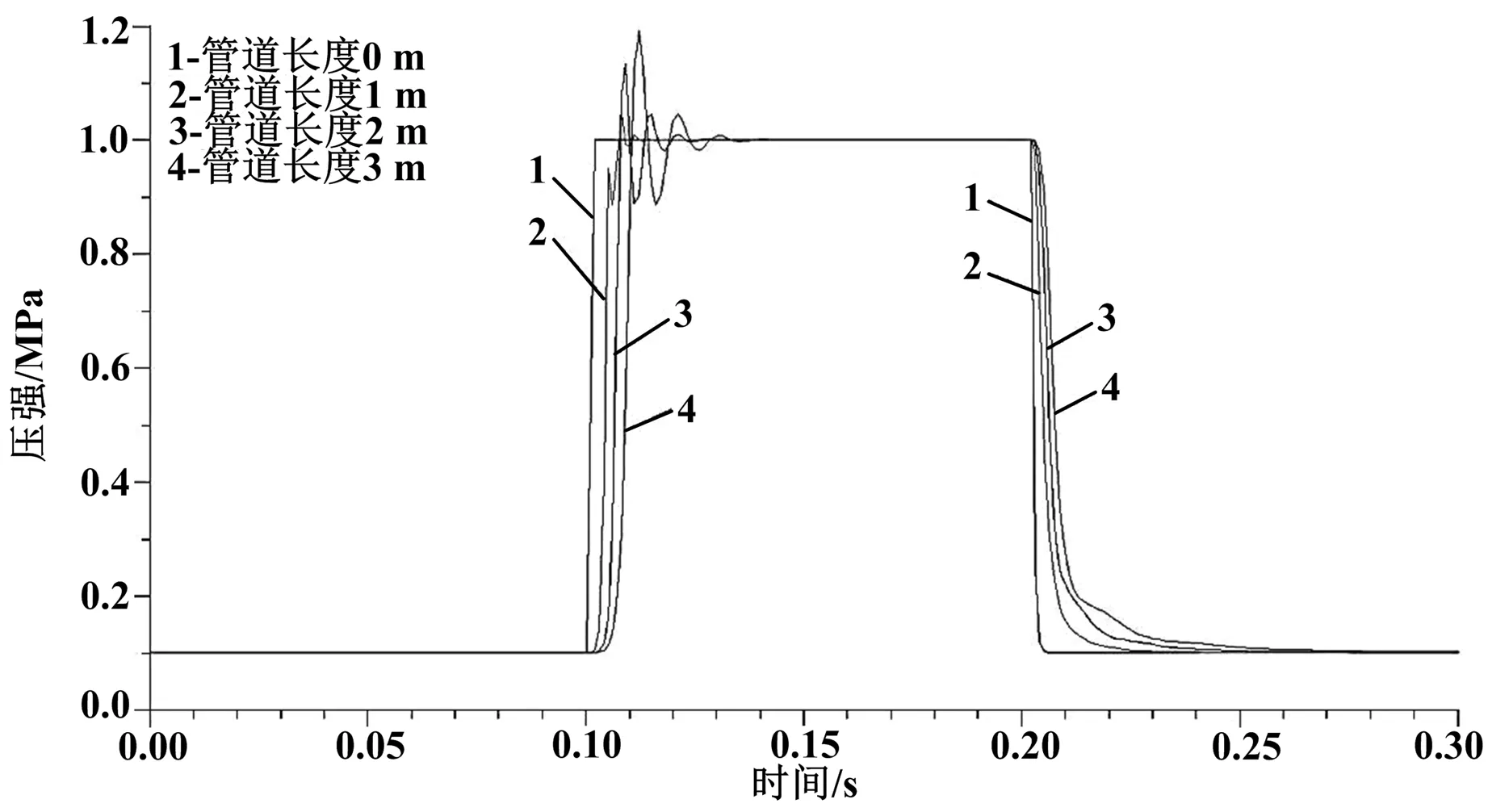

設定信號在0~0.1 s內輸出0,表示電磁閥保持關閉,輪缸保壓;在0.1~0.2 s內輸出1,表示電磁閥P-A路導通,輪缸增壓;在0.2~0.3 s內輸出-1,表示電磁閥A-T路導通,使輪缸壓強降低。仿真模型中假設閘片與制動盤接觸,在管路長度分別為0 m、1 m、2 m、3 m條件下進行分析,忽略自身的彈性影響以及電磁閥內油液的彈性作用,在0.3 s內求解出管道長度對輪缸壓力響應的影響如圖4所示。

由圖4可以看出,當管道長度的變長時,輪缸的壓力響應時間也會延長;當管道長度為0 m(理想情況)時,由于不考慮電磁閥內油液的彈性作用,輪缸壓力變化情況與控制信號一致。這是因為,在0.1 s階躍信號控制電磁閥P-A路導通,高壓油液瞬間排入輪缸,導致輪缸的壓力響應變慢;對于0.2 s的卸荷過程來說,由于電磁閥有一定的節流作用,在卸荷時,管道中也會存在油壓,對于較長的管道來說,相同壓力下,其內油液的壓縮變形較大[7],系統響應也就越慢。

圖4 管道長度對輪缸壓力響應的影響

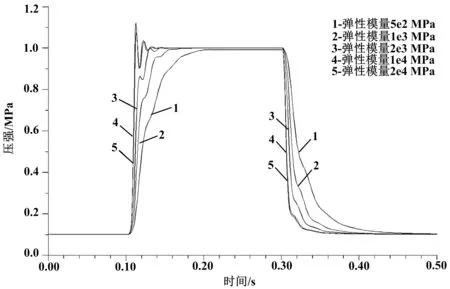

相同壁厚情況下,不同彈性模量的材料對液壓系統的響應所產生的影響有較大差異。此處,選擇四種不同材料的管道進行仿真。控制信號在0~0.1 s和0.2~0.3 s內輸出0,表示電磁閥處于關閉狀態,輪缸保壓;在0.1~0.2 s內輸出1,表示電磁閥P-A路導通,輪缸增壓;在0.3~0.5 s內輸出-1,表示電磁閥A-T路導通,輪缸減壓。設置仿真時間0.5 s進行計算,管道材料對輪缸壓力響應的影響如圖5所示。

圖5 管道材料對輪缸壓力響應的影響

圖5 中可以看出,在0.1 s階躍信號控制電磁閥P-A路導通,高壓油液瞬間排入輪缸,對于剛度較大的管道來說,其產生的彈性變形較小,管道存儲的油液少,輪缸壓力響應也就越迅速;而對于剛度較小的管道來說,其產生的彈性變形比較大,管道存儲的油液多,輪缸壓力響應也就越遲緩。對于0.3 s的卸荷過程來說,由于電磁閥有一定的節流作用,在卸荷時,管道中也會存在油壓。在該圖中還應注意,對于彈性模量在104MPa以上的管道,其響應速度基本相同。

2.3 制動系統布局優化

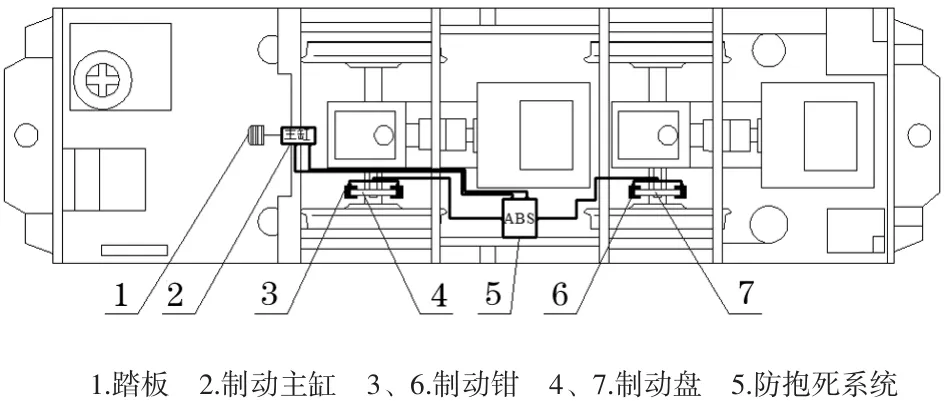

根據以上分析結果可知,管路越長、材料剛度越小,輪缸壓力響應也就越慢。所以,為提高防抱死系統的控制精度,在布置防抱死系統的壓力調節單元時,應盡可能地靠近制動鉗,以減少管道內油液的影響;對于管道材料來說,可以選用鋼制管道,或增強型的橡膠管道。如圖6所示,表示的是改進后的制動系統布置方案。

改進后,將防抱死制動系統布置在兩制動盤中間,壓力調節單元距制動鉗的距離在0.5m內,電磁閥與輪缸間的制動管路比改進前縮短近兩米,這有助于提高輪缸壓力的響應速度,縮短了壓力調節單元與制動鉗之間的制動管路,而制動主缸與壓力調節單元之間的管路卻增長了。在防抱死系統中,制動主缸相當于恒壓源(假設司機所施加的踏板力恒定),其主要負責對該系統提供一個壓力,并不參與制動輪缸的壓力調節,制動管路對其影響較小。

圖6 制動系統安裝布置優化方案圖

3 結論

液壓盤式制動器具有安裝、維護方便、制動力矩可靠、散熱性能良好等優點,在軌道車輛中有著良好的應用效果。文中通過AMESim系統建立液壓盤式制動器的液壓仿真模型,得出液壓管路的不同對缸壓力響應的影響。研究結果表明,在液壓系統設計時,可通過降低管路長度、增大材料剛度的方法提升制動壓力響應速度。同時,采用結構布局優化方法,將防抱死制動系統設置于制動盤中間,更利于液壓回路的流動效率的提升。