PVC市政檢查井模具模型分析及參數(shù)優(yōu)化

白李平

(河源技師學(xué)院,廣東河源 517000)

0 引言

當(dāng)前,PVC市政塑料檢查井又被稱之為“塑料窨井”,是城市市政建設(shè)過程中常使用的塑料管件,應(yīng)用范圍較為廣泛,具備施工操作簡單、體積小、抗?jié)B性能高、使用時間長等多種優(yōu)點[1]。塑料檢查井施工投入使用后,須承受不同車輛帶來的重力沖擊,因此需要加大的模型剛強度的重視程度,其中最為關(guān)鍵的是研究“模型剛強度”技術(shù),本研究以正交試驗設(shè)計方式為基礎(chǔ),引入ANSYS軟件,重點探究三種不同參數(shù)對于PVC市政檢查井模具模型的影響情況,并對其進行優(yōu)化組合,以期尋求最佳組合方式。

1 模型概述

1.1 三維立體模型介紹

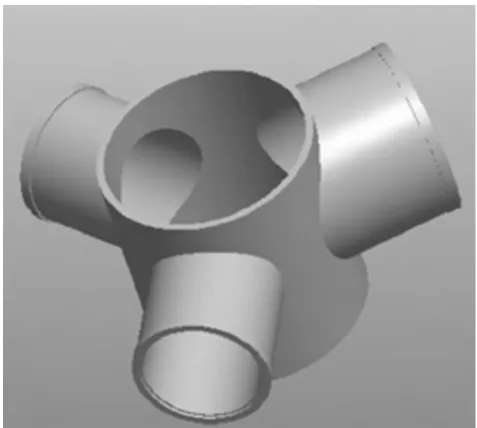

本研究大型的塑料檢查井井座模具原材料為40Cr鋼材,綜合性較強,模具特征如表1所示。結(jié)合試驗需要以及現(xiàn)有產(chǎn)品,井座尺寸的基本數(shù)據(jù)見表2,三維建模過程借助Pro/E軟件,具體如圖1所示。

表1 模具材料特征

表2 井座尺寸j基本數(shù)據(jù)

結(jié)合以往研究成果,分析模具型腔不同結(jié)構(gòu)后可知,建議使用圖2,其合理性、使用性更為突出[2],基于此,本研究模具型腔側(cè)面與型腔之間的厚度(周圍壁厚)為80 mm、底部壁厚為20 mm。

圖1 井座三維立體模型

圖2 井座模具的三維型腔模型

1.2 有限元模型

基本步驟:

(1)使用Pro/E軟件,使用“.x_t”作為模型存儲格式,選擇符合研究需求的井座模具型腔模塊;

(2)使用“.x_t”作為模型存儲格式,引入ANSYS軟件,進行有限元模型分析;

(3)表1表示模型材料屬性,結(jié)合模具特征,使用solid187實體單元網(wǎng)格進行劃分。

2 正交試驗的環(huán)節(jié)分析

2.1 試驗的步驟簡述

本次試驗緩解設(shè)計中,筆者采用了Minitab DOE。通過對多種影響指標(biāo)的因素進行分析來計算在不同水平下的可行參數(shù)組合,其步驟如圖3所示。

圖3 設(shè)計Minitab DOE試驗的步驟

2.2 正交試驗研究方案與試驗結(jié)果

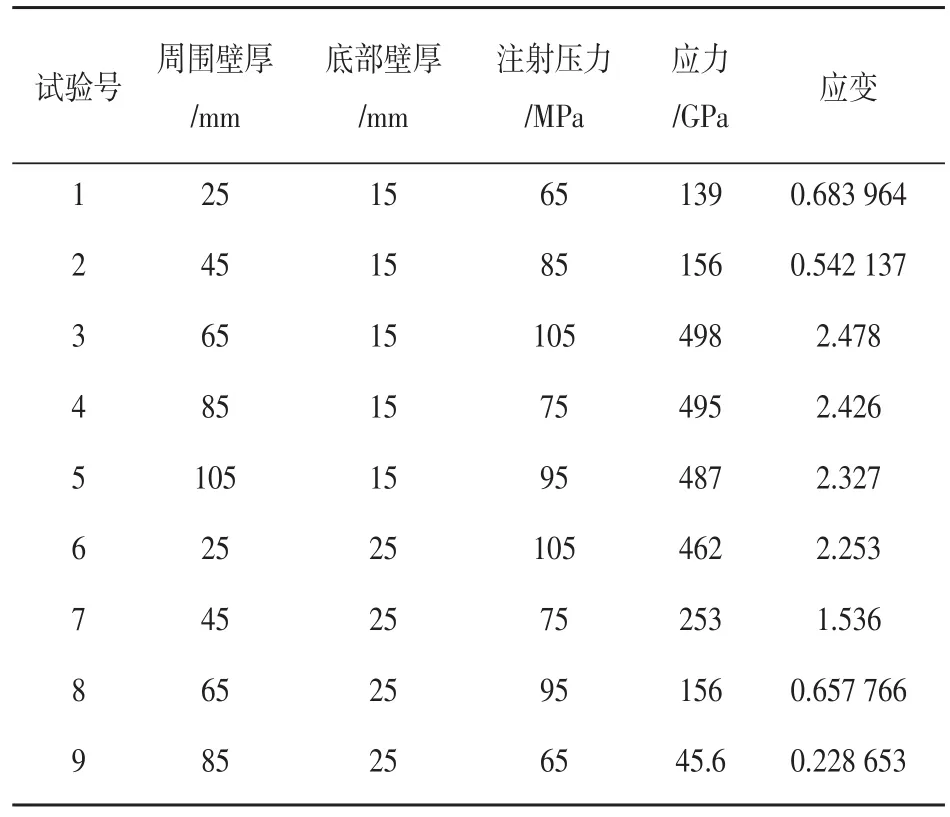

影響井座模具的受力變形因素較為復(fù)雜,包括注射壓力值、周圍壁厚量以及底部壁厚量,因此[3],筆者就采用上述參數(shù)作為實驗的因子,依據(jù)Minitab DOE試驗的基本原則,選取因素,來構(gòu)建正交試驗環(huán)節(jié),詳細如表3所示,計算對應(yīng)參數(shù)水平的ANSYS模擬結(jié)果。參考L25正交表的數(shù)值,利用模擬軟件ANSYS,計算出如表4所示的結(jié)果。

該試驗?zāi)繕?biāo)為:基于某鎖模力的作用下,分析模擬結(jié)果的變量與均值,并結(jié)合試驗影響因素在方差的百分比,而明確不同參數(shù)對于應(yīng)力、應(yīng)變的影響大小,最終計算出參數(shù)在應(yīng)用過程的最佳組合。

表3 影響因素分析

表4 試驗結(jié)果分析

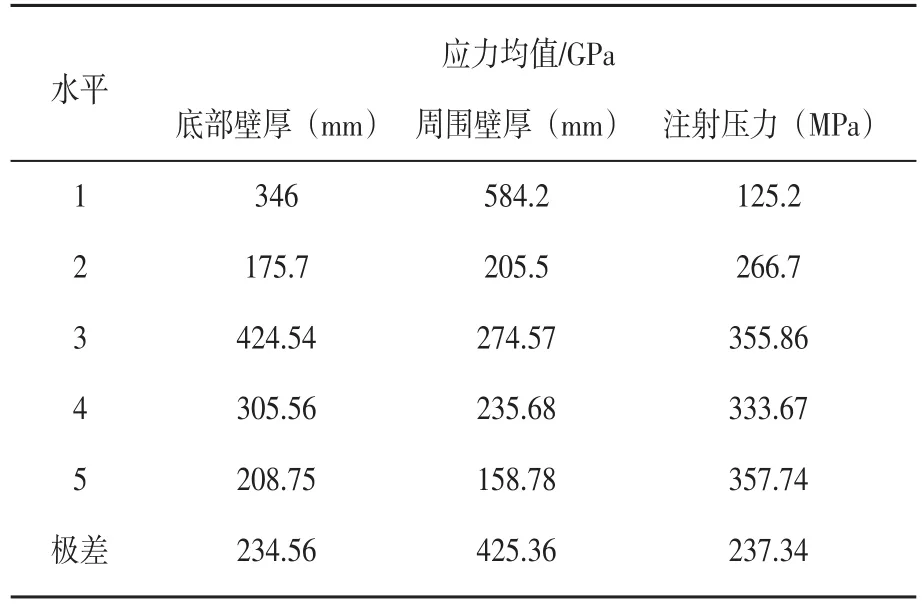

橫坐標(biāo)代表參數(shù),即注射壓力值、周圍壁厚量以及底部壁厚量,縱坐標(biāo)代表均值,即應(yīng)變、應(yīng)力均值;當(dāng)極差變化越大時,說明影響因子水平的參數(shù)會對指標(biāo)的影響較大,換言之,因子對于指標(biāo)影響程度也相應(yīng)變大[4]。從分析可知,參數(shù)對于應(yīng)變、應(yīng)力均值的影響程度為:周圍壁厚量最大,底部壁厚量次之,注射壓力值最小;同時,因子的最佳組合為:一是周圍壁厚量控制在80或者100毫米;二是底部壁厚量控制在20毫米,三是注射壓力控制在60MPa。該結(jié)果與第9號實驗(表4)略有不同,主要體現(xiàn)在周圍壁厚上,基于此,必須進一步論證模具剛強度中周圍壁厚的影響大小。

分析模擬結(jié)果的變量情況可根據(jù)表5與表6數(shù)值,獲得不同參數(shù)對于應(yīng)變、應(yīng)力的影響大小,其對應(yīng)力的影響分別為:注射壓力(23.55%)<底部壁厚(30.05%)<周圍壁厚量最大(46.35%),其對應(yīng)變的影響排列順序:周圍壁厚量(48.90%)>底部壁厚量(27.40%)>注射壓力(23.70%)。

表5 模具型腔應(yīng)力均值表

表6 模具型腔應(yīng)變均值表

結(jié)合相關(guān)數(shù)據(jù)表格,應(yīng)變、應(yīng)力的變化趨勢為:

(1)影響模具剛強度的首要因素為周圍壁厚,在某范圍中,如果周圍壁厚量增加,應(yīng)變、應(yīng)力值會相應(yīng)變小[5]。

(2)影響模具剛強度的第二因素為底部厚度,具體表現(xiàn)為:①底部厚度為30~50毫米范圍時,如果底部厚度變大,應(yīng)變、應(yīng)力值會相應(yīng)變小;②底部厚度為20~30毫米范圍時,如果底部厚度變大,應(yīng)變、應(yīng)力值會相應(yīng)變大;③底部厚度為10~20毫米范圍時,如果底部厚度變大,應(yīng)變、應(yīng)力值會相應(yīng)變大[6]。

(3)影響模具剛強度的最小因素為注射壓力,當(dāng)注射壓力處于60~100 MPa時,應(yīng)變、應(yīng)力值會相應(yīng)上升。

3 結(jié)論

綜上所述,本研究利用正交試驗設(shè)計法以及“AN?SYS”新型有限元分析軟件,深入探究影響模具剛強度的因素,主要分為三種參數(shù),即注射壓力值、周圍壁厚量以及底部壁厚量,根據(jù)試驗結(jié)果可知,不同參數(shù)對于模具剛強度的影響程度為:周圍壁厚量最大,底部壁厚量次之,注射壓力值最小,因井座模具剛強度受周圍壁厚量的影響大,故設(shè)計時應(yīng)特別注意此因素。試驗也表明,設(shè)計模具結(jié)構(gòu)的最優(yōu)參數(shù)組合為:一是周圍壁厚量控制在80或者100毫米;二是底部壁厚量控制在20毫米,三是注射壓力控制在60 MPa,可供其他設(shè)計師參考借鑒。