碗米坡水電廠1號機功率調節模式的改進研究

皮海波,李靖沙,侯 銳

(1.五凌電力有限公司碗米坡水電廠,湖南 保靖416500;2.五凌電力有限公司集控中心,湖南 長沙410213;3.北京中水科水電科技開發有限公司,北京100038)

1 電站概況及機組主要參數

碗米坡水電廠位于湖南省保靖縣境內的酉水河中游,裝有3臺80MW的混流式水輪發電機組,為壩后式電站,1號機于2004年2月正式投入運行,2、3號機于2004年8月正式投入運行。主要技術參數見表1:

表1 機組主要技術參數

2 問題的提出

2016年初結合1號機A修,我廠對監控系統與調速器系統同時進行更新改造。1號機調速器原來采用“步進電機+主配”形式,改造后為系凌公司首臺使用“高速開關閥+邏輯插裝閥”結構形式的調速器;該臺機組調速器采用直接功率給定的功率閉環調節模式作為主用方式,即監控系統只需直接下發功率目標值至調速器,由調速器自行實現閉環調節;而常規的脈寬調節模式(即開度調節)作為降級運行模式,只有當功率信號故障時,才降級為脈寬控制方式;這也是五凌公司所屬水電廠首次實現直接功率給定閉環調節的機組,具有一定的探索與開創意義。值得指出的是,功率模式下運行可以做到一次調頻與AGC的有機統一,充分發揮水電機組一次調頻能力,這對抑制電網頻率波動,實現安全穩定運行有著重要意義。

經一段時間初期運行后發現,1號機組AGC調節指標有時達不到華中電網兩個細則的要求,電廠多次受到兩個細則的考核,有損電廠發電經濟效益,亟待解決。

3 缺陷分析及處理研究

3.1 缺陷基本情況

針對1號機AGC被考核現象,專業人員對華中電網兩個細則實施內容進行全面學習與理解,重點摘出AGC考核方面指標,并進行全面梳理;現場實際記錄統計新監控系統中1號機AGC調節數據,并對照AGC考核指標分析研究,以便確定解決問題方向與步驟。

查看華中電網兩個細則AGC考核,版本眾多,多次咨詢五凌公司集控中心與湖南電網公司中調、電科院等相關單位,答復結果略有出入。本著實事求是精神,根據兩個細則查詢網下載每日AGC考核數據,認真分析數據,多方求證,最終確定現行AGC考核指標為(以我廠單臺機80 MW為例):調節負荷變化率為40%額定容量,即調節速率須大于32 MW/min;調節精度為±3%額定容量,即調節穩態偏差值須小于±2.4 MW,具體對照湖南省中調每日發布的AGC考核數據表格:AGC調節日平均速度須大于40%,調節精度須小于±2.4 MW。

經過多次抽樣分析中調每日發布的AGC考核數據表格,我廠AGC調節精度基本滿足要求,很少為此指標受到考核,主要是調速器調節負荷速度較慢,日調節平均速度低于40%造成考核。表2為兩個細則考核平臺發布的我廠AGC一日考核數據情況,其中2016年3月19日的日平均調節速度為38.67%,接近40%,但是仍不合格,故被考核,但考核量較少,為2 000元;2016年3月20日的日平均調節速度為39.87%,也接近40%,考核量為1 000元。

表2 兩個細則AGC每日考核數據

3.2 1號機AGC單獨運行時現場數據分析與研究

單開1號機AGC運行,調速器分別置于功率調節模式、開度調節模式下均存在被考核現象,由于功率模式為主控方式,故以下以功率調節模式為例記錄現場數據,展開分析與研究。

由于接近主汛期,向中調申請試驗時間較短,具體為4月5日、6日兩天,為順利在申請的試驗時間內更好地優化完善1號機AGC調節性能,趕在申請處理試驗進行前,電廠盡量申請單開1號機,并于3月19日、20日兩天,由專業人員現場實測1號機AGC調節數據,對數據進行分類分析,比對華中電網兩個細則下載考核情況,查找問題成因。

3.2.1 1號機AGC調節精度數據統計

調節精度即功率穩態偏差值,ΔP∞=下發功率目標值-功率穩定值,根據表3、表4所列的部分統計數據,功率穩態偏差值很少超出1 MW,說明調節精度完全滿足要求。對比中調對該兩日AGC統計的考核數據,日平均調節精度值分別為表3:1.99%,、表4:2.3%,均滿足調節精度小于±3%額定容量要求,即小于±2.4 MW;故調節精度不是AGC被考核原因。

表3 新監控系統AGC調節過程數據(2016年3月19日)

3.2.2 1號機AGC調節響應過程數據分析

(1)根據表3、表4的現場數據統計與計算,新監控系統統計數據計算結果為:19日平均速度為38.67%,20日平均速度為39.87%,數據均與中調下發數據基本一致,證明現場測試與兩個細則中調的軟件測試相符,現場測試方法可行。這些匯總數據表明,調速器在直接功率給定的功率閉環調節模式下,對AGC的響應速率達不到兩個細則要求,故經常存在被考核現象。

(2)對每條數據反復單獨分析比較,最終找出一條規律:一次負荷調整幅度大于15 MW時,調節速度基本滿足要求;小于15 MW時,調節速度往往不滿足要求,一次負荷調整幅度越小,得出的調節速度越慢。

綜上所述,AGC調節投入,1號機處于“功率調節”模式下,調節精度可以達到中調要求,AGC給定負荷在小負荷范圍內變化時,調節速度往往達不到要求。若小于15 MW的小幅負荷調節次數越多,造成全廠日平均調節速度降低,增加全廠AGC考核的可能性。

表4 新監控系統AGC調節過程數據(2016年3月20日)

3.3 AGC缺陷處理研究

3.3.1 提高AGC調節速率的基本思路

在功率模式條件下,控制過程的基本原則為:同時保證功率PID調節的速動性和穩定性,既滿足調速系統對調節速率的要求,同時也要滿足穩定性的要求,避免出現小負荷偏差時的低頻振蕩或拉鋸,且穩態誤差小。

根據對上述功率調節過程數據的綜合分析對比,經討論甄別,形成了功率模式PID參數優化控制策略的基本思路:

(1)大功率偏差調節算法:當機組功率目標值與功率實發值的差值ΔP=Pref-PE超出±25%時,采用較小PID參數,以保證調節過程的穩定性與快速性;雖然此時調節參數偏小,但由于功率偏差較大,故調節器依然可以保證較快的積分速率。

(2)小功率偏差調節算法:當機組功率目標值與功率實發值的差值ΔP=Pref-PE在±18%以內,則采用較大PID參數,以保證較快的積分速率,從而加快調節趨于穩定區間的速度及調節精度。

(3)考慮調節參數平滑切換:當功率偏差ΔP介于±18%~±25%之間時,切換至中間的PID參數,以同時兼顧調節穩定性與快速性、不出現超調。

(4)適當增加隨動系統綜放環節的比例與微分增益,以提高接力器響應的靈敏度與快速性,進而加快功率調節速率。

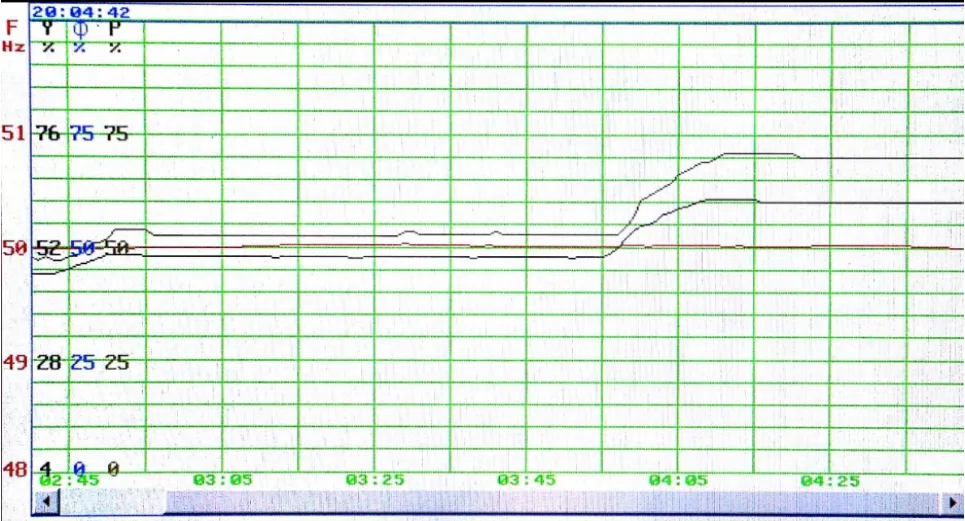

3.3.2 單開1號機、退AGC,PID參數優化調整

針對以上思路,電廠向中調申請單開1號機、退出AGC運行,制定的相應組織措施、技術措施,于4月5日、6日進行試驗。并由專業人員在現地分別給定不同的功率目標值,根據調速器調節情況,對調速器“功率調節”模式的內部程序與參數進行修改,調整調速器功率模式下比例增益KP、積分增益KI參數值、隨動系統綜放環節增益,重點是KI與隨動系統綜放的調整,在不同負荷水平下進行試驗驗證,重復以上步驟,最終選出最優功率調節參數值的組合,并保證選用的參數在水輪機不同工作點都處于穩定域內。既能滿足調節速率,也能滿足調節精度,還要保證不出現大的超調與拉鋸。在最優參數整定下,對負荷調整情況進行錄波,觀測到波形穩定、呈單調變化,調節速度滿足要求,這表明,所選PID調節參數,能達到預期的控制效果,具體抽樣調節波形與調節數據如圖1、表5所示。

3.3.3 單開1號機、投AGC,驗證功率調節過程

4月6日,我們把4月5日優化后的調節參數選為整定值,單開1號機、投入AGC運行,由專業人員現場實測1號機AGC調節過程數據,驗證調節精度、調節速度、調節穩定性。所有AGC考核數據均滿足中調要求。具體抽樣調節波形與調節數據如圖2、圖 3、表 6 所示。

圖1 參數優化后調節過程波形1(2016年4月05日)

表5 參數優化后AGC調節過程數據記錄(2016年4月5日)

圖2 參數優化后調節過程波形2(2016年4月06日)

圖3 參數優化后調節過程波形3(2016年4月06日)

表6 參數優化后AGC調節過程數據記錄(2016年4月6日)

應當指出,從圖2、圖3所反映的平均調節速率幾乎在80%/min附近,而表6反映的平均調節速率僅為52%/min,前者遠大于后者,這是由于錄波圖是在調速器中提取的,反映的是調速器自身的調節速度,而表格數據來源于監控系統AGC數據的統計,其時間起點是調度發令的時刻,自調度至監控系統,再從監控系統發令至調速器,中間要耗去一定時間,這對調速器而言是無謂的等待時間,但也要算到調速器頭上,其實這種考核規則對調速器很苛刻;故在整定功率調節參數時,要求調速器自身的調節速率比AGC考核值高出一定的裕度,才能滿足調度考核要求。

4 結語

(1)我廠1號機水輪機調速器改造后,采用了直接功率給定的功率閉環調節模式作為主用方式,這在五凌公司所屬電廠為首例,從初期運行情況看,大幅度功率調節很容易滿足調度對于AGC的考核要求,但小幅度功率調節速度折算后偏慢,有時難以滿足調度考核要求。為此我們進行了大量工作,經仔細分析研究,采用基于偏差切換的變PID參數優化控制策略,并適當提高隨動系統速動性,解決了AGC調節速度問題,保證電廠發電經濟效益。

(2)從1號機一系列的功率響應過程分析,在保證調節穩定的前提下,還有進一步提高功率模式調節速率的空間,但過快的調節速度將造成反水錘及功率反調,且易加劇導水機構、接力器等部件的額外磨損,經折中考慮,本次功率調節完善工作以滿足調度考核要求作為基本目標,不單純追求過快的調節速率。

(3)本文的思想方法對于受類似問題困擾的功率模式下調節系統性能優化具有普遍的啟示與借鑒意義。