鍋爐煙氣余熱回收加熱冷風技術研究

雷承勇, 尹金亮, 張 勇, 李 斌, 劉瑞林, 陳寶星, 常 城, 王利敏

(1. 上海發電設備成套設計研究院有限責任公司, 上海 200240; 2. 國家電投河南電力有限公司沁陽發電分公司, 河南焦作 454150; 3. 國家電投河南電力有限公司, 鄭州 450000)

20世紀80年代,我國就有電站鍋爐加裝煙氣換熱器回收煙氣余熱的工程實踐,其目的在于使煙氣溫度降低到130 ℃左右,取得了良好的節煤效益。自從2009年4月國內首臺將鍋爐排煙溫度降低到85 ℃的煙氣余熱回收示范工程在上海外高橋第三發電有限公司成功投運以來,我國火電廠建設工程中的煙氣余熱回收低溫省煤器已經成為標配,是國家“十三五”規劃中能源行業節能減排、超低排放的重要措施[1]。

目前,煙氣余熱回收技術可以歸納為5種:(1)煙氣余熱回收換熱器布置在電除塵器與脫硫塔之間的煙道上,可降低機組煤耗、減少脫硫塔水耗,稱為傳統型煙氣余熱回收裝置;(2)煙氣余熱回收換熱器布置在空氣預熱器與電除塵器之間的煙道上,使進入電除塵器進口的煙氣溫度降低到90 ℃左右,起到超低排放、降低機組煤耗、減少脫硫塔水耗的作用,其重點在于降低電除塵器的煙溫,稱為低低溫電除塵前置煙氣高溫放熱器;(3)煙氣余熱回收換熱器布置在與空氣預熱器并聯的旁路煙道上,其目的在于更好地降低機組煤耗,稱為旁路省煤器[2-3];(4)煙氣余熱回收換熱器布置在空氣預熱器與脫硫塔之間的煙道上,分一級或多級布置,設計出口煙氣溫度降低到75~85 ℃,稱為深度余熱利用低溫省煤器;(5)WGGH(Water Gas-Gas Heater)技術,回收煙氣余熱用于加熱脫硫后的凈煙氣,使其溫度達到80 ℃左右,煙氣換熱設備分為原煙氣冷卻器和凈煙氣再熱器兩部分,原煙氣冷卻器的功能是煙氣余熱回收。

筆者在總結傳統煙氣余熱回收技術的基礎上,提出了一種新的開式循環加熱進爐風技術,并從理論上分析了采用該技術后煤耗和鍋爐效率的變化。

1 技術特點

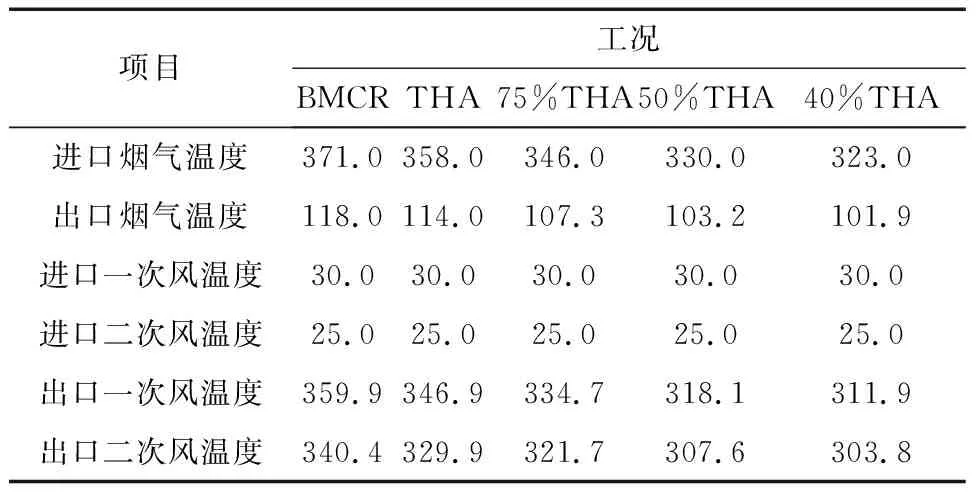

鍋爐煙氣余熱回收技術中的煙氣指鍋爐空氣預熱器出口的煙氣,隨著機組負荷和環境溫度的變化,煙氣溫度整體偏低。某1 000 MW新建機組鍋爐空氣預熱器設計出口煙氣溫度見表1。

表1某1000MW機組鍋爐空氣預熱器出口煙氣溫度℃

項目工況BMCRTHA75%THA50%THA40%THA進口煙氣溫度371.0358.0346.0330.0323.0出口煙氣溫度118.0114.0107.3103.2101.9進口一次風溫度30.030.030.030.030.0進口二次風溫度25.025.025.025.025.0出口一次風溫度359.9346.9334.7318.1311.9出口二次風溫度340.4329.9321.7307.6303.8

從鍋爐空氣預熱器運行的安全性考慮,在設計鍋爐煙風系統時,一般要采取措施將冬季工況的空氣預熱器進風溫度提高到設計溫度。例如,在冬季工況時,環境溫度可能達到-10 ℃,送風機出口風溫約為-8 ℃,此時要采用蒸汽暖風器或者熱風再循環方式將風溫從-8 ℃提高到25 ℃左右,再進入空氣預熱器。

2 技術介紹

2.1 技術研究的必要性

電站鍋爐設計者在設計鍋爐時必須要考慮防止空氣預熱器冷端發生低溫腐蝕,控制空氣預熱器冷端散熱片金屬壁溫高于70 ℃[4-6]。

由于空氣預熱器傳熱片的熱傳遞屬于氣-氣換熱,冷空氣和熱煙氣流動的對流傳熱系數基本相同,所以傳熱片金屬壁溫約等于冷空氣溫度和熱煙氣溫度的平均。表1中,THA工況空氣預熱器出口煙氣溫度為114 ℃,進口空氣溫度為25 ℃,換熱面最低金屬壁溫為69.5 ℃。在冬季工況和機組低負荷工況下,傳熱面最低金屬壁溫就會低于60 ℃,造成煙氣低溫腐蝕。冬季BMCR工況:如果空氣預熱器進口二次風溫度為-8 ℃,空氣預熱器出口煙氣溫度會在98 ℃左右,最低金屬壁溫只有45 ℃左右,接近水露點溫度,嚴重影響空氣預熱器壽命。

鑒于鍋爐實際運行中受到環境溫度變化和機組負荷變化的影響,會發生低溫腐蝕,在低負荷工況和冬季工況時,加熱進爐風以提高空氣預熱器冷端最低金屬壁溫高于設定值成為必然要求。通常采用蒸汽暖風器或者熱風再循環方式加熱進爐冷風。

雖然低溫省煤器能將出口煙氣溫度降低到85~95 ℃,但低溫省煤器的熱傳遞方式屬于水-氣換熱,其傳熱管金屬壁溫計算為:

(1)

式中:Tb為傳熱管金屬壁溫,℃;Ty為煙氣溫度,℃;t為冷端進水溫度,℃;α1為煙氣側傳熱系數,W/(m2·K);β1為傳熱管對流傳熱外表面積與內表面積之比;δ為傳熱管壁厚,m;λ為管壁導熱系數,W/(m·K);β2為傳熱管導熱傳熱外表面積與內表面積之比;α2為冷凝水側對流傳熱系數,W/(m2·K)。

由于傳熱管內的冷凝水側對流傳熱系數比管外煙氣側對流傳熱系數大兩個數量級,所以傳熱管最低金屬壁溫接近于進水溫度,且略高于進水溫度。從電廠實際運行情況看,只要將低溫省煤器進水溫度自動控制在70 ℃以上,對于煤中w(S)≤1%,燃煤鍋爐就能確保傳熱管最低金屬壁溫高于70 ℃,有效防止低溫省煤器受熱面低溫腐蝕的發生。

2.2 閉式循環加熱進爐風系統

常規加熱鍋爐進爐風的技術措施有2種:(1)采用汽輪機低壓抽汽加熱空氣的暖風器;(2)采用空氣預熱器出口熱風返回送風機入口混合加熱進爐風的熱風再循環。雖然這2種技術方案都會使排煙溫度升高而引起機組煤耗有所提高,但引起煤耗提高的幅度卻有所不同。通常,熱風再循環方式中,由于送風機風量增大,壓力升高,送風機功耗增大,機組供電煤耗升高,蒸汽暖風器的熱經濟性要好于熱風再循環。

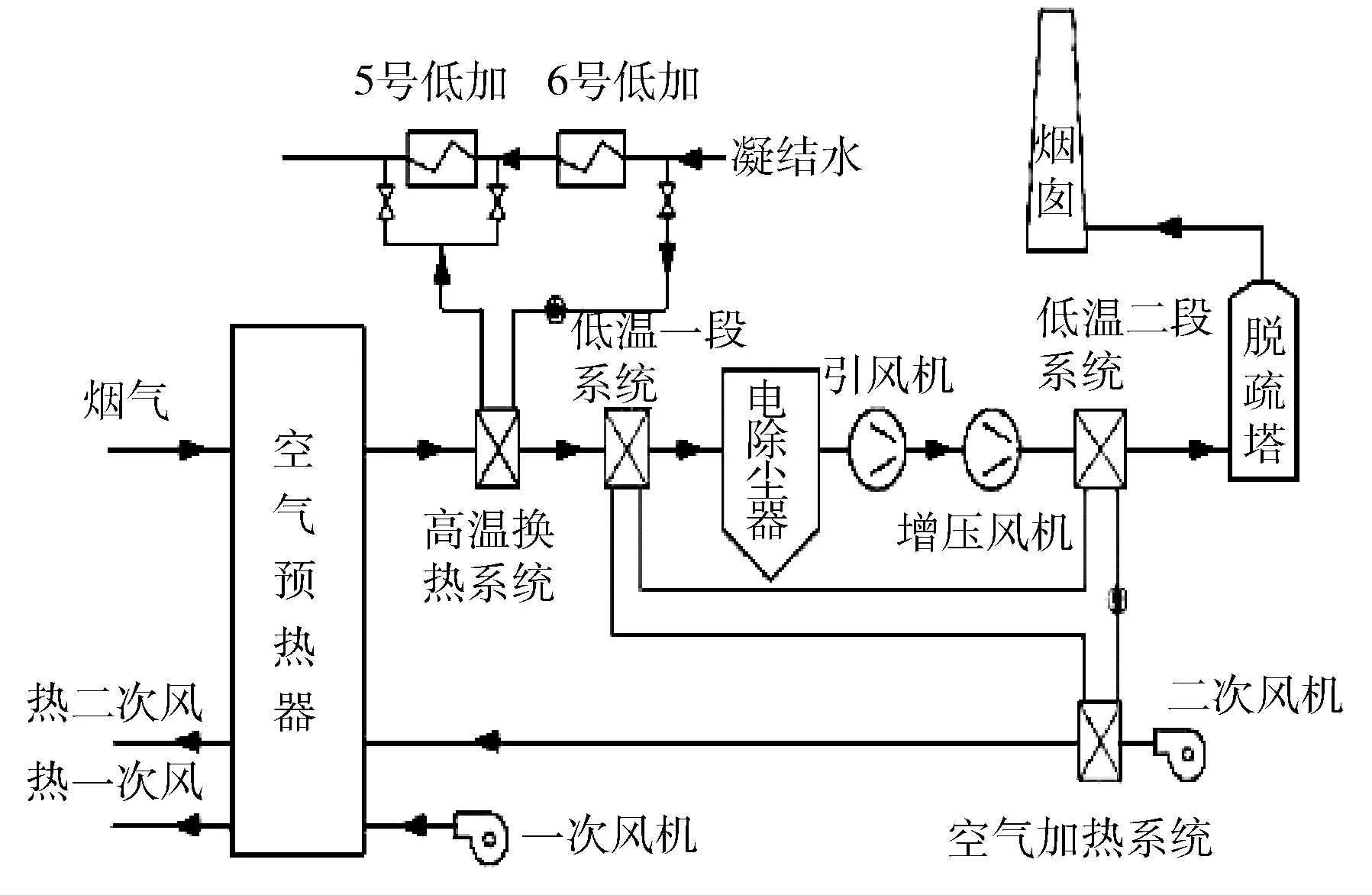

目前采用熱水加熱進爐風閉式循環已有示范工程,于2014年投運于某發電廠2號機組,其系統見圖1(低壓加熱器簡稱低加),系統在加熱進爐風方面形成了一個完整的閉式循環:以熱媒水為載熱體,回收引風機后的煙氣余熱用于加熱進爐風。

圖1 閉式循環加熱進爐風系統

圖1中系統內的熱量需求為暖風器用于加熱進爐風的熱量,熱量來源為低溫省煤器回收的煙氣余熱。從環境溫度的自然變化來看,環境溫度越低,加熱進爐風所需熱量越多;但是鍋爐排煙所釋放的煙氣余熱隨著環境溫度降低,有可能越來越少,尤其在冬季或低負荷工況下,低溫省煤器回收的煙氣余熱不足以滿足加熱進爐風的熱量需求。冬季夜晚,機組在50%THA工況時,煙氣溫度為105 ℃左右(見表1),通過低溫省煤器回收煙氣余熱將煙氣溫度降低到90 ℃,煙氣在低溫省煤器溫降為15 K,溫降所帶來的煙氣余熱不足以將空氣溫度從-8 ℃提高到25 ℃。系統在熱量平衡方面存在不足,在部分工況下滿足不了加熱進爐風到設計溫度。

2.3 開式循環加熱進爐風系統

根據以上分析,盡可能降低加熱空氣所用的蒸汽參數,或者采用熱能品位更低的熱水加熱進爐風,其熱經濟性會更好。例如,采用熱媒水煙氣-空氣加熱的閉式循環,在系統內實現煙氣放熱和空氣加熱的熱量平衡,或采用另外一種煙氣余熱+汽輪機低壓抽汽+空氣加熱(開式循環加熱進爐風系統)的技術。

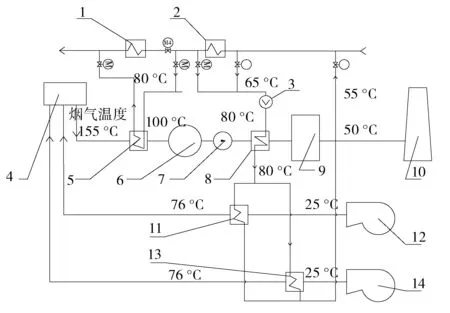

火電機組汽輪機凝結水系統有大量的低溫熱源,水溫在34~150 ℃,如果將鍋爐煙氣余熱與汽輪機凝結水系統的低溫熱源相結合,可以滿足加熱進爐風的熱量需求,而且有能力將進爐風溫度提高到60 ℃以上。改進后的開式循環加熱進爐風的熱力系統見圖2。

相對于圖1的閉式循環而言,圖2為開式循環。從圖2可見:低溫省煤器回收的煙氣余熱與加熱進爐風所需熱量不需要平衡,而是以汽輪機凝結水系統作為一個龐大的蓄熱池。當回收的煙氣余熱多于加熱進爐風所需熱量時,從暖風器流出的凝結水溫度高于進入低溫省煤器的凝結水溫度,可以減少低加抽汽;當回收的煙氣余熱少于加熱進爐風所需熱量時,從暖風器流出的凝結水溫度低于進入低溫省煤器的凝結水溫度,需要增加低加抽汽。

1—6號低加;2—7號低加;3—熱媒水升壓泵;4—空氣預熱器;5—原煙氣放熱器;6—電除塵器;7—引風機;8—低溫省煤器;9—脫硫塔;10—煙囪;11—一次風暖風器;12—一次風機;13—二次風暖風器;14—送風機。

圖2 開式循環加熱進爐風系統

3 結果與分析

筆者僅討論機組在滿負荷設計參數下開式循環加熱進爐風系統經濟性,并給出定性的結論。

3.1 系統參數

煙風側:通過設置空氣-水暖風器將進入鍋爐空氣預熱器的二次風溫度由設計值25 ℃提高到75 ℃,一次風溫度由設計值30 ℃提高到75 ℃,從而使鍋爐空氣預熱器出口的排煙溫度由設計值118 ℃升高到150 ℃。

管內水側:通過暖風器加熱鍋爐進爐風的熱媒水引自汽輪機凝結水系統,將鍋爐低溫熱源和汽輪機低溫熱源有機聯合在一起,引自汽輪機的凝結水溫度65 ℃,經低溫省煤器加熱升溫到80 ℃后進入暖風器,在暖風器內加熱空氣,熱媒水溫度降低到55 ℃返回到凝結水系統。

3.2 節煤量

提高節煤效益的因素主要在于2個方面:(1)由于進爐風溫度提高,使得排煙溫度提高到150 ℃,煙氣余熱的熱能品位提高,所以降低機組煤耗的效果更好;(2)凝結水引出溫度為65 ℃,返回溫度為55 ℃,使得7號低加的抽汽量增加,這部分熱量使得煙氣溫度提高到150 ℃,由此帶來高溫煙氣換熱器的換熱量增加,進入6號低加的凝結水流量大幅度減少,使得6號低加的抽汽量大幅度減少,如果進入5號低加的凝結水溫度提高,5號低加的抽汽量也會減少,起到了低品位熱能提高熱能能級利用的效果。

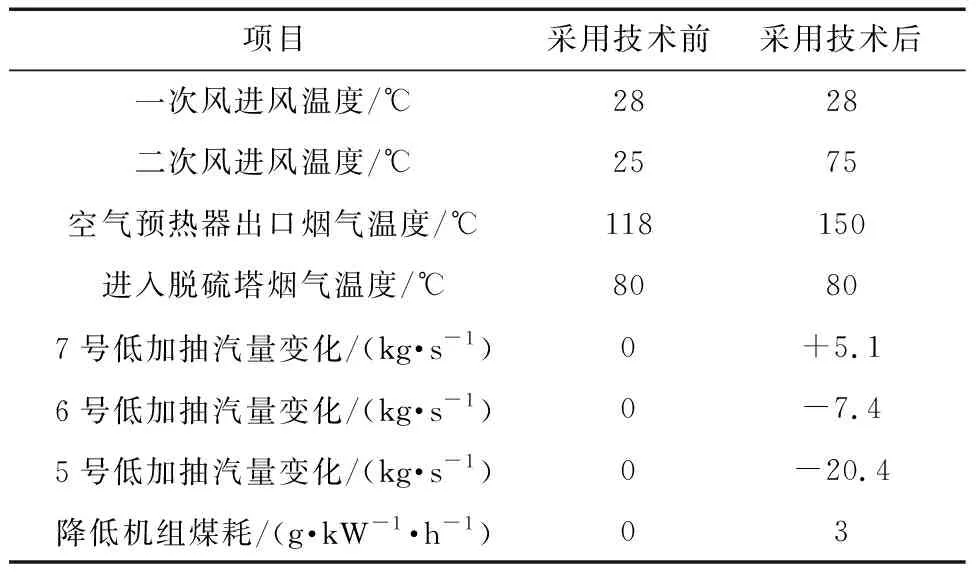

節煤量計算結果見表2(抽汽量變化根據文獻[7]等效焓降法計算得出)。

表2 某1 000 MW機組加熱進爐風的節煤量數據

3.3 鍋爐效率

對鍋爐效率的影響主要反應在排煙損失和不完全燃燒損失。對于燃煤鍋爐而言,空氣預熱器出口熱風溫度提高3~4 K,對爐膛燃燒有利,所以不完全燃燒熱損失降低,筆者分析忽略此影響,僅考慮排煙熱損失的變化[8]。

由于排煙溫度從118 ℃提高到150 ℃,從排煙溫度來看,鍋爐的排煙熱損失增大,鍋爐效率降低;但是鍋爐的排煙熱損失不僅僅要看排煙溫度,還要看進風溫度,鍋爐排煙熱損失的計算為:

q2=(Ipy-Ijf)×(1-q4)/Qp

(2)

式中:q2為鍋爐排煙熱損失;Ipy為排煙焓(鍋爐出口處對應每千克燃料的煙氣焓);Ijf為進風焓(鍋爐進口處對應每千克燃料的空氣焓);q4為鍋爐不完全燃燒熱損失;Qp為每千克燃料帶進鍋爐的熱量。

如果鍋爐空氣進口處指送風機出口,則進入鍋爐的熱量中要計入暖風器利用外來熱量加熱空氣的熱量;如果鍋爐空氣進口處指空氣預熱器空氣進口,則送進鍋爐的熱量中不考慮暖風器利用外來熱量加熱空氣的熱量,將暖風器排除在鍋爐設備以外。

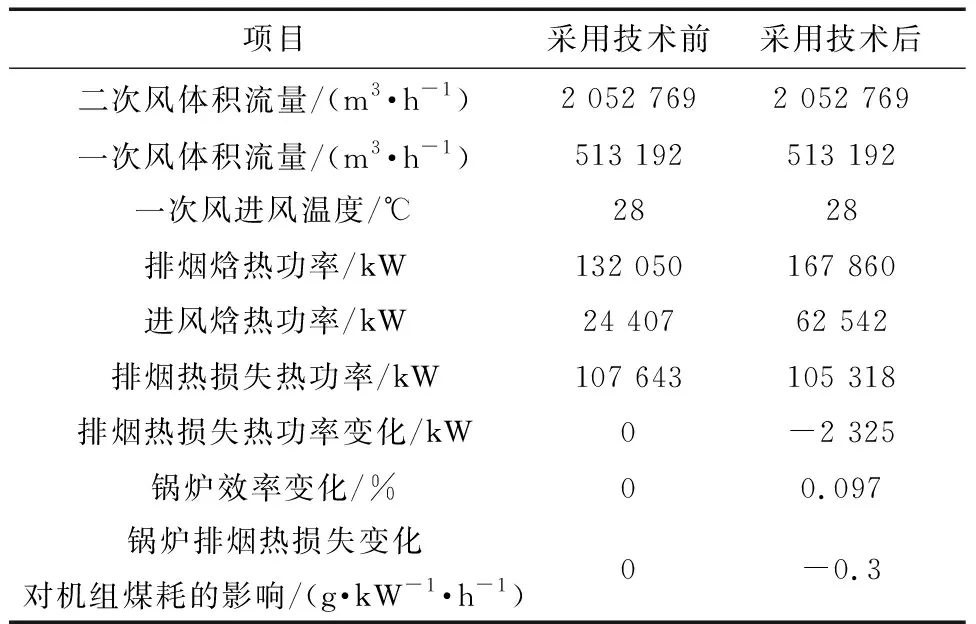

對鍋爐效率的影響計算結果見表3。

表3(續)

從表3可見:在提高鍋爐進風溫度的同時,排煙溫度也相應提高,但排煙熱損失在減小,鍋爐效率提高了0.097%,機組發電煤耗降低約0.3 g/(kW·h)。

4 結語

(1) 采用煙氣余熱回收開式循環加熱進爐風系統,將鍋爐煙氣余熱和汽輪機凝結水系統的低溫熱源結合在一起,可以抵消環境溫度變化和機組負荷變化對鍋爐空氣預熱器運行安全性的影響,具有良好的經濟效益。

(2) 將進爐風從25 ℃加熱提高到75 ℃,鍋爐空氣預熱器的低溫腐蝕得到解決;進入爐膛的熱風溫度提高3~5 K,使得鍋爐效率提高0.1%左右;7號低加的抽汽量增加使得鍋爐排煙溫度升高,排煙余熱回收的品位提高帶來6號低加的抽汽量減少,實現低品位熱能的高能級利用,機組供電煤耗降低約3 g/(kW·h)。