350 MW超臨界機組SCR脫硝系統運行狀況分析

孟永杰, 呂為智, 張 濤, 周文臺, 何 翔

(上海發電設備成套設計研究院有限責任公司, 上海 200240)

NOx是燃煤電廠排放的主要污染物之一[1],過多的NOx排放到大氣中,不但對人體健康造成重大危害[2-3],而且會導致酸雨、光化學煙霧及霧霾[4-6]。為了控制NOx的排放,在2003年我國頒布了GB 13223—2003 《火電廠大氣污染物排放標準》,對NOx排放限值作了嚴格規定。為了進一步控制燃煤電廠污染物排放、降低環境污染,國家發改委、能源局和環保部聯合發布了《煤電節能減排升級與改造行動計劃(2014—2020)》[7],促使國內燃煤電廠進行脫硫、脫硝、除塵等方面的超低排放改造,要求NOx排放質量濃度低于50 mg/m3。

為了應對更為嚴格的環保排放要求,降低NOx的排放,燃煤機組一般配備有選擇性催化還原(SCR)脫硝系統。SCR脫硝系統具有效率高、氨逃逸體積分數低、運行穩定、便于維護等優點,逐漸成為大型火力發電機組的主流脫硝技術。目前,針對SCR脫硝裝置的性能考核試驗主要集中在各性能保證值是否符合設計值的要求等方面[8-10],對于脫硝系統的運行狀況分析等方面的研究較少。筆者以某350 MW超臨界機組SCR性能考核試驗為例,從反應器流場分布均勻性、噴氨均勻性、氨逃逸體積分數控制等方面評估機組的運行狀態,并為后續的運行調試及超低排放改造提供相應的技術指導。

1 性能試驗結果

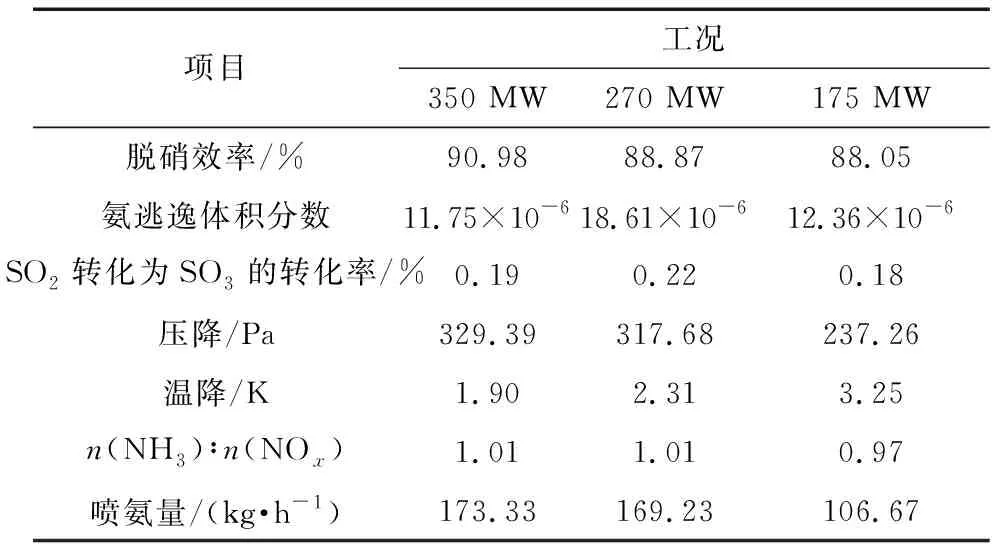

表1為SCR脫硝裝置性能考核測試結果,所示結果為多次測量后A側和B側兩個反應器的平均值。從表1中可以看出:在不同負荷下,SCR脫硝裝置的脫硝效率、SO2轉化為SO3的轉化率、系統壓降及溫降、噴氨量等均符合性能保證值的要求;而氨逃逸體積分數嚴重超標,明顯超出設計保證值3×10-6的要求;試驗過程中還發現,脫硝系統A側和B側的運行狀況存在較大差異。

表1 SCR脫硝系統性能測試結果

2 運行狀態分析

為研究SCR脫硝系統的流場均勻性和噴氨均勻性,引入不均勻系數σ進行定量分析[11]。σ可以反應被考察對象的數據離散程度。

(1)

2.1 流場分布

反應器內流場分布的均勻性是影響脫硝性能的關鍵因素。流場分布均勻性高,可明顯減少反應器內的高速區和低速區,使還原劑與NOx充分混合,提高NOx的脫除效率。流場分布不均會造成局部流速過大,導致煙氣中的灰顆粒加劇對催化劑的沖刷磨損;流場分布不均還會造成煙氣中的NOx質量濃度分布不均,使有的區域NOx質量濃度過大,超過催化劑的催化還原能力,導致脫硝效率不高,運行過程中運行人員會根據脫硝效率增加氨的噴入量,這樣不但增加氨耗量,而且容易造成SCR反應器出口的氨逃逸體積分數超標,長時間運行逃逸的氨與SO2反應產生的硫酸氫銨會對空氣預熱器等下游設備產生腐蝕和堵塞[12]。

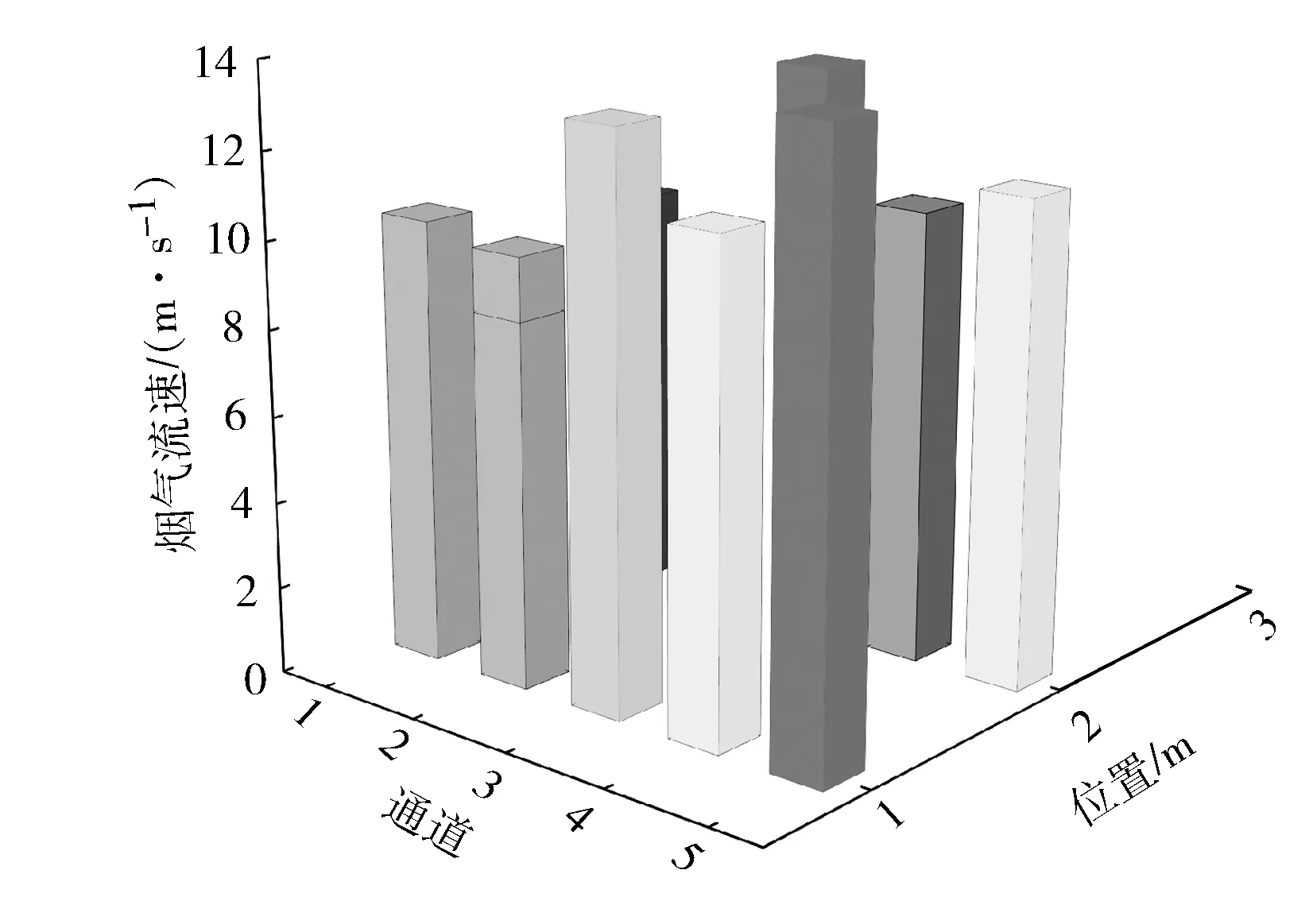

圖1和圖2為SCR脫硝系統A側、B側反應器出口斷面流速分布。從圖1、圖2中可以看出反應器出口斷面各通道流速偏差較大。A側反應器在5通道1 m處的煙氣流速最大,為13.9 m/s,在2通道1 m處的煙氣流速最小,為8.5 m/s,經計算A側反應器流場的不均勻系數為12.45%;B側反應器在5通道 2m位置處的煙氣流速最大,為10.2 m/s,在3通道1 m位置處的煙氣流速最小,為7.02 m/s,B側反應器的不均勻系數高達24.79%。SCR脫硝系統的不均勻系數為18.6%,流場分布均勻性較差。

圖1 A側反應器斷面流速分布

圖2 B側反應器斷面流速分布

根據姜曉明等[11]的研究,流場不均勻系數隨整流格柵傾斜角的增大呈現先降后升的趨勢,一方面是由于整流格柵的加入能夠改善脫硝反應器內流場的均勻性,另一方面隨著整流格柵傾角的不斷增加,流線不斷偏斜,流場開始變得紊亂且不均勻趨勢不斷增加。因此,脫硝系統在運行過程中應適當調整整流裝置的狀態,降低流場的不均勻系數,保證反應器內的煙氣流場分布均勻,增加NH3和NOx的混合程度,提高系統脫硝效率。

2.2 噴氨分布

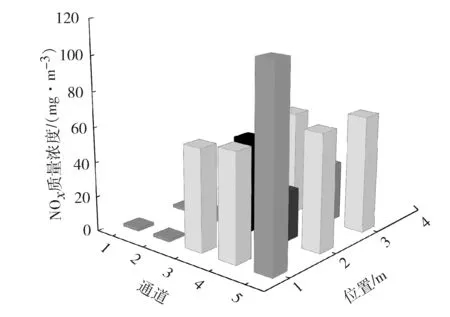

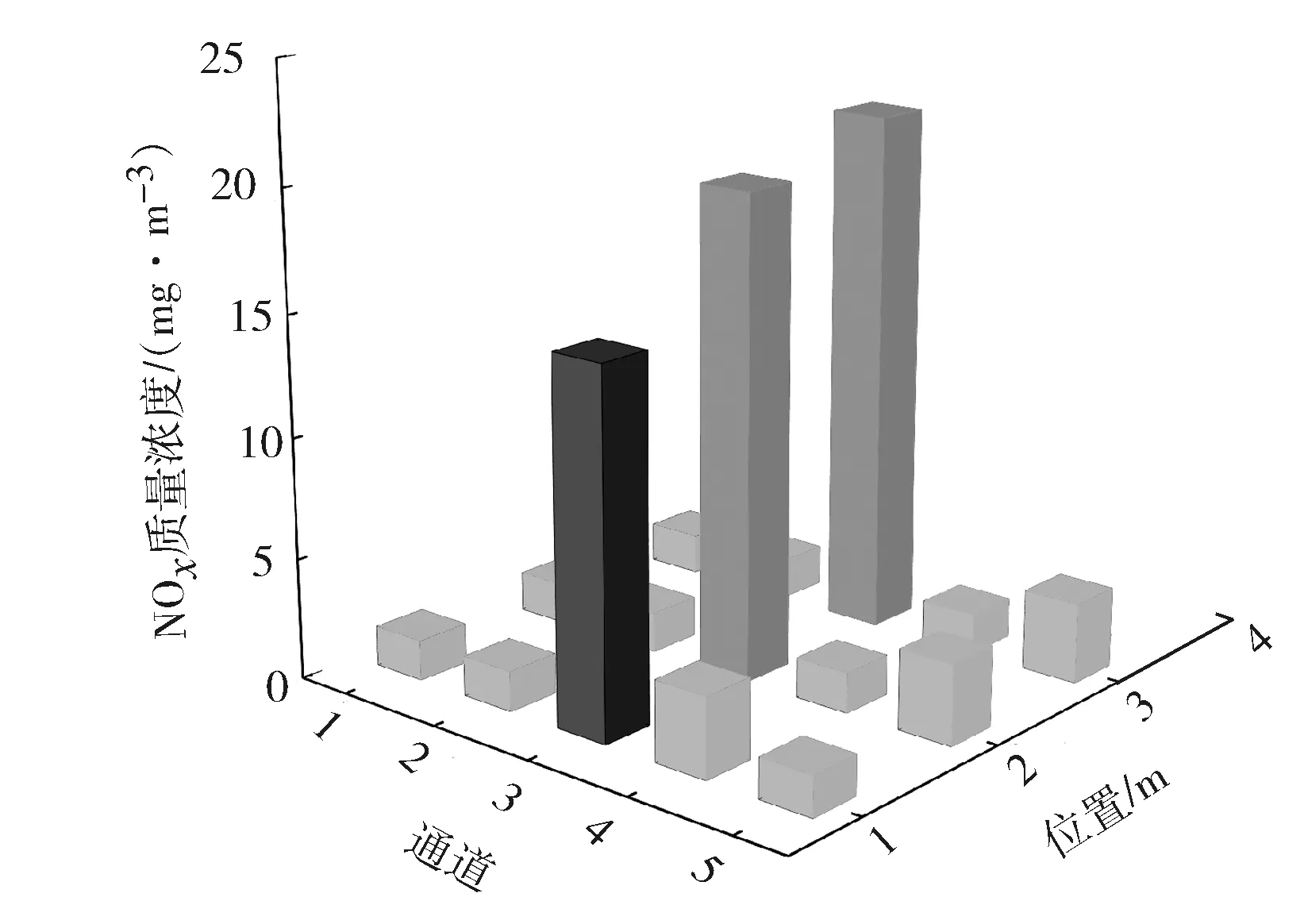

噴氨均勻性是脫硝裝置運行過程中控制的難點和重點,SCR脫硝系統中噴氨量是否均勻可以通過脫硝出口煙道斷面的NOx質量濃度分布來判斷。圖3和圖4為SCR脫硝系統A側、B側反應器出口煙道的NOx質量濃度分布。從圖3、圖4中可以看出,該脫硝系統A側、B側兩個反應器的噴氨量極不均勻。A側反應器出口NOx的最高質量濃度在5通道1 m處,為111.36 mg/m3,最低質量濃度在1通道3 m處,為1.66 mg/m3;且5通道1 m處的NOx排放質量濃度已經超過了SCR脫硝系統性能保證值的要求,經過計算A側反應器的噴氨不均勻系數為88.9%。B側反應器出口NOx的最高質量濃度在3通道3 m處,達到21.61 mg/m3,最低質量濃度在1通道3m處,為1.66 mg/m3,B側反應器的不均勻系數高達126.2%,嚴重超過系統性能保證值,給系統運行帶來極大危害。噴氨均勻性差還導致NH3與NOx不能充分混合,影響系統的脫硝效率,降低系統運行的經濟性。

圖3 A側反應器出口煙道的NOx質量濃度分布

圖4 B側反應器出口煙道的NOx質量濃度分布

一般造成噴氨均勻性差的原因主要有:噴氨格柵(AIG)噴氨均勻但煙氣流場不均勻,或者煙氣流場均勻但AIG噴氨不均勻[13]。從性能測試的結果可以看出:反應器中噴氨均勻性差是噴氨和流場不均勻兩方面造成的,應根據分析結果進行噴氨優化調整,并輔以流場優化。調節噴氨量調節閥門,調整各路進氨支管的調節閥開度,動態調整反應器內不同區域的噴氨量,使得還原劑與NOx充分混合,提高脫硝效率進而提高系統運行經濟性。

2.3 氨逃逸分布

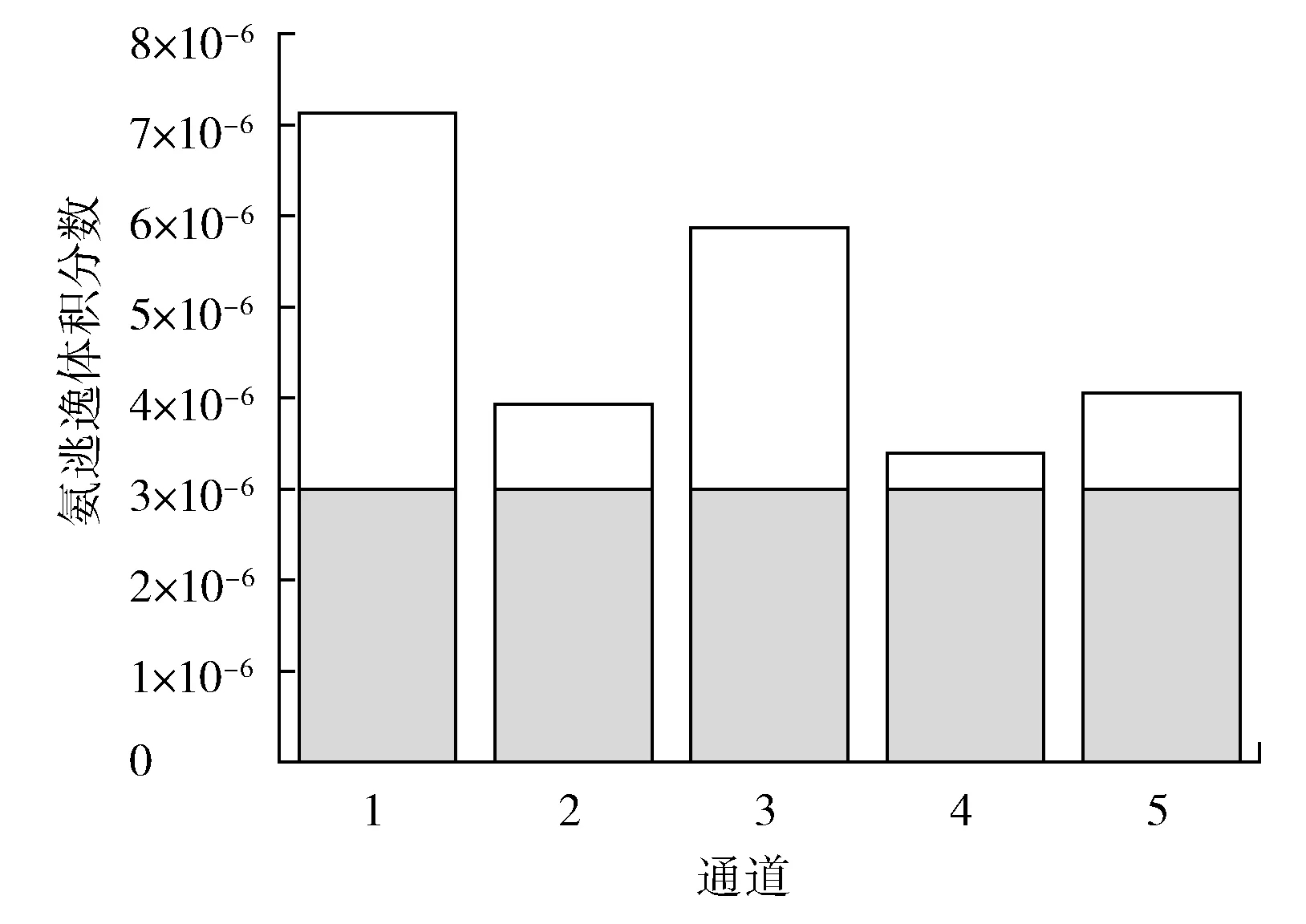

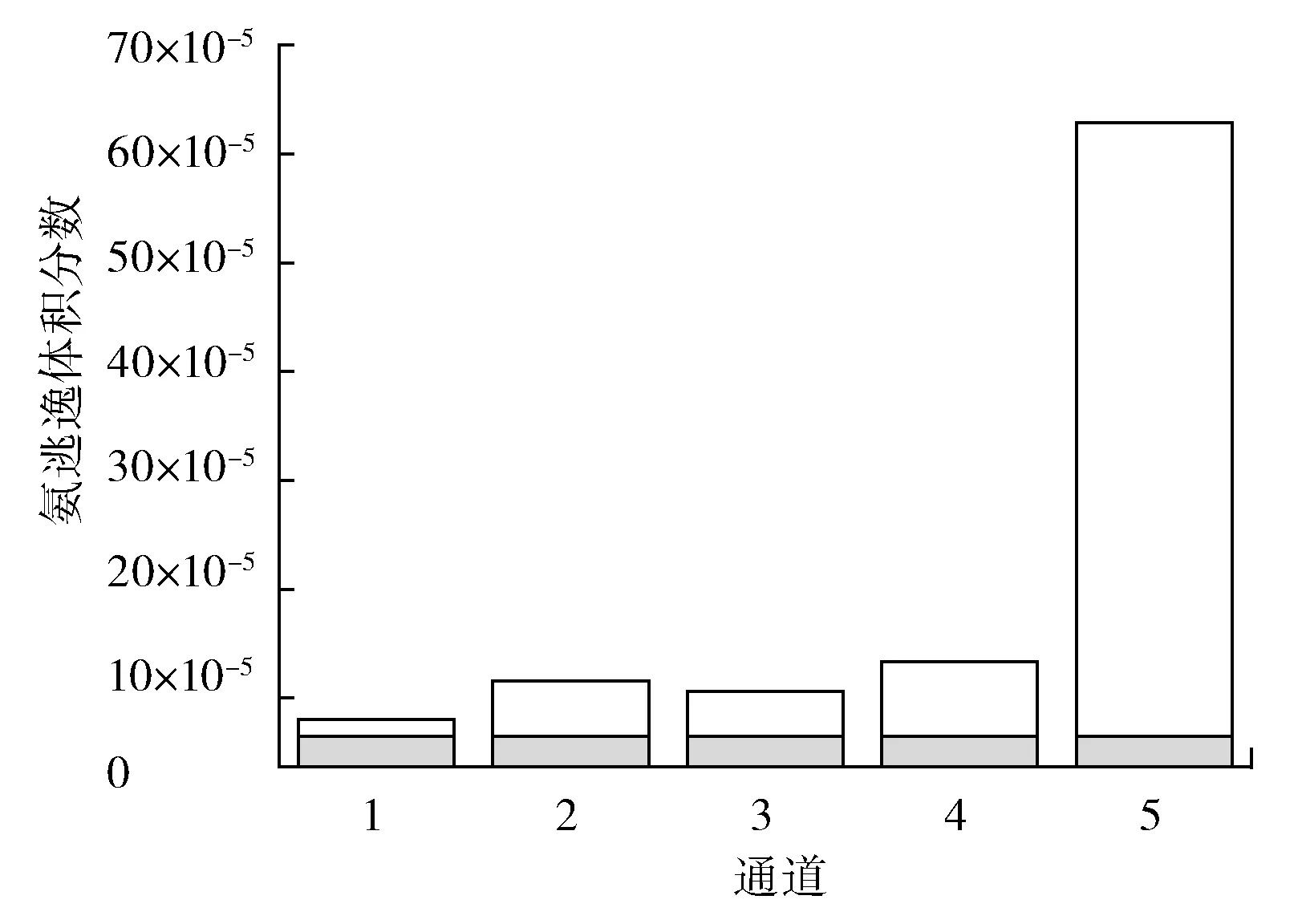

脫硝反應是可逆反應,NH3與NOx不能完全反應,會有少量的NH3不參與反應,連同煙氣一起從反應器內逃逸出來,因此氨逃逸體積分數就是未參與脫硝反應的NH3的體積與煙氣體積(標準狀態、干基、6%O2體積分數)之比。圖5和圖6為SCR反應器出口檢測到的氨逃逸體積分數。

圖5 SCR反應器A側出口氨逃逸體積分數

圖6 SCR反應器B側出口氨逃逸體積分數

從圖5、圖6中可以看出,A側、B側兩個反應器出口的氨逃逸體積分數均超出設計保證值3×10-6的要求。A側反應器的氨逃逸體積分數最高值在1通道處,為7.13×10-6,氨逃逸體積分數最低值在3通道處,為3.40×10-6;B側反應器的最高氨逃逸體積分數在5通道處,高達6.244×10-5,嚴重超過脫硝系統性能保證值限定的要求,最低氨逃逸體積分數在1通道處,為4.65×10-6。由于兩側反應器出口的氨逃逸體積分數均超過性能保證值,說明系統噴氨過量,這一點也可以從性能考核試驗中噴氨均勻性的結果看出;另一方面,B側反應器的氨逃逸體積分數高于A側反應器的氨逃逸體積分數,說明B側反應器的噴氨量大于A側,因此B側反應器出口的NOx較低,這與噴氨均勻性的分析結果一致。

造成氨逃逸體積分數超標的主要原因有:煙氣流場和噴氨均勻性較差;噴氨量隨負荷變化響應較差;催化劑積灰堵塞、中毒失活等降低了催化劑的有效反應面積[14]。由于脫硝裝置剛投運不久,催化劑堵塞、中毒失活的可能性較小,可以推斷脫硝系統氨逃逸體積分數超標歸因于煙氣流場和噴氨均勻性較差及噴氨量隨負荷變化響應較差,應對脫硝系統進行流場和噴氨均勻性優化,并對噴氨量響應控制系統進行改造,使脫硝系統的氨逃逸體積分數在性能保證值范圍內。

3 結語

針對該350 MW機組SCR脫硝系統進行了性能考核試驗,同時對脫硝系統的運行狀況進行了分析,主要結論如下:

(1) 在不同負荷下,SCR脫硝裝置的脫硝效率、SO2轉化為SO3的轉化率、系統壓降及溫降、噴氨量等均符合性能保證值的要求;然而氨逃逸體積分數嚴重超標,明顯超出設計保證值3×10-6的要求。

(2) 脫硝反應器內煙氣流場分布極不均勻,A側反應器的斷面流速不均勻系數為12.45%,B側反應器斷面流速不均勻系數為24.79%,反應器內存在明顯的高速區和低速區。

(3) 脫硝系統的噴氨均勻性較差,A側反應器NOx質量濃度的不均勻系數為88.9%,B側反應器NOx質量濃度的不均勻系數高達126.2%,超過性能保證值限定的要求。

(4) 脫硝系統噴氨過量,B側反應器的噴氨量大于A側。

(5) 針對脫硝系統運行中存在的問題,建議對脫硝系統進行流場優化及噴氨均勻性優化,同時對噴氨量控制系統進行調整,控制脫硝裝置出口的氨逃逸體積分數,提高系統運行的經濟性和穩定性。