低合金貝氏體耐磨鋼組織性能對比研究

李富強,白 云,夏少華

(中車戚墅堰機車車輛工藝研究所有限公司,江蘇常州 213011)

在我國工程機械等領域的生產設備中,許多工件因磨損而失效,造成耐磨材料的浪費及頻繁的停工,給生產企業造成巨大的損失,易損件耐磨性能差,壽命低,已成為生產發展的障礙之一[1]。材料的抗磨性能并不僅僅取決于材料本身,與其工作環境條件也有極大的關系。所以在現實生產實踐中,沒有哪一種耐磨材料是萬能的,只有盡量選擇最適合工作環境的材料。因此,研制新型耐磨材料對降低耐磨零部件的消耗以及生產成本具有重要的經濟意義。本文介紹低合金貝氏體鋼的成分設計,通過與低合金鋼、高錳鋼、高鉻鑄鐵材料力學性能、耐磨性能、金相組織對比,研制的材料具有高強度、高硬度、高耐磨性、中等沖擊韌性等特點,為材料在工程機械領域的應用,提供選材依據。

1 試驗材料及試樣制備

1.1 貝氏體鋼材料設計

貝氏體鋼具有良好的強度和韌性,決定了貝氏體鋼具有優異的綜合性能。對于中慢速、中等沖擊條件下的工況,決定了耐磨材料必須滿足以下要求[2]:(1)中等應力沖擊下耐磨性能好;(2)具有高的硬度;(3)材料具有可焊接性;(4)成本較低,經濟實用。

為了得到需要的的貝氏體組織,需要對成分進行設計,各合金元素選擇依據如下:

碳:碳與貝氏體形態和性能關系十分密切,尤其對貝氏體鋼的抗拉強度貢獻最大,碳含量過高則韌性降低且焊接性能和成型性惡化,選擇ω(C)=0.25%~0.45%。

硅:硅是非碳化物形成元素,在貝氏體鐵素體生長過程中,多余的碳會排向界面一側的鄰近奧氏體中,造成周圍奧氏體富碳,使貝氏體鐵素體片條間或片條內的富碳殘留奧氏體穩定化,形成無碳化物貝氏體[3],選擇 ω(Si)=1.5%~3.0%。

錳:錳元素可提高貝氏體鋼淬透性,但是促使鋼的鑄態組織粗大和加熱時晶粒長大,還增大鑄造生產中熱裂傾向,選擇ω(Mn)=2.0%~3.0%。

鉻:貝氏體鑄鋼中加入適量的鉻可提高鋼的淬透性,細化組織,選擇 ω(Cr)=0.6%~15%。

鉬:鉬元素可細化貝氏體鋼的晶粒,提高淬透性,改善貝氏體鋼的綜合性能。選擇ω(Mo)=0.1%~0.3%。

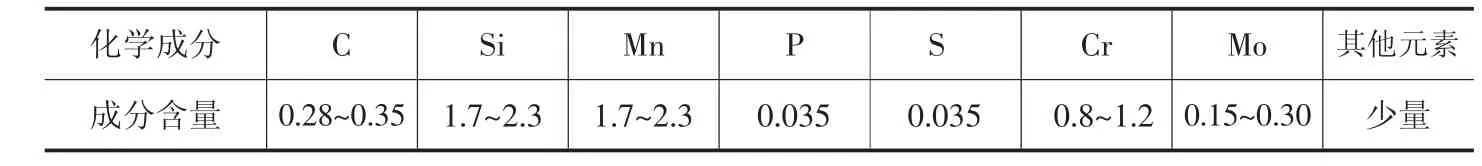

表1 試驗所用材料的化學成分 ωB/%

材料的成分設計如表1所示。

1.2 試驗方法

采用表1所示的材料成分熔煉澆注成基爾試塊。為了對比貝氏體鋼的力學及摩擦磨損性能,選取了高鉻鑄鐵(Cr20),低合金鋼(ZG25CrNiMo),高錳鋼(ZGMn13)等材料。四種材料的熱處理工藝為:(1)貝氏體鋼:920℃空冷+250℃回火;(2)高鉻鑄鐵:960℃空冷 +450℃回火;(3)低合金鋼:880℃水淬+230℃回火;(4)高錳鋼:1080℃水淬。

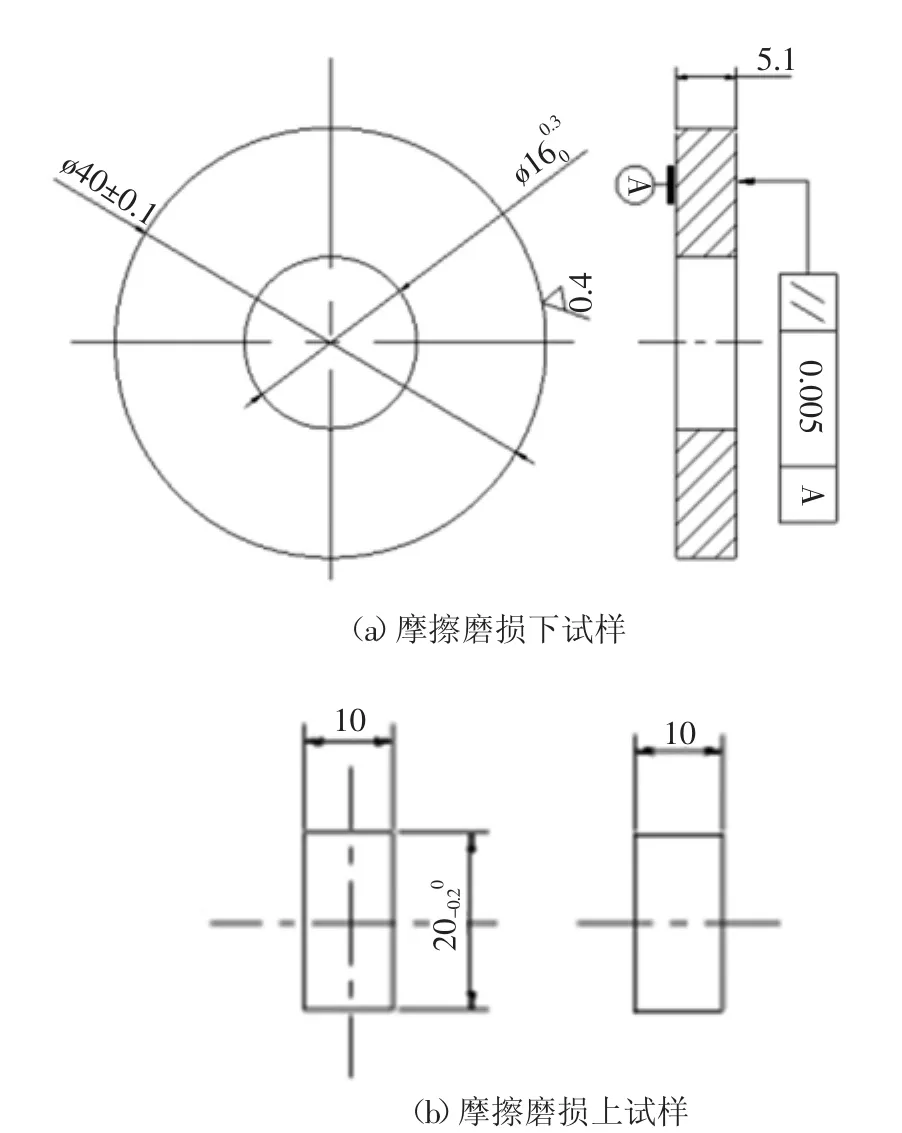

拉伸試驗在CMT5205微機控制電子萬能試驗機上進行,試樣尺寸 (直徑×長度)為10mm×120mm;在JBN-300B沖擊試驗機上測試沖擊韌性值,試樣尺寸為10mm×10mm×55mm,三個試樣取平均值。用HR-150A型洛氏硬度計測試材料的洛氏硬度,硬度值取6個點的平均值。金相組織在Observer.A1m型金相顯微鏡上進行測試。磨損試驗在(東京衡機)金屬磨耗試驗機(與國產M-200型相同)上進行,取三組試樣求平均磨損量,試樣尺寸如圖1所示。上下試樣采用同種材料,上試樣靜止,下試樣以185轉/分的速度轉動磨損,滑動速度 0.387m/s,接觸載荷 490N(50kgf),干磨,每對試樣對磨2×104周次后,用稱重法得出每對試樣的失重。

2 試驗結果與分析

2.1 金相對比分析

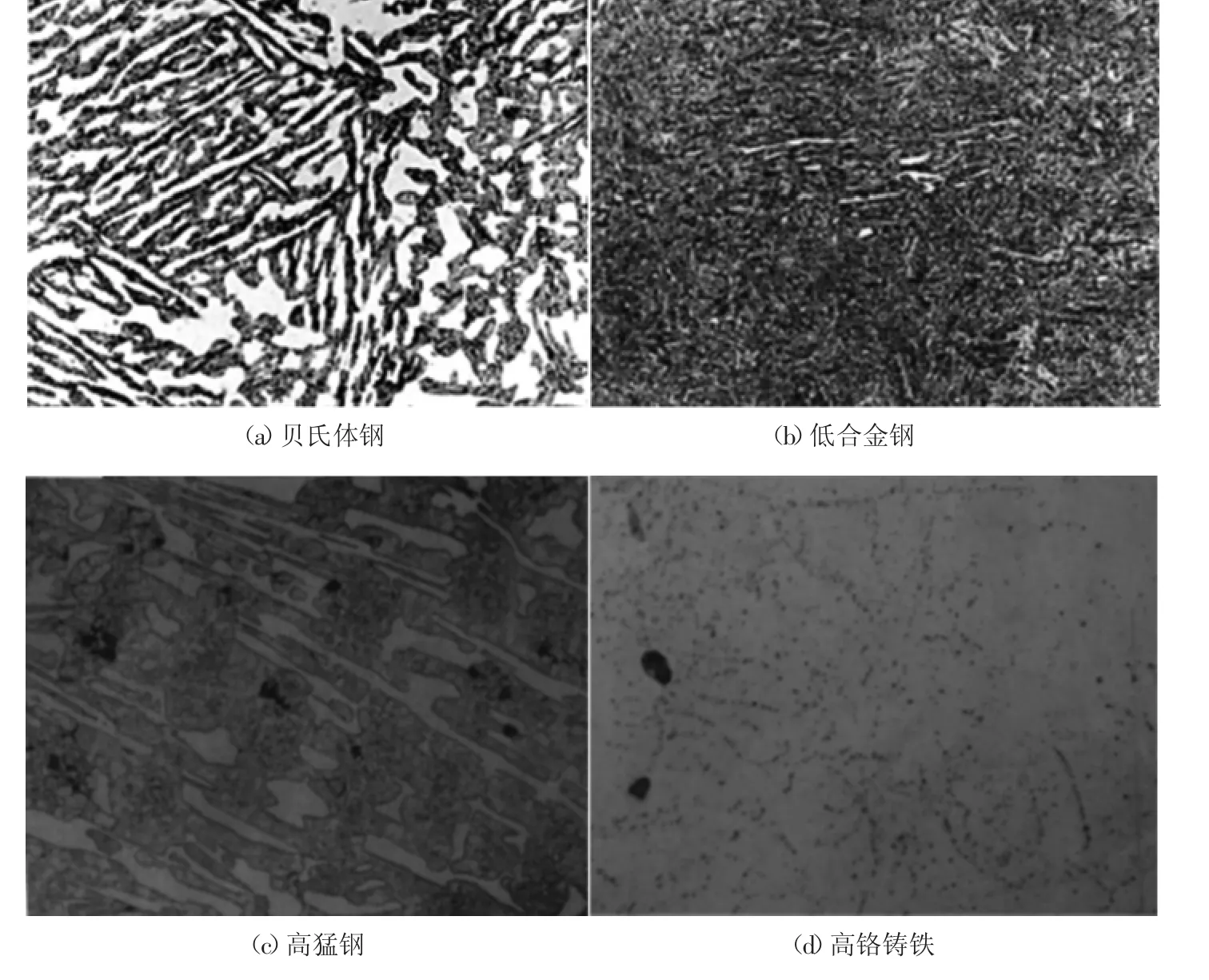

四種材料的金相組織如圖2所示。貝氏體鋼組織由貝氏體鐵素體和奧氏體組成,含有少量的殘余奧氏體,即為無碳化物貝氏體組織。低合金鋼為回火馬氏體組織,典型的板條形狀,無硬化相,無淬火不良的鐵素體及遺傳貝氏體等組織。高錳鋼經過高溫水韌處理后,為典型的奧氏體為主的組織結構,高錳鋼優異的耐磨性是建立在加工硬化的基礎上,在強烈的沖擊作用下高錳鋼表面會產生加工硬化,從而提高其表面硬度,同時高錳鋼心部仍保持為單一的奧氏體組織,使其具有足夠的沖擊韌性。高鉻鑄鐵的微觀組織由馬氏體+碳化物+殘余奧氏體組成,淬火時,析出的碳化物硬化相顯微硬度能達到1600 HV,如視圖中的條狀及塊狀組織。

2.2 力學性能

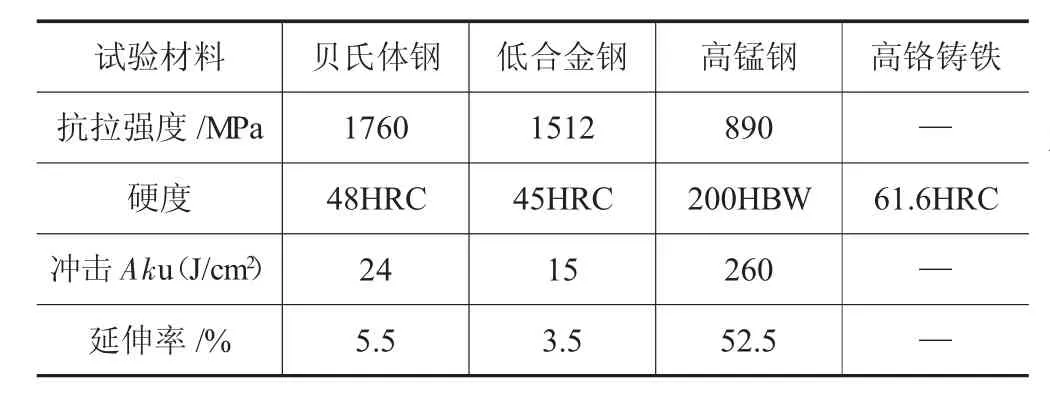

由表2可以看出,高鉻鑄鐵的硬度最高,達到了HRC60以上,低合金鋼和貝氏體鋼次之,高錳鋼最低。在沖擊方面,高錳鋼遠遠優于其它三種材料,而貝氏體鋼也優于低合金鋼和高鉻鑄鐵。材料延伸率,高錳鋼同樣優于其它材料,貝氏體鋼高于合金鋼和高鉻鑄鐵。

正火+低溫回火,貝氏體鋼組織中有一定數量的殘余奧氏體,殘余奧氏體為不穩定相,在一定條件下可以轉化為馬氏體組織。同時殘余奧氏體為韌性相,由貝氏體鐵素體和殘余奧氏體組成混合組織具有很高的強度和硬度,所以具有優良的韌性和延伸率。

圖1 摩擦磨損試樣示意圖

圖2 四種耐磨材料顯微組織圖

表2 四種耐磨材料力學性能

由于高鉻鑄鐵材料,含有大量的鉻元素和碳元素,形成高硬度的碳化物致使強度和硬度都較高,韌性極差[4]。由于高鉻鑄鐵韌性特征,在實際生產應用中,承受較大的沖擊載荷容易造成裂紋甚至斷裂。低合金鋼組織為回火馬氏體和部分鐵素體,由于沒有硬化相,硬度指標主要體現在馬氏體上,因此和高鉻鑄鐵相比,強度和硬度偏低,韌性偏高。與前三種材料相比,高錳鋼優異的韌性使得它可以承受更高的沖擊載荷,但是高錳鋼沒有碳化物硬相,主要依靠加工硬化所得的表層馬氏體硬化相抵抗磨損,因此抗磨性能與前兩者相比較差,具有較低的強度和硬度,但是沖擊性能比較優異。

2.3 磨料磨損性能分析

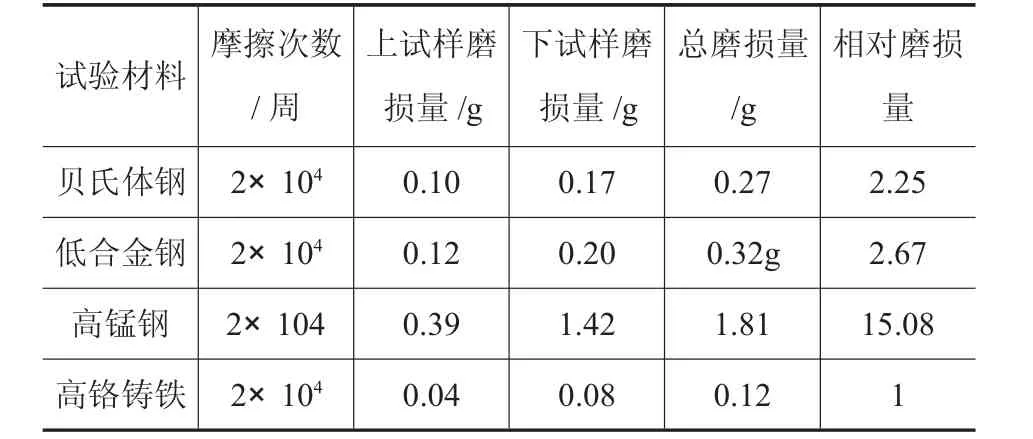

貝氏體鋼和其它三種材料摩擦磨損試驗材料的磨損量見表3。總磨損量高鉻鑄鐵最低,其它材料相對磨損量參照高鉻鑄鐵。貝氏體鋼和低合金鋼材料具有等級別的耐磨性,貝氏體鋼略高于低合金鋼,高錳鋼材料的磨損量最高,是高鉻鑄鐵的15倍。

試驗過程中,高鉻鑄鐵中的碳化物硬度高于馬氏體組織,在相互摩擦過程中,主要是硬點之間的磨損,從基體表面脫落,而基體本身受到的磨損程度較低,這也是其耐磨的原因。在低載荷沖擊條件下,高錳鋼的奧氏體組織難以轉化為較硬的馬氏體,加工硬化程度較低,磨損量較大[5]。相對于水韌處理后的高錳鋼單一奧氏體組織,低合金鋼和貝氏體鋼中含有大量硬度較高的馬氏體和貝氏體組織,更有利于低載荷沖擊下發揮耐磨性能。低合金鋼和貝氏體鋼的磨損量明顯低于高錳鋼可以得到驗證。

表3 四種材料磨損結果及相對耐磨性

3 結論

(1)通過設計合理的材料成分及其合金化,配合920℃空冷+250℃回火熱處理工藝,可以得到組織均勻、力學性能和耐磨性能良好的空冷低合金貝氏體鋼。

(2)低合金貝氏體鋼力學性能可以達到:抗拉強度 Rm1760MPa,洛氏硬度 HRC48,沖擊功Aku24J/cm2,延伸率5.5%。通過與耐磨材料低合金鋼、高猛鋼、高鉻鑄鐵的金相組織,力學性能及耐磨性對比,不考慮沖擊的情況下,高鉻鑄鐵具有非常高的硬度和耐磨性;在中等沖擊條件下,低合金貝氏體鋼具有較高的強度和耐磨性,同時具有優良的綜合性能。