工程車輛翻新輪胎各層應力數值模擬分析

王 強,齊曉杰,王云龍,楊 兆,王國田

(黑龍江工程學院 汽車與交通工程學院, 哈爾濱 150050)

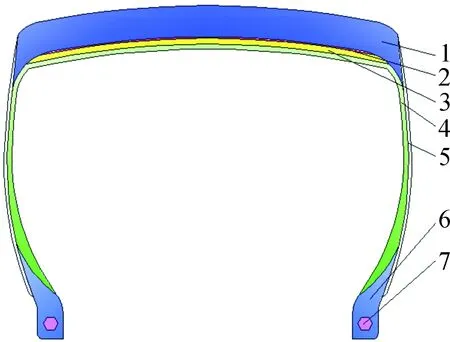

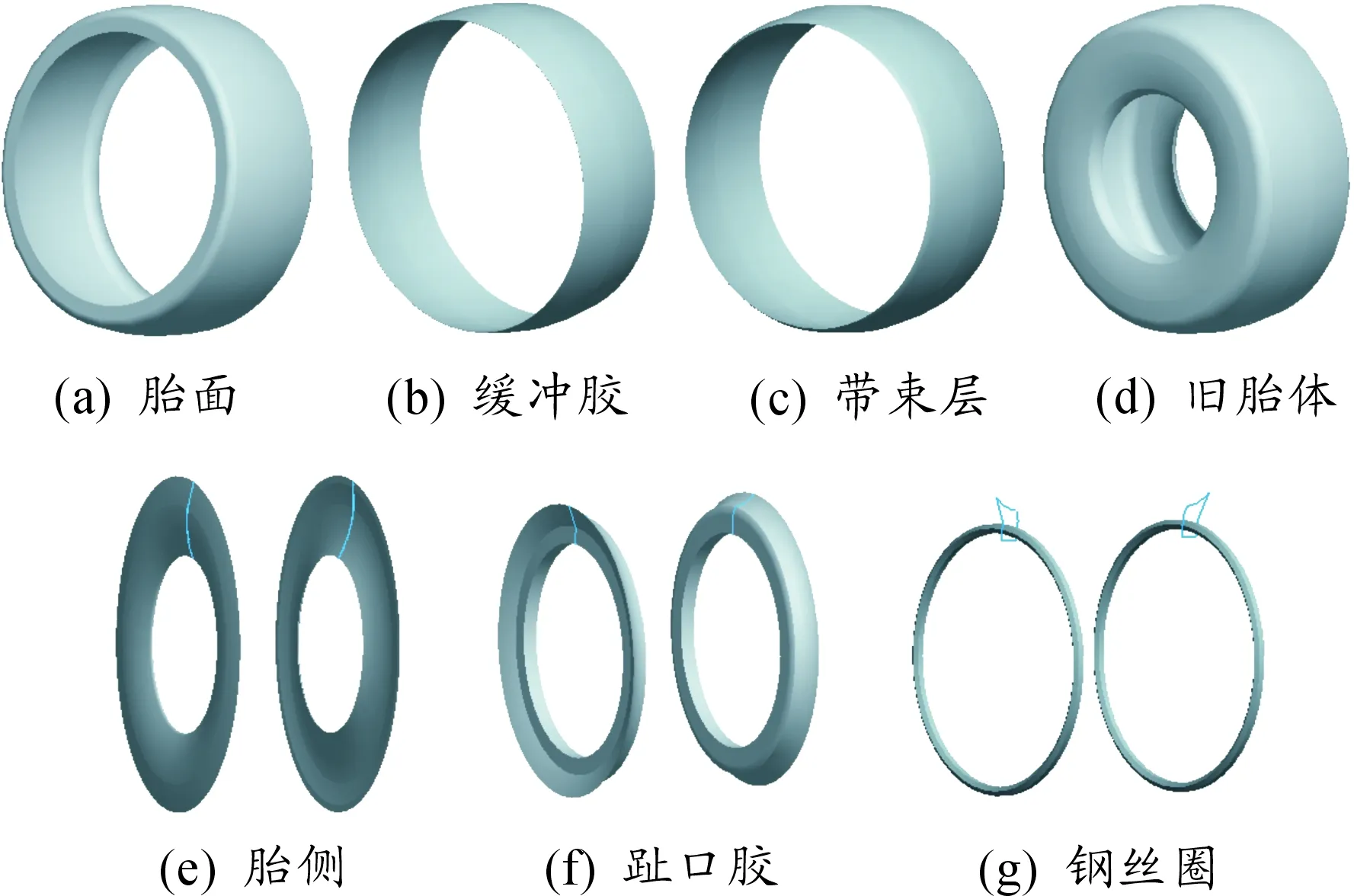

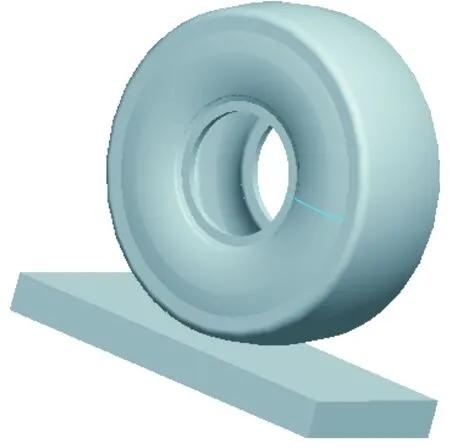

1 工程車輛翻新輪胎計算機幾何模型

本文以26.5 R25工程車輛翻新輪胎為主要研究對象,其材料分布如圖1所示。應用Pro/E Wildfire軟件折彎等特征構建的三維幾何模型如圖2所示,構建的接地工況三維裝配模型如圖3所示,主要由胎面層、緩沖膠層、胎側層、趾口膠層、鋼絲圈層及地面組成[12-14]。本文研究的工程翻新輪胎胎面花紋溝較窄(花紋溝面積僅占胎面總面積的5%左右),將胎面花紋對性能的影響忽略不計,故將花紋簡化處理掉。

1.胎面層; 2.緩沖膠層; 3.帶束層; 4.胎體層; 5.胎側層; 6.趾口膠層; 7.鋼絲圈

圖2 三維幾何模型

圖3 接地工況三維裝配模型

2 工程車輛翻新輪胎與地面接觸對模型

26.5 R25翻新輪胎與地面接觸對模型應用罰函數法進行構建,并利用摩擦接觸模型進行描述,設置輪胎胎面為接觸面、地面為目標面。翻新輪胎既受到徑向力又受到切向力的作用,其徑向力大小與徑向接觸剛度、胎面與地面的間距有關,可用式(1)來描述。切向力大小與胎面所處狀態有關,當胎面處于黏著狀態時,其大小與切向剛度、胎面的彈性變形量有關;當胎面處于滑動狀態時,其大小與滑動摩擦因數、徑向力有關。2種狀態下的切向力可用式(2)來描述[14]。

式中: fn為徑向力(N); fs為切向力(N);Kn為法向接觸剛度(N/mm);C為胎面與地面的間距(mm); Kt為切向剛度(N/mm); ηe為胎面的彈性變形量(mm); μ為滑動摩擦因數。

3 工程車輛翻新輪胎有限元分析模型

應用ANSYSWorkbench軟件構建的有限元模型如圖4所示,構建的與地面接觸對模型如圖5所示。網格劃分采用四面體單元形式并局部進行細化,模型由199 976個自由度、68 377個節點、41 554個單元組成,輪胎與地面之間的接觸摩擦因數設定為0.9。舊胎體層和帶束層采用Layer單元模擬,胎面層、緩沖膠層、胎側層、趾口膠層采用Mooney-Rivlin模型模擬,鋼絲圈層采用Solid單元來模擬[15-18],各層材料參數如表1所示。

圖4 有限元模型圖5 接觸對模型

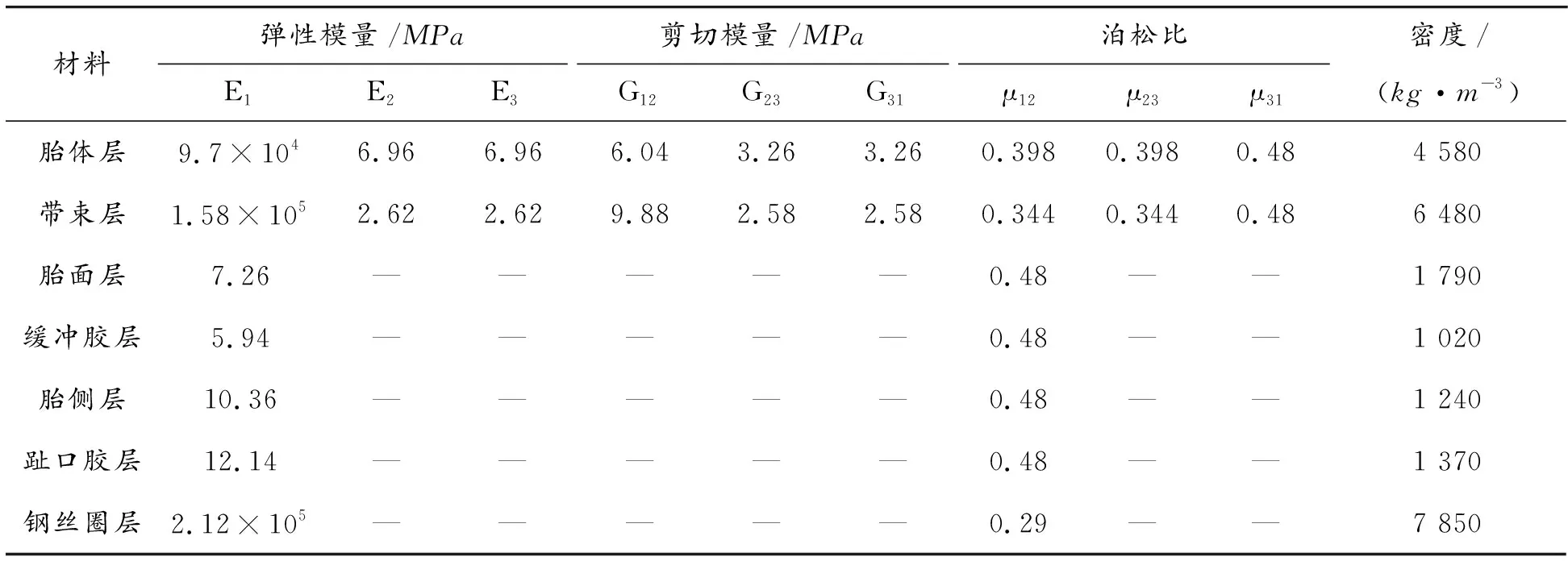

表1 各層材料參數

4 各層應力及剪切應力有限元數值模擬

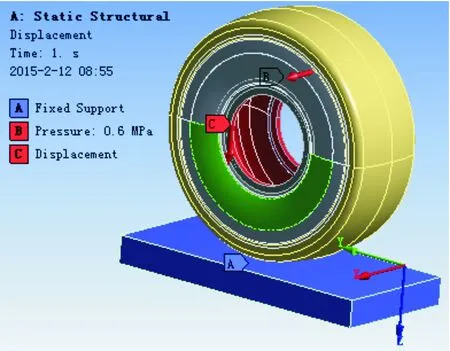

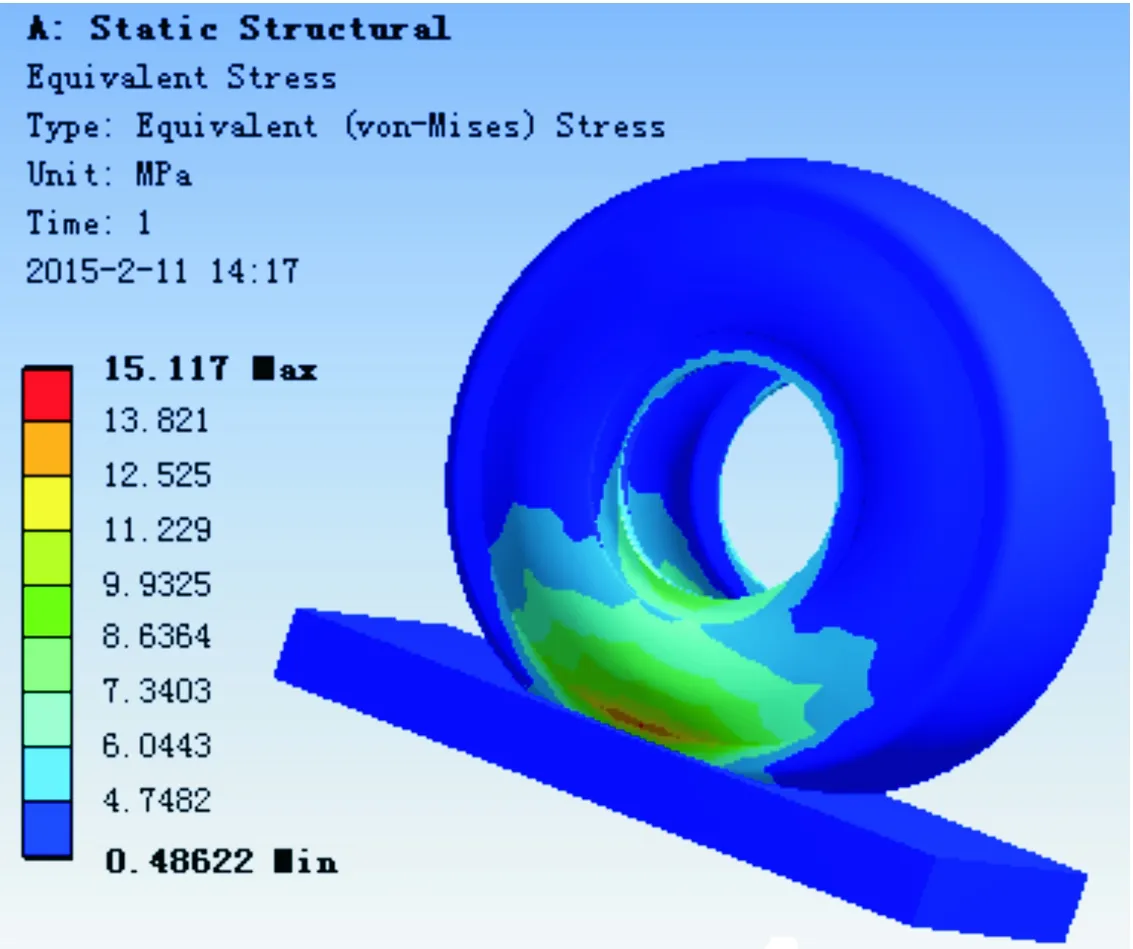

約束加載后的模型如圖6所示,鋼絲圈部位與輪輞固定全約束,路面各節點固定全約束,輪輞中心點約束X、Z方向自由度,胎壓為600kPa、載荷為135kN、摩擦因數為0.9,模型求解計算設定為非線性大變形,采用平衡迭代的方式,計算過程分為1 000個子步。獲得的翻新輪胎綜合應力云圖和綜合剪切應力云圖分別如圖7、8所示。由圖7、8可知:其最大應力發生在帶束層部位(15.11MPa),最大剪切應力發生在帶束層和緩沖膠層界面交聯區域(9.51MPa)。

圖6 約束加載模型

圖7 綜合應力云圖

圖8 綜合剪切應力云圖

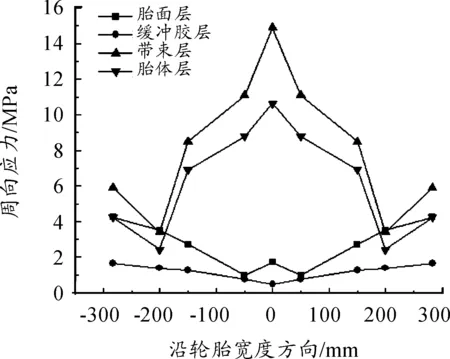

各層應力云圖如圖9所示,各層應力沿輪胎寬度方向分布曲線如圖10所示。

圖9 各層應力云圖

圖10 各層應力沿輪胎寬度方向分布曲線

由圖9、10可知:胎面層應力分布范圍為 0.97~4.25MPa,其最大應力(4.25MPa)發生在胎肩部位,應力沿輪胎寬度方向呈現“W”型變化趨勢;緩沖層應力分布范圍為0.49~1.65MPa,其最大應力(1.65MPa)發生在緩沖層的邊緣,應力沿輪胎寬度方向呈現“V”型變化趨勢,在輪胎接地中心處最小;帶束層應力分布范圍為3.40~14.90MPa,其最大應力(14.90MPa)出現在帶束層與緩沖層交界面的接地區域中心,沿寬度方向向兩側逐漸減小,到帶束層邊緣處又增大;胎體層應力分布范圍為2.43~10.64MPa,其最大應力(10.64MPa)出現在胎體層與帶束層交界面的接地區域中心,其變化趨勢與帶束層相近,沿寬度方向向兩側逐漸減小,到胎體邊緣處又增大;胎側層應力分布范圍為1.45~6.38MPa,其最大應力(6.38MPa)出現在胎側與胎肩接觸部位;趾口膠層應力分布范圍為1.45~9.58MPa,其最大應力(9.58MPa)出現在趾口膠層內側。綜合分析各層的應力分布情況,工程翻新輪胎各層所受應力大小關系為帶束層所受應力>胎體層所受應力>趾口膠層所受應力>胎側層所受應力>胎面層所受應力>緩沖膠層所受應力,說明工程翻新輪胎帶束層為主要承力部件,舊胎體中帶束鋼絲簾線的好壞程度對翻新后輪胎力學性能會產生較大影響。

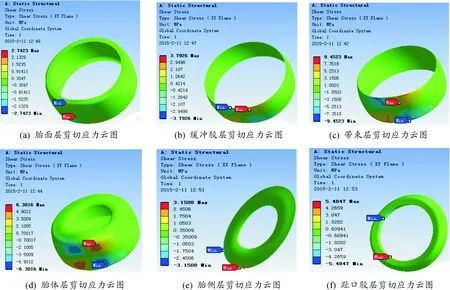

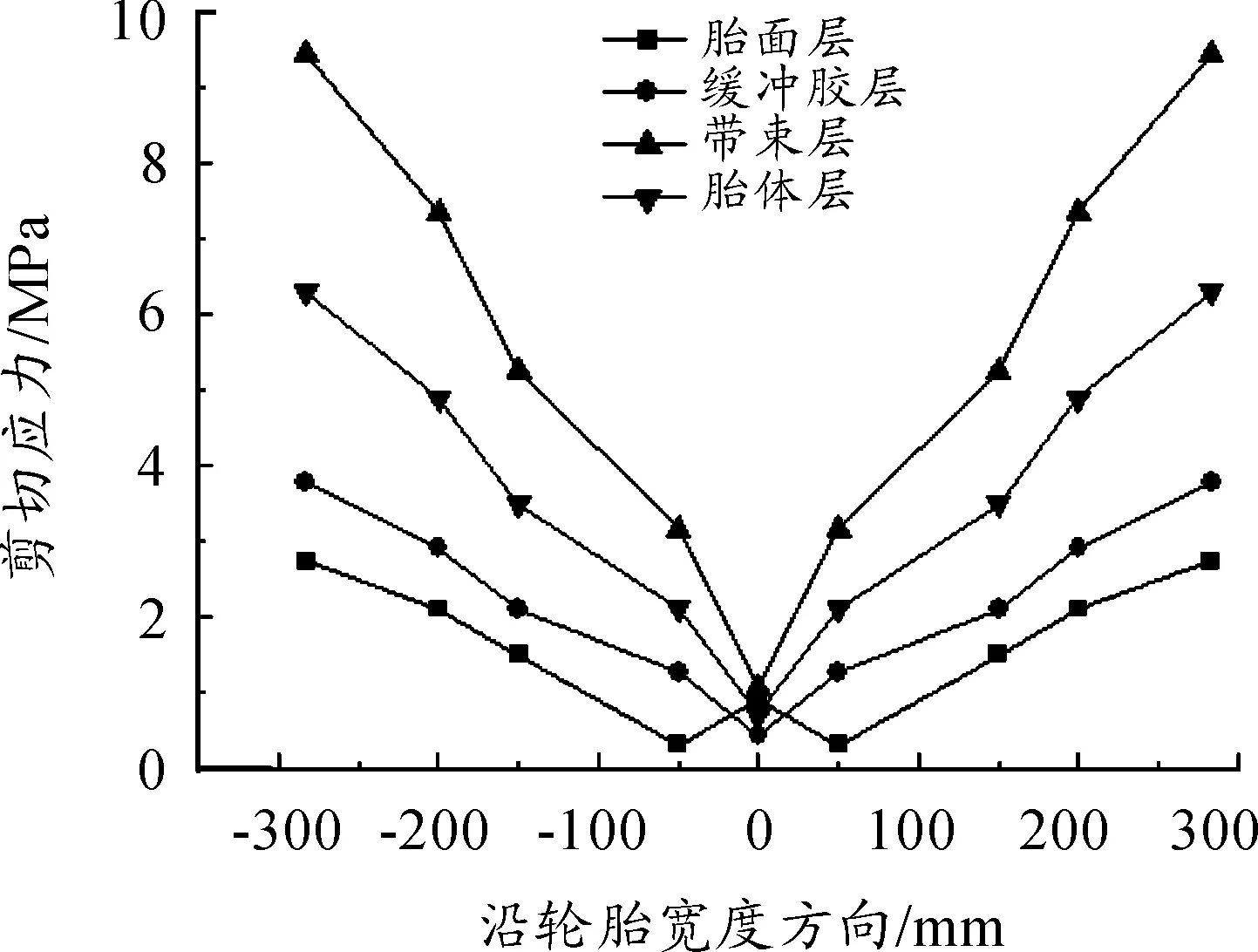

各層剪切應力云圖如圖11所示,各層剪切應力沿輪胎寬度方向分布曲線如圖12所示。由圖11、12可知:胎面層剪切應力分布范圍為-2.74~2.74MPa,其最大剪切應力(2.74MPa)發生在胎肩部位,剪切應力沿輪胎寬度方向呈現“W”型變化趨勢;緩沖膠層剪切應力分布范圍為-3.79~3.79MPa,其最大剪切應力(3.79MPa)發生在緩沖層的邊緣;帶束層剪切應力分布范圍為-9.45~9.45MPa,其最大剪切應力(9.45MPa)出現在帶束層邊緣位置,沿寬度方向向中心區域逐漸減小;胎體層剪切應力分布范圍為-6.30~6.30MPa,其最大剪切應力(6.30MPa)出現在胎肩部位;胎側層剪切應力分布范圍為-3.15~3.15MPa,其最大剪切應力(3.15MPa)出現在胎側與胎肩接觸部位;趾口膠層剪切應力分布范圍為-5.48~5.48MPa,其最大剪切應力(5.48MPa)出現在趾口膠層內側。緩沖膠層、帶束層、胎體層、胎側層及趾口膠層的剪切應力沿輪胎寬度方向均呈現“V”型變化趨勢,均在接地中心位置剪切應力最小。綜合分析各層的剪切應力分布情況,工程翻新輪胎各層所受剪切應力大小關系為帶束層剪切應力>胎體層剪切應力>趾口膠層剪切應力>緩沖層剪切應力>胎側層剪切應力>胎面層剪切應力,其中帶束層剪切應力與緩沖層剪切應力相差較大,二者存在較大梯度,這與工程翻新輪胎在實際使用中脫層損壞形式常出現在帶束層與緩沖層結合部位相符。因此,翻新時要加強帶束層與緩沖層的界面結合強度。

對比不同胎壓、不同載荷下各層的最大應力曲線如圖13所示,最大剪切應力曲線如圖14所示。由圖13、14可知:當胎壓一定時,工程翻新輪胎隨著垂直載荷的增大,各層最大應力及剪切應力均呈非線性變化規律增大;當垂直載荷一定時,工程翻新輪胎隨著胎壓的增大,其最大應力及剪切應力均減小。因此,胎壓不足、載荷超荷均會對工程翻新輪胎內部各層應力及剪切應力性能產生較大的影響。

圖11 各層剪切應力云圖

圖12 各層剪切應力沿輪胎寬度方向分布曲線

圖13 最大應力對比曲線

圖14 最大剪切應力對比曲線

5 結論

1) 工程翻新輪胎的帶束層所受應力最大,胎體層次之,帶束層與胎體層應力分布規律相近,胎面層和緩沖層所受應力相對較小。這表明,工程翻新輪胎胎體層和帶束層是其主要承力部件,建議在進行翻新前,嚴格檢測舊胎體中帶束層鋼絲簾線的質量。

2) 工程翻新輪胎帶束層所受剪切應力最大,其次為胎體層,緩沖層的剪切應力較胎面層稍大,而緩沖層剪切應力與帶束層剪切應力相差較大,二者存在較大梯度。建議翻新前加強胎體層及帶束層的質量檢測,翻新時要增強帶束層與緩沖層的黏合強度。

3) 工程翻新輪胎各層應力及剪切應力分布規律可為翻新輪胎翻新工藝、失效損壞機理及使用壽命提高提供重要的理論參考。