新型巖屑/掉塊實時感測技術研究

(中石化勝利石油工程有限公司 鉆井工藝研究院,山東 東營 257017)①

在鉆井過程中,巖屑運移效率與井眼清洗質量密切相關,尤其是在井壁不穩定的情況下,井眼清洗質量更低。井眼清洗質量低會引發卡鉆、轉矩和摩阻過大,機械鉆速低、BHA損壞、固井質量差等一系列問題,不僅會增加鉆井成本,而且還會危及施工人員安全。

地面固相監測有助于井眼清洗質量評價。傳統方法是通過泥漿錄井人員人工持續監測振動篩上的巖屑,評價巖屑的回收效率。這是一個枯燥和勞動密集的過程,缺乏徹底的、結構化的方法,且不能量化巖屑返出體積。此外,泥漿錄井人員長時間暴露在戶外鉆井現場,健康和安全都受到影響。1998年,M. Naegal等人利用巖屑流量計,基于巖石密度精確測量巖屑返出體積[1];2014年,斯倫貝謝公司推出了基于巖屑流量計的實時巖屑監測系統,可計算干燥巖屑的體積和理論返出體積,通過對比得到巖屑回收百分比。由于多種因素影響,當量干燥巖屑比的精度受到質疑,而且該系統不能檢測掉塊、分析顆粒大小分布或識別掉塊形狀[2]。2010年,Marana等人利用安裝在振動篩上的高清晰度相機捕獲巖屑圖像,經過分析處理可量化巖屑濃度,但不能量化巖屑體積、顆粒大小或形狀,且也不能將巖屑與掉塊區分開來[3];2013年,Graves和Rowe申請的一項專利,描述了應用計算機視覺系統監測返出巖屑性能特點的井下巖屑分析系統,可實時分析巖屑顆粒大小分布、體積和形狀,但沒有介紹2D/3D視覺技術,也沒有提到巖屑運移模型[4]。為了實現巖屑/掉塊的自動化監測,提高鉆井效率,改善作業安全,德克薩斯大學的研究人員利用最新的3D視覺技術開發了新型巖屑/掉塊實時感測系統[5],可實現巖屑/掉塊體積、顆粒大小和形狀的實時量化分析,生成3D剖面,并利用設計的實體測試平臺,室內測試了規則目標和真實巖屑,獲得了大量寶貴的數據,為后續現場測試和應用奠定了基礎。為推動我國巖屑/掉塊自動化監測技術的發展,筆者對該研究結果進行了介紹。

1 計算機視覺技術

3D視覺技術能夠測量目標表面和傳感器參考位置之間的物理距離,可應用多種技術進行距離測量、3D建模、目標檢測和諸多其他測量應用。在過去的10 a中,隨著光子學、電子學和計算機視覺技術的進步,3D感測技術在距離測量、3D掃描和自動化系統中已得到廣泛應用。3個主要深度感測技術為立體視覺、飛行時間和結構光。

1.1 立體視覺

立體視覺技術與人的雙眼視覺相似,使用2個水平固定間隔布置的電荷耦合裝置相機,通過分析兩個圖像的差,可以計算出相對深度。

為計算目標P的深度Z,用UL和UR表示2個圖像平面上P投影的x坐標。UL=f·x/z,UR=f·(x-b)/z,f為照相機焦距。由式d=UL-UR=f·b/z計算差值d;然后由式Z=f·b/d計算目標P和立體傳感器之間的實際距離。

傳感器的深度分辨率取決于照相機的焦距、圖像分辨率和基線。為了應用多特征檢測對比2個圖像,立體視覺需要長時間計算,因此,低頻率下進行靜態目標3D掃描更為合適[6]。立體視覺工作原理如圖1所示。

圖1 立體視覺工作原理

1.2 飛行時間

3D飛行時間(ToF)相機通過發射至目標的調制光和觀察反射光測量至目標的距離,基本概念如圖2所示。可以采用2種方法計算目標的距離,其一是基于光速測量反射時間并計算距離;另一個是將發射信號和接收信號之間的相位位移轉換為距離。大多數的照射光源使用固態激光器或發光二極管。為了探測發射信號和接收信號之間的相位位移,可使用脈沖或連續波調制信號。ToF 3D視覺系統的優勢在于快速的計算速度、高分辨率和低成本。然而,如果發射光波長在背景光波長的范圍之內,那么探測靈敏度可能會降低[7]。

圖2 3D飛行時間相機工作示意

1.3 結構光

結構光的工作原理是投射1條光帶到目標的表面上。1個或多個相機用于觀察被照表面上扭曲的光圖案[8]。圖3a顯示了1個單一相機結構光系統,1個投影機發射1束有圖案的光到目標,投影機的每個像素都有投影圖案的特定局部配置[9]。通過對比目標表面上扭曲的投影圖案,利用各種算法可計算出目標表面的3D幾何形狀或剖面。

產生條狀圖案主要有激光干擾和投影技術2種方法。激光掃描技術發射單一的激光條,線條圖案中具有規則的且等距的點;然后,通過三角測量方法精確地計算目標表面的高度,如圖3b。激光干擾可在高頻率下掃描,受到環境照明條件的影響較小。投影技術發射帶有彩色編碼網格的非相干光[10],如圖3c。每次不是掃描1個線條,而是在目標表面上進行抓拍。與激光干擾技術相比,編碼投影探測靈敏度受到環境照明條件的影響較大。

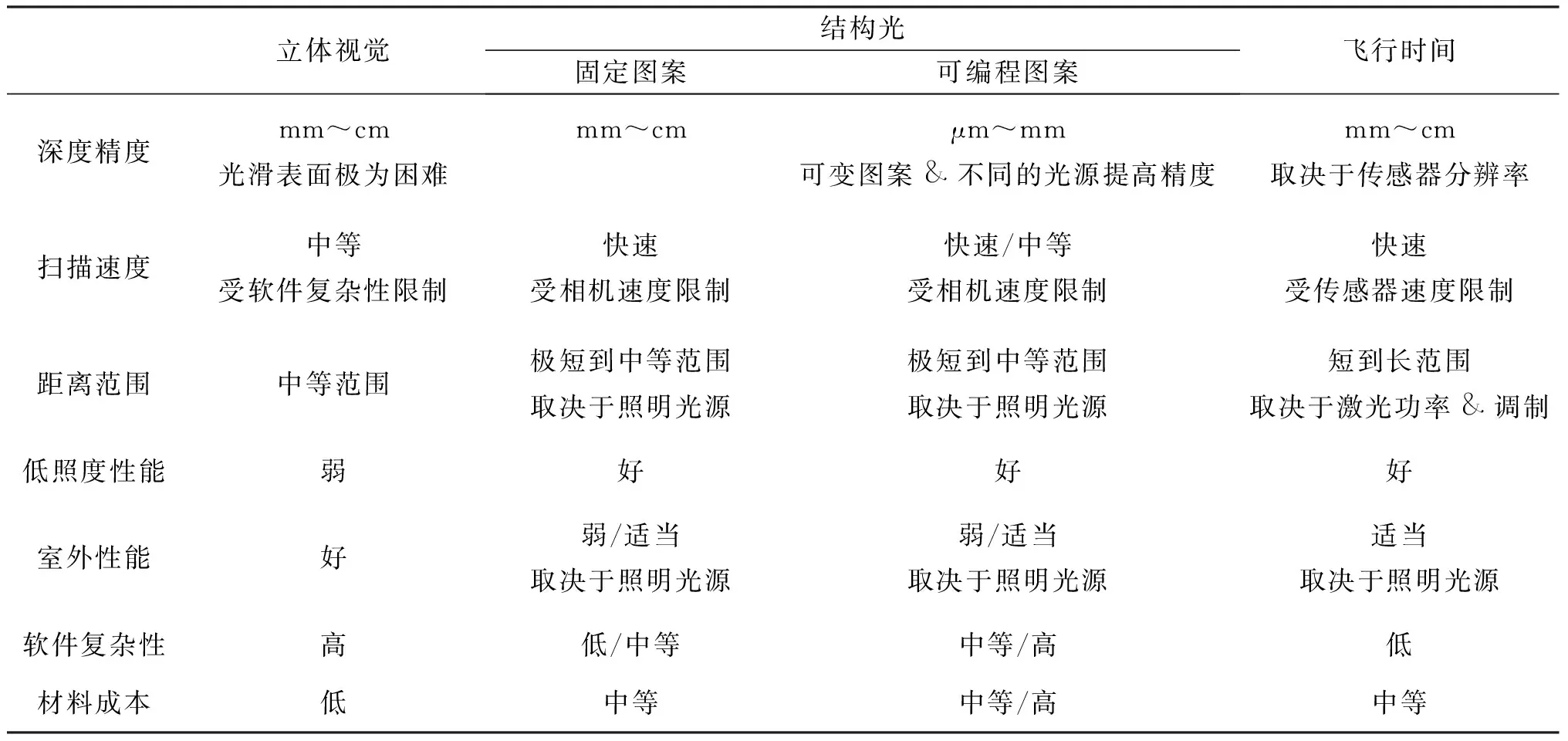

立體視覺、結構光和飛行時間3項技術在深度精度、掃描速度、距離范圍 、低照度性能、室外性能、軟件復雜性和成本等方面的優劣勢對比如表1[11]。

表1 3D視覺技術對比

2 新型巖屑/掉塊實時感測系統

為了開發新型實時巖屑/掉塊感測系統,需綜合考慮諸多因素,應滿足以下要求:

1) 實現自動化實時測量。

2) 確定測量目標。巖屑/掉塊體積、顆粒大小分布和形狀。

3) 部件數量少,易于安裝。

4) 可靠性強。振動篩系統為一個臟亂環境,高壓清洗、鉆井液溢出、高振動級別、高溫油或水蒸氣、安裝空間有限和天氣狀況多變等都會挑戰高端系統的完整性和可靠性。

5) 不干擾鉆井作業。最佳安裝位置應選擇在巖屑斜坡的上面,巖屑由此開始向下滑動進入收集坑,速度相對穩定,且該安裝位置與振動篩系統的臟亂環境隔離開來,受振動篩系統的影響較小。

6) 滿足安全要求。根據德克薩斯州職業安全與保健管理總署規定,振動篩周邊為有害工作區域,電子設備均需安裝防爆外殼。

在對比各項技術的基礎上,優選市面上的一些3D結構光相機和2D/3D激光輪廓掃描儀,對實時巖屑測量的可行性進行了測試評價,如表2。

表2 3D深度傳感器特性

2.1 實體設計

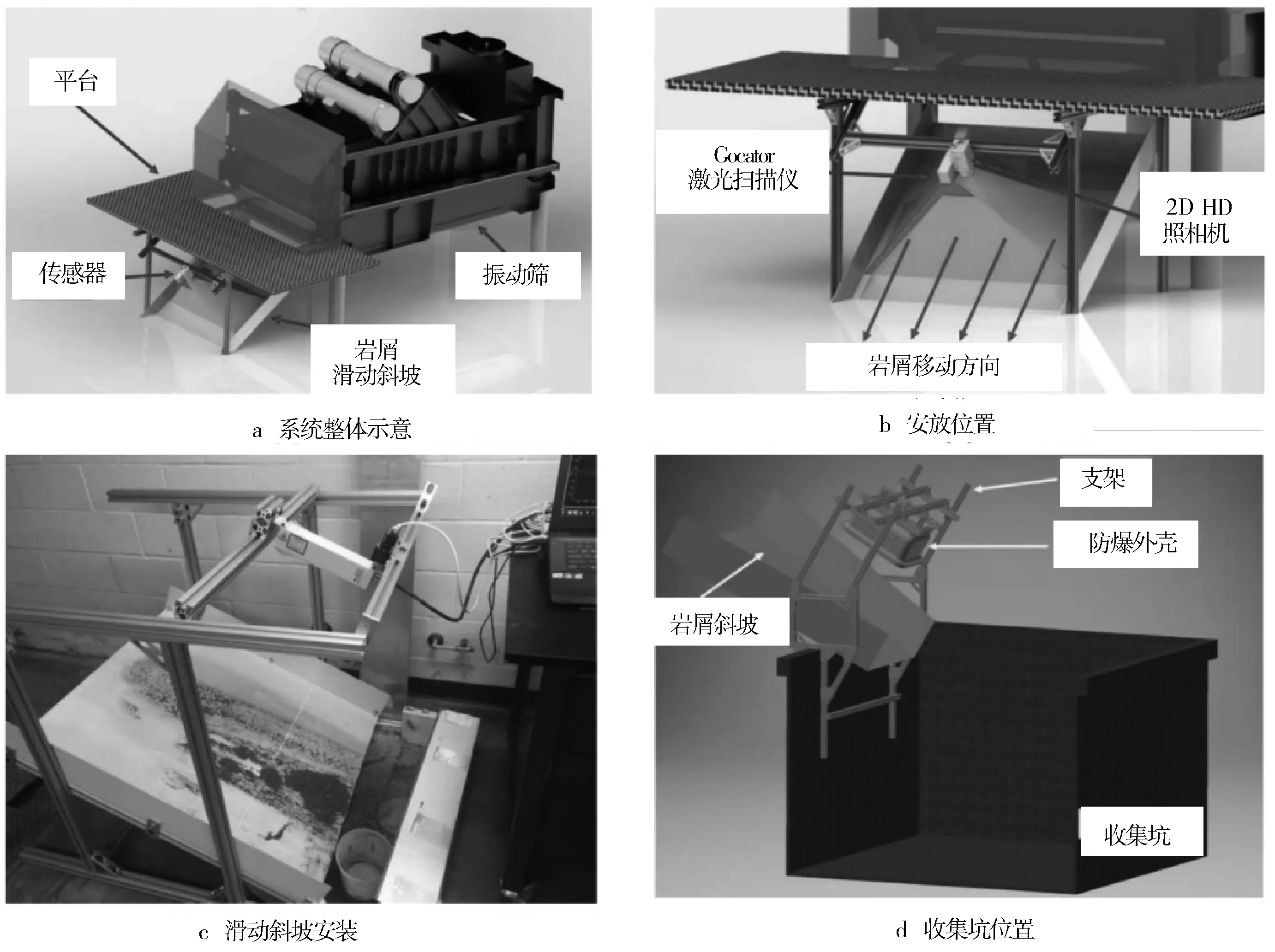

新型實時巖屑/掉塊感測系統可實時精確測量巖屑/掉塊的體積、顆粒大小和形狀,實體測試平臺如圖4所示。

Gocator 2380激光輪廓掃描儀可實現巖屑的深度剖面測量,基于測量范圍,z方向分辨率為0.092~ 0.488 mm,x方向分辨率為0.375~1.100 mm。防爆鋁制外殼尺寸為272 mm×49 mm×75 mm(L×W×H)。為產生詳細的移動巖屑3D剖面,選擇Point Grey Blackfly 2D HD相機捕獲高分辨率圖像,通過圖像處理技術,測量巖屑移動速度并分析顆粒大小分布[5]。

圖4 巖屑監測測試平臺

2.2 軟件設計

巖屑分析軟件選擇微軟公司的Visual Studio作為編程環境,C++作為編程語言。Visual Studio允許Gocator 2380激光輪廓掃描儀和Point Grey Blackfly HD 相機的同時控制。同時,每個傳感器的開放源SDK庫可被添加到Visual Studio及開放源計算機視覺和微軟公司的Direct3D圖像處理庫中。巖屑分析軟件架構如圖5所示,說明了軟件系統的控制水平,并指出了每個電子元器件和數據流的作用。詳細步驟如下:

1) Point Grey 2D HD照相機和Gocator 2380激光輪廓掃描儀通過Visual Studio觸發。

2) 在某一個固定的分辨率和掃描頻率下對Point Grey Blackfly 2D HD照相機和Gocator 2380激光輪廓掃描儀進行校準。

3) 高分辨率2D圖像通過吉比特以太網被回傳給通訊接口。

4) 通過createBackgroundSubtractorMOG、findContours和computeCentroid等計算機視覺算法,計算巖屑移動速度。

5) 通過計算機視覺算法(如Canny邊緣檢測、counterArea等)產生巖屑顆粒大小分布,并存儲數據以供顯示。

從預算編制自身角度來說,主要指企業在今后一段期限內,對自身運營情況、資金流動及財務管理狀況加以統一規劃,以此實現對企業運營成本的科學把控,促進企業運營目標的快速實現,給企業創造理想的效益。在此過程中,需要采取一系列完善對策,提升企業資產應用效率,讓企業內部資金得到優化。同時在企業預測范疇內,增強企業風險處理能力,引導企業健康發展。在進行預算編制時,可以借助財務報表來實現預算管理,同時科學設定改進對策,從而保障預算編制結果。企業在全面落實預算編制工作之后,能夠精準的掌握資產應用狀況,對企業運營環節中潛在的風險進行評估,并采取對應的防范對策,減少風險給企業帶來的影響。

6) 2D剖面深度數據通過吉比特以太網以原始數據點的形式被回傳給通訊接口。

7) 利用測量速度和2D剖面數據計算體積并重建3D剖面。

8) 實時或離線模式下重建3D剖面。

9) 存儲3D剖面數據。

圖5 巖屑分析軟件架構

3 室內試驗

為了評價計算機視覺技術,并在計算巖屑體積時獲得一個孔隙空間校正試驗閾值,德克薩斯大學的研究人員利用設計的實體測試平臺進行了試驗。整個試驗包括規則形狀目標測試和真實巖屑測試2部分。測試規則形狀目標的目的是驗證體積測量值和檢測到的移動速度之間的關系,因為規則形狀目標或者有固定的孔隙空間比或者沒有孔隙空間。3個規則形狀目標分別為乒乓球(半徑40 mm)、鋁條(15 mm×30 mm ×70 mm)和鋁棒(外徑25 mm, 長100 mm);真實巖屑取自于現場的相同地層,如圖6所示。巖屑形狀是隨機的,顆粒大小分布相對一致。巖屑組分70%為頁巖,30%為砂巖。試驗是在傾斜角度分別為45°、50°、60°、70°和75°的斜坡(圖4c)上向下滑動各種樣品完成的。

圖6 規則形狀目標和真實巖屑樣品示意

3.1 規則形狀目標

2D激光輪廓掃描儀僅產生目標表面的深度數據,因此,頂部表面之下的垂直空間也包括在體積計算之中。3個規則形狀目標(球、立方體和棒)的尺寸已知,高估的體積比可按式(1)計算。

φ立方體=0

(1)

將得到的高估體積比用于校正規則形狀目標的測量體積。

(2)

3個規則形狀目標試驗測量值的體積誤差百分比如表3。

表3 規則形狀目標體積測量誤差百分比

從表3可以看出,規則形狀目標體積平均測量誤差小于3%。試驗過程中改變了目標的移動速度,證實速度測量值算法和體積計算相對可靠和準確。此外還證實選擇的計算機視覺技術在試驗室環境下能夠追蹤目標的移動速度和測量體積。

3.2 真實巖屑

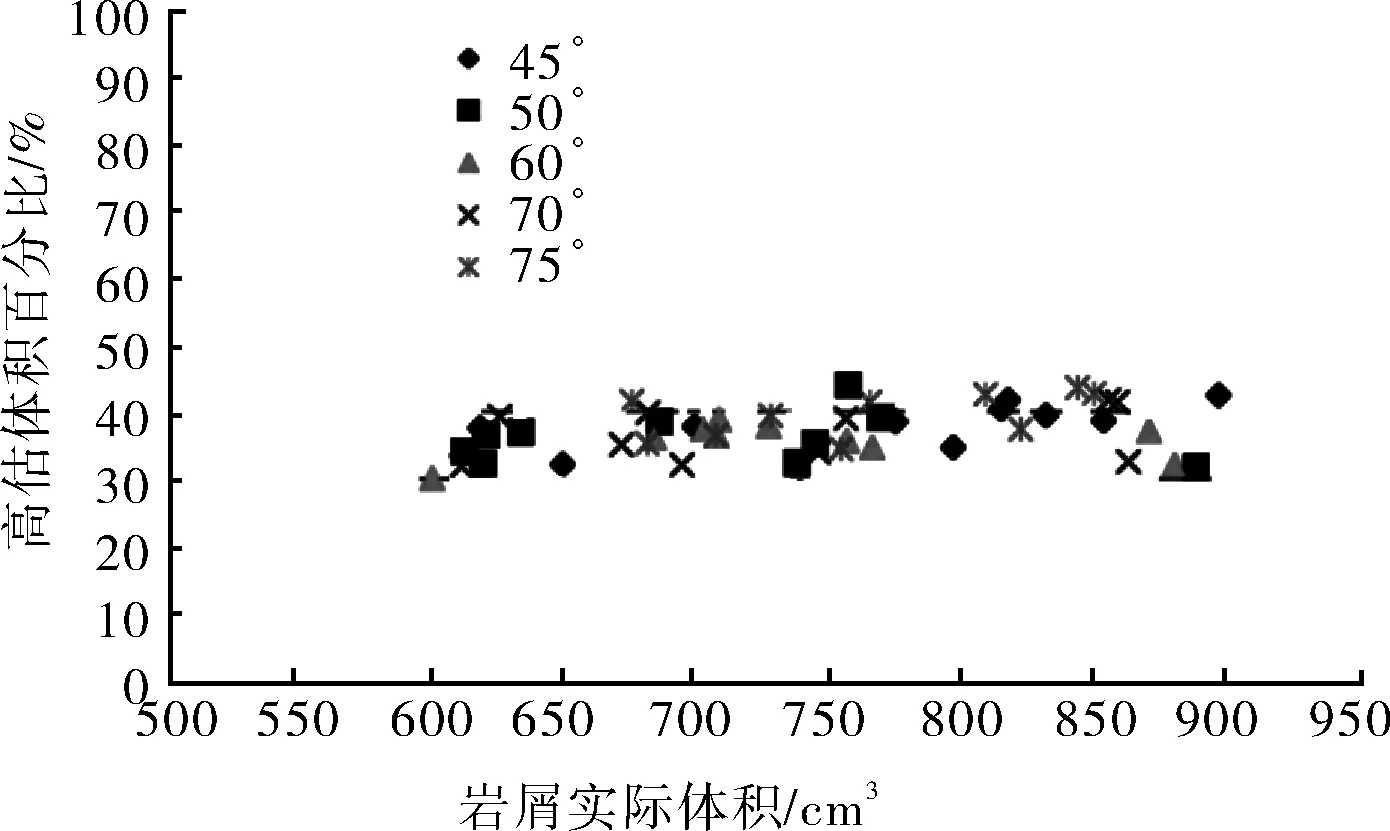

與規則形狀目標相比,巖屑形狀不規則,大小不一,使得移動巖屑理論孔隙空間閾值無法計算。孔隙空間閾值對于精確的體積估算極為關鍵。而且,不同數量的巖屑以不同的速度沿著斜坡向下移動。高估體積百分比與巖屑實際體積和巖屑移動速度之間的關系如圖7~8所示。

圖7 高估體積百分比與巖屑實際體積之間的關系

圖8 高估體積百分比與巖屑移動速度之間的關系

而在巖屑移動速度、巖屑樣品顆粒大小和計算的體積之間沒有發現明顯的相關性。從圖7~8中可以看出,高估體積百分比介于30%~45%。圖8中計算的平均體積分數為37.18%,這是一個試驗閾值,可被用來校正試驗室環境下干燥巖屑的體積測量值。

圖9為重建的沿斜坡向下移動巖屑的3D剖面。3D剖面數據可被用于檢測大的掉塊和分析掉塊的形狀。掉塊的形狀可被分為管形、角形和碎片形狀[12](如表4)。掉塊的形狀表明了井壁坍塌的機理。基于長度、寬度和厚度,可測量掉塊的大小。掉塊提供了可能的井壁不穩定性、地層超壓和綜合井眼特性的指示。欠平衡鉆井、應力釋放、預先存在的薄弱(截)面或鉆井工具的機械作用都可能引起掉塊。鉆井過程中的實時掉塊監測可避免非生產時間,有助于優化鉆井性能。

圖9 移動巖屑3D剖面

4 結論

1) 新型巖屑/掉塊感測技術是一項創新技術,利用最新的3D視覺技術使巖屑/掉塊的自動化監測成為可能,可實現巖屑/掉塊的體積、顆粒大小和形狀的自動量化分析,有助于避免非生產時間,優化鉆井性能。

2) 室內規則目標測試驗證了新型巖屑/掉塊感測系統的體積測量精度,真實巖屑測試獲得了孔隙空間校正試驗閾值,可用于試驗室環境下干燥巖屑的體積測量校正。

3) 未來的研究工作要進行現場試驗,但現場條件下的巖屑/掉塊覆有鉆井液,且照明條件多變,建議主要工作集中在以下幾個方面:①形狀描述和分析——隨著巖屑/掉塊表面3D模型的重建,可開發基于長度、寬度、厚度和拐角描述掉塊形狀的新型計算機視覺算法,允許系統自動檢測掉塊和識別井眼不穩定性。基于特征的準則和現代機械學習算法將會被考慮;②現場試驗——速度追蹤視覺算法(背景差減法)取決于調整的改變照明環境的某種參數,因此,在不同的照明條件下,在實際鉆機上測試該算法極為關鍵。而且,現場試驗對于評價臟亂環境和氣候下的穩健性并收集用戶反饋也是必要的;③巖屑/掉塊顆粒大小和形狀模型——不同的鉆頭產生的巖屑/掉塊形狀也不同,因此,為了理論估算巖屑/掉塊孔隙空間比,基于各種鉆頭類型開發一個模型極為必要。另外,為了獲得合適的經驗孔隙空間校正比,現場試驗中需要收集3D深度數據;④巖屑/掉塊運移模型——為了能夠實時持續對比巖屑/掉塊測量體積和理論返回體積之間的差,有必要結合集成了巖屑/掉塊運移與流體運移模型和鉆柱力學的瞬時巖屑/掉塊運移模型,基于流體黏度、流速和井眼軌跡等鉆井參數估算巖屑/掉塊運移速度和時間,從而將巖屑顆粒大小分布和掉塊與產生巖屑/掉塊的地層深度和時間聯系起來。

表4 掉塊類型總結