H級抽油桿設計新方法及應用

,,, ,,

(1.長慶油田公司 油氣工藝研究院,西安 710018; 2.低滲透油氣田勘探開發國家工程實驗室,西安 710018)①

近年來,為滿足各種中、深復雜油井采油需要,國外先后開發應用了許多新材料、新技術、新工藝和新結構的抽油桿,均取得了較好的社會效益和經濟效益[1-2]。

國內抽油桿發展較慢,基本以常規D級抽油桿為主。H級抽油桿作為一種新型的抽油桿,各油田雖有進一步推廣應用的趨勢,但如何合理設計還沒有統一標準。國外,不同等級抽油桿建立了相應的許用應力計算方法;國內,由于與國外鋼材牌號不對應,對超高強度抽油桿的分類不一致,國外超高強度抽油桿的研究成果并不能直接應用[3-4]。抽油桿的最新標準SY/T5029—2013只對其基本力學性能、尺寸公差和出廠規范等做出了說明,并未規定其許用應力,這就影響到H級抽油桿的設計。因此,需建立了H級超高強度抽油桿計算新方法,來指導H級抽油桿的設計。

1 H級抽油桿設計方法

H級抽油桿設計方法與常規抽油桿方法一致,同樣基于修正API方法和奧金格理論;不同之處只是在強度校核時,采用的許用應力不同。常規C、D級抽油桿在《采油技術手冊》及相關行業標準均能查著對應的許用應力值,H級抽油桿則需根據其材料的強度、交變載荷等測試數據計算獲得。

1.1 修正API設計方法

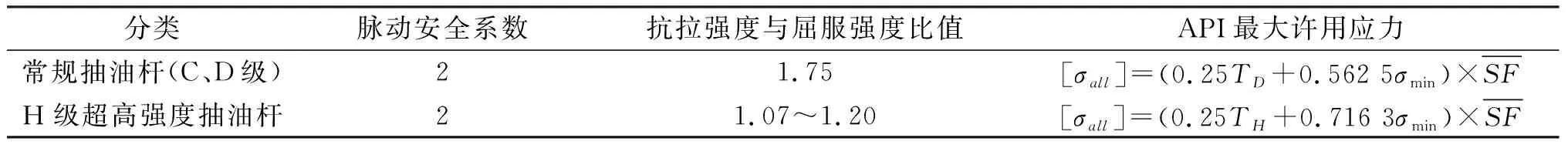

修正的 API 方法用的是許用最大應力[5],它是由古德曼應力圖(如圖1)推導出來的,同時考慮了油井流體的腐蝕性。

圖1 修正的古德曼應力圖

常規抽油桿采用碳鋼,API認為抽油桿碳鋼的抗拉強度與屈服強度的比值為1.75。因此,對于常規抽油桿α可取1.75;而 H型抽油桿采用合金鋼,不能采用上述數值進行計算,需通過室內拉伸試驗得到抗拉強度與屈服強度,求其相應的α值。

按照GB/T 228.1—2010《金屬材料拉伸試驗 第1部分:室溫拉伸試驗方法》[6],選取國內具有一定生產規模的不同廠商,開展抽油桿抗拉強度、屈服強度試驗。試件從H級抽油桿成品桿(生產廠家自己檢驗合格后認為可以出廠的產品)上截取,如圖2所示。采用電液伺服SHT4106萬能試驗機,開展6組、18根抽油桿拉伸試驗,對于無明顯屈服的金屬材料,取產生0.2%殘余變形的應力值為其屈服強度。

圖2 抽油桿試件示意

試驗獲得HL型抽油桿平均抗拉強度1 061 MPa,屈服強度991 MPa,αHL=1.07;HY型抽油桿平均抗拉強度1 073 MPa,屈服強度896 MPa,αHY=1.2。如表1。

表1 H級抽油桿力學性能測試值

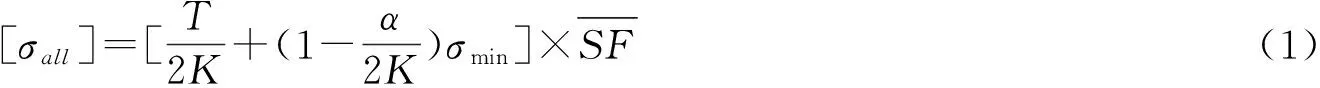

由此,建立H級抽油桿最大許用應力計算新方法,與常規抽油桿對比如表2。

表2 API最大許用應力計算對比

1.2 奧金格方法

奧金格設計方法用的是許用折算應力[7],它與抽油桿的對稱疲勞極限和安全系數有關。

式中:σc為折算應力,MPa ;σmax為最大應力,MPa ;σa為應力幅度,MPa;σ-1為抽油桿許用應力,MPa。

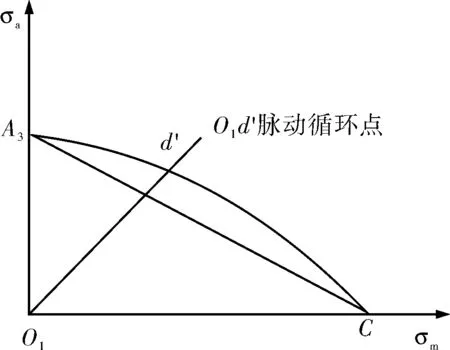

以應力幅σa=(σmax-σmin)為縱坐標,以平均應力σm=(σmax+σmin)/2為橫坐標,在不同應力比r=σmax/σmin條件下,將σmax表示的疲勞極限σr分解為和,并在該坐標系中作出曲線,即為鋼材疲勞極限曲線,如圖3。

圖3 鋼材疲勞極限曲線

A3點σm處,表示平均應力為0,即r=-1,是鋼材試件對稱循環時的疲勞極限點,其疲勞極限應力σ-1=σa;C點處應力幅σa=0,r=1,為材料強度極限σb=σm。與坐標軸夾角成45°的射線與曲線交于O1d′點,σa=σm,r=0,故為脈動循環點。曲線上其余各點縱、橫坐標各代表每一r下的疲勞極限σa與σm,且滿足σr=σm+σa。通常用簡化直線A3C代替疲勞極限A3d′C,其直線方程為:σa/σ-1+σm/σb=1。因此,H級抽油桿折算許用應力計算式為:

(2)計量單位的設置。預算定額的計量單位關系到預算工作的繁簡和準確性,要求既方便使用,又能保證精確度;維修項目構件的體量一般比新建項目體量小的多;所以《貴冶土建定額》計量單位的設置除了遵循國家統一使用的度量衡單位,還根據檢修實際情況,確定與廠內維修項目相適應的計算數量級。比如,土方工程計量單位不用“100m3”,而用“m3”;SBS卷材防水計量單位不用“100m2”,而用“10m2”;機械計時工費用計量單位不用“臺班”,而用 “工時”;檢修項目植筋情況發生較多,所以植筋定額子目計量單位用“10根”等。

由式(3)可知,計算H級抽油桿折算許用應力的關鍵是通過室內疲勞試驗得到應力比為0.1下的疲勞極限[σr],即[σ0.1]。

試驗方法是根據抽油桿標準(SY/T5029—2013),加載頻率110 Hz、加載500、540、600 MPa 3種應力水平,應力比0.1下開展了18組、90根抽油桿疲勞性能試驗。試驗結果如表3~4。

采用格拉布斯(Grubbs)方法[8],根據H級抽油桿疲勞測試數據對其有效性進行篩選;采用正態分布K-S(Kolmogorov-Smirnov)檢驗方法[9],在應力比0.1下,分析3個應力水平試樣的對數疲勞壽命lgN服從正態分布;采用最小二乘法,設定擬合方程為lgN=A+BlgS。

HL級直線方程為Y=-3.204 7X+14.242,換算成描述材料S-N曲線的最常用冪函數形式:S3.204 7×N=1014.242(其中,S為應力;N為疲勞壽命,N=107)。

S=181.89 MPa,即[σr]=[σ0.1]=181.89 MPa (4)

表4 HY型抽油桿S-N曲線試驗數據

HY級直線方程為Y=-2.881 2X+13.489,冪函數形式:S2.881 2×N=1013.489。

S=178.73 MPa,即[σr]=[σ0.1]=178.73 MPa

(5)

計算得:HL型抽油桿平均抗拉強度1 061 MPa,[σ0.1]=108.4 MPa;HY型抽油桿平均抗拉強度1 073 MPa,[σ-1]=106.27 MPa。

因此,H級抽油桿奧金格方法計算式為:

(6)

2 應用優勢分析

H級抽油桿與同直徑的D級桿相比,每米質量、結構、尺寸與D級桿相當,但其最大許用應力比D級抽油桿提高35%以上[10]。

2.1 降低抽油桿直徑

以長慶油田為例,泵掛1 500~1 900 m、平均日

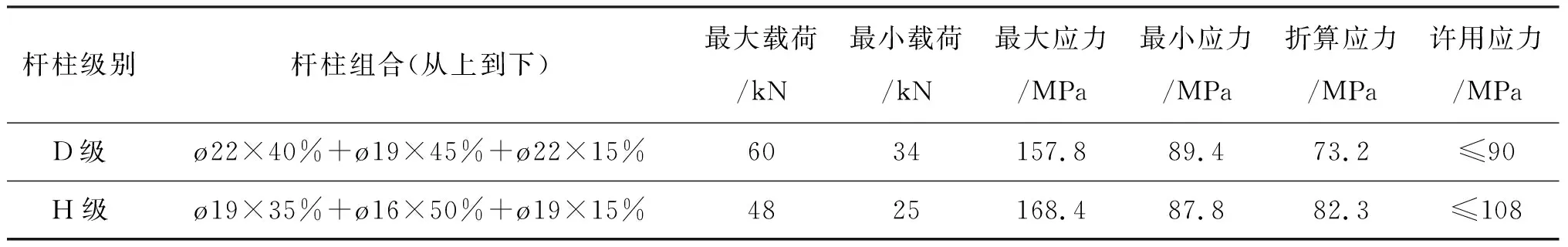

產液4 m3/d。若泵徑?32 mm、泵掛1 700 m、沖程3 m、沖次5 min-1,按照等強度設計原則[11],選用D級桿,從上到下設計桿柱組合為?22 mm×40%+?19 mm×45%+?22 mm×15%;選用H級桿,從上到下設計桿柱組合為?19 mm×35%+?16 mm×55%+?19 mm×15%。計算懸點最大載荷、最小載荷、折算許用應力,如表5。

表5 抽油桿降級使用安全性計算

理論計算H級抽油桿折算應力82.3 MPa,D級抽油桿為73.2 MPa,均小于各自許用應力。用H級桿替代D級桿,抽油桿最大直徑由?22 mm降至?19 mm,桿柱質量減輕20%。H級抽油桿的應用具有降低抽油桿直徑的優勢。

2.2 降低抽油機機型

長慶油田開發層系主要以三疊系為主,由于其油層的特殊性,采液指數不隨著含水率的上升而上升[12],所以加深泵掛空間不大。因此,抽油機選型并不需要留足夠的提升空間,通常以抽油機負載率達到90%為選取標準。以表3為依據,分析抽油機的懸點載荷,設計選用D級桿, 則抽油機需7型機;選用H級桿,抽油機為6型機。選用H級抽油桿具有降低抽油機機型的優勢。

3 結論

1) 基于修正API理論,建立了H級抽油桿最大許用應力計算方法;基于奧金格理論,建立了H級抽油桿折算應力計算方法及設計值。2種設計方法的建立,為H級抽油桿科學設計及應用提供了依據。

2) 與D級桿相比,H級抽油桿的應用具有降低抽油桿直徑,降低抽油機型號的優勢。