液力轉向器研制與應用

, ,

(中國石油集團 工程技術研究院有限公司,北京 102200)①

近幾年,連續管鉆井技術得到快速發展,其主要研究方向為利用連續管技術進行老井側鉆。自2013年以來,已經進行近10口井的現場試驗,包括4次連續管定向鉆井現場試驗。連續管定向鉆井的核心技術是井下定向鉆具組合的工具面控制技術,其關鍵工具是轉向器。根據動力來源的不同,轉向器可分為電動轉向器、電液轉向器和液力轉向器等。連續管定向鉆井的鉆具組合為鉆頭+彎螺桿+MWD+轉向器+馬達頭+非旋轉接頭+連接器+連續管[1-3]。

鉆井過程中,利用MWD測得井斜、方位等工程數據并通過泥漿脈沖將信息傳遞到地面;地面操作人員根據測量的數據,通過在地面啟停泥漿泵的方式,給液力轉向器發送壓力脈沖信號,液力轉向器在壓力脈沖的驅動下發生正向轉動,同時帶動彎螺桿正向轉動,從而調整定向鉆具組合的工具面,實現連續管定向鉆井。與電動/電液轉向工具相比,液力轉向器為純機械式結構,制造成本低、可靠性高,但定向時操作較為復雜。作業過程中,為了將工具面調整到設計角度,有時需多次啟停泥漿泵。此外,液力轉向器只能應用于不可壓縮流體的作業[4-7]。

基于泥漿脈沖的液力轉向器已在大港油田進行了4口井的現場應用。該工具有效解決了連續管定向鉆井的技術難題,滿足了現階段連續管老井側鉆的技術要求。

1 工具設計

1.1 結構組成

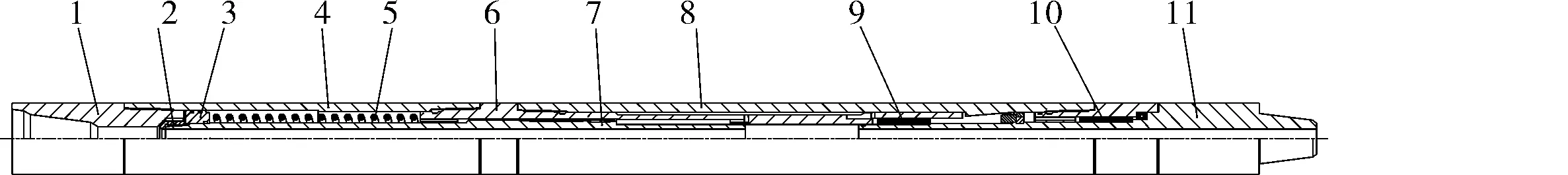

泥漿脈沖式液力轉向器主要由上接頭、節流噴嘴、活塞機構、上部殼體、復位彈簧、中部接頭、換向機構、下部殼體、驅動齒輪、鎖定齒輪、輸出軸等組成,如圖1所示。其中,上接頭、節流噴嘴、活塞機構、上部殼體、復位彈簧組成了液力轉向器的動力驅動系統;中部接頭、換向機構、下部殼體和驅動齒輪組成了工具的轉換系統;鎖定齒輪、輸出軸組成了工具的執行系統。

1—上接頭;2—節流噴嘴;3—活塞機構;4—上部殼體;5—復位彈簧;6—中部接頭;7—換向機構;8—下部殼體;9—驅動齒輪;10—鎖定齒輪;11—輸出軸。

1.2 基本原理

該工具依靠泥漿壓力脈沖進行工作,操作人員每啟停泥漿泵1次,工具內部的活塞在泥漿壓力脈沖的驅動下進行直線往復運動1次。依靠工具內部的轉換系統,可將活塞的直線往復運動轉變為定向工具輸出軸的正向轉動,每次可正向轉動45°。當定向鉆具組合的工具面調整到設計角度后,鎖定齒輪可以將定向鉆具的工具面鎖定在固定的角度,此時可不停泵進行正常鉆進。

1.3 主要技術參數

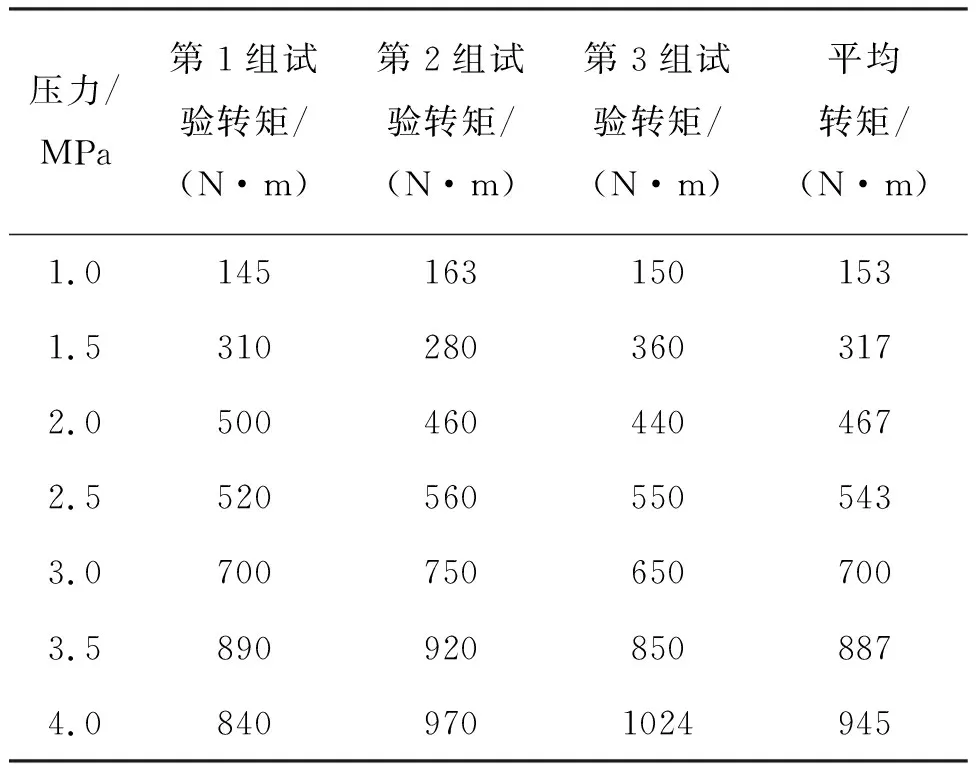

工具本體外徑95 mm,額定工作壓降3~4 MPa,額定工作排量8~10 L/s,額定輸出轉矩700~945 N·m,單次轉動角度45°,最高工作溫度150 ℃,兩端連接扣型NC31。

2 室內試驗

液力轉向器最重要的工作參數為輸出轉矩和單次轉動角度。足夠高的輸出轉矩能夠確保液力轉向器克服定向鉆具在井底的摩擦阻力,進行工具面調整;單次轉動角度的精確性可以使地面人員更好地判斷定向鉆具轉動后所處的工具面,減少每次轉動定向鉆具后用MWD測量工具面的次數,節省作業時間。由于試驗條件所限,需分別單獨進行靜態輸出轉矩試驗和轉動角度試驗。

2.1 靜態輸出轉矩試驗

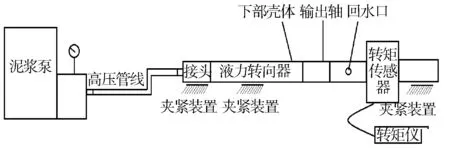

將液力轉向器按試驗設計方案(如圖2),在地面連接好并固定,轉向器輸出軸后面連接轉矩傳感器,二者不能相對轉動。開啟泥漿泵,排量由0逐漸增加至10 L/s,同時壓力也不斷增加,分別記錄不同壓力對應的轉矩值(如表1)。根據試驗記錄,該工具在8 L/s對應的壓力為3 MPa。在不同井底條件下,定向鉆具組合在井底所受的摩擦轉矩為380~530 N·m,而液力轉向器在額定工作排量下的額定輸出轉矩為700~945 N·m,因此,液力轉向器的設計轉矩能夠滿足連續管定向鉆井的技術要求。

圖2 輸出轉矩試驗臺設計方案

2.2 轉動角度試驗

將液力轉向器按試驗設計方案(如圖3)在地面連接好并固定,液力轉向器下部殼體處于固定狀態,輸出軸處于自由狀態,二者可以相對轉動。用粉筆分別在下部殼體和輸出軸上做好標記,以測量二者間相對轉動的距離。開啟泥漿泵,排量增加至10 L/s,觀察輸出軸相對下部殼體發生轉動,停泵。用軟尺測量出輸出軸轉動距離l,則單次轉動角度α=1 80l/πd≈45°(d為工具外徑)。重復試驗8次,通過觀察原始標記,輸出軸剛好轉動一圈回到原位,驗證了工具性能達到了設計目標。

表1 靜態輸出轉矩試驗數據

圖3 轉動角度試驗臺設計方案

3 現場應用

近10 a來,在世界范圍內連續管鉆井的數量在逐步增加,從2004年起,平均每年完鉆井數達到900~1 000口。但由于利用電動/電液轉向工具進行連續管定向鉆井使用成本較高,在一定程度上限制了連續管鉆井技術的應用[8-10]。利用液力轉向器進行連續管定向鉆井極大地降低了連續管鉆井的成本,自2015年以來,連續管液力轉向器先后在大港油田進行了4口井的現場應用,工具定向鉆進總長度達到1 110 m。通過現場試驗證明,利用液力轉向器能夠實現連續管定向鉆井,與電動/電液轉向工具相比,其使用成本較低,現場維護方便。

3.1 官142-xx井

該井位于大港油田王官屯油田官xxx斷塊,1988年完鉆,此次施工進行老井側鉆。鉆井設計在139.7 mm套管內1 510 m處開窗,目的層為孔店組孔一段油組,完鉆井深1 909 m,造斜率4(°)/ 30m,最大井斜角25.93°,井底水平位移130.24 m,靶心距范圍小于20 m。

2015-05-28正式開始作業,利用連續管開窗并穩斜鉆進至1 515 m(井斜2.50°,方位189.25°),此時,使用液力轉向器進行增斜、扭方位鉆進至設計井深1 714 m(井斜25.02°,方位161.51°);最后采用PDC鉆頭穩斜鉆進至完鉆井深1 909 m。連續管定向鉆井施工過程中,每鉆進10 m,鉆具提離井底,測量井斜、工具面,并利用液力轉向器及時調整工具面。全井累計連續管鉆井進尺403 m,平均機械鉆速3.30 m/h;其中,定向段進尺199 m,平均機械鉆速2.75 m/h。實鉆靶心距6.51 m,實現地質目標安全中靶。

3.2 港539-xx井

該井位于大港油田唐家河油田xxx斷塊,2007年完鉆,此次施工進行老井側鉆。鉆井設計在139.7 mm套管內1 406 m處開窗,目的層為館陶組,設計垂深2 120 m。井口至靶點方位92.81°,水平位移338.81 m,靶心距范圍小于20 m。

2016-11-02該井自1 406 m開窗至1 410 m,起鉆換鉆具后利用液力轉向器進行定向鉆進。定向鉆進時每10 m測量井斜、方位,及時進行工具面的調整,自井深1 410 m(井斜0.86°,方位179.02°)進行增斜、扭方位鉆進至設計井深1 768 m(井斜16.86°,方位150.52°),定向進尺350 m。定向鉆井作業達到了鉆井設計要求,成功完成了此次連續管定向鉆井試驗。

4 結論

1) 現場試驗證明,液力轉向器在調整工具面時工作可靠,工具額定輸出轉矩能夠克服井底摩擦阻力,單次轉動角度精確,能夠有效滿足連續管定向鉆井的技術要求。

2) 連續管鉆井定向時操作較為復雜。作業過程中,為了將工具面調整到設計角度,有時需多次啟停泥漿泵。

3) 液力轉向器依靠泥漿的壓力脈沖進行工作,因此不適用于連續管氣體鉆井,具有一定的局限性。