射流盤(pán)組件壓裝技術(shù)研究*

由 博 王曉東

(①吉林化工學(xué)院航空工程學(xué)院,吉林 吉林 132102; ②大連理工大學(xué)精密與特加工教育部重點(diǎn)實(shí)驗(yàn)室,遼寧 大連 116023)

軸孔過(guò)盈聯(lián)接是零件間的主要聯(lián)接形式,通過(guò)軸孔過(guò)盈聯(lián)接,構(gòu)成復(fù)雜的產(chǎn)品以實(shí)現(xiàn)不同的功能。此時(shí),產(chǎn)品的最終精度不僅和各零件的加工精度有關(guān),還與零件間的聯(lián)接形式及裝配精度有關(guān)。裝配精度受很多因素的影響,往往很難滿(mǎn)足使用要求,尤其是在基于過(guò)盈聯(lián)接的精密零件軸孔壓裝作業(yè)時(shí),由于壓裝力較大不便于在壓裝過(guò)程中對(duì)軸或孔進(jìn)行位置調(diào)整,因此會(huì)對(duì)壓裝精度產(chǎn)生不利影響,且自動(dòng)壓裝時(shí)的精度補(bǔ)償也很難實(shí)現(xiàn)。

射流盤(pán)組件的壓裝精度包括兩個(gè)方面:一是射流盤(pán)組件中各零件自身的加工精度對(duì)壓裝完成后組件壓裝精度的影響;二是壓裝設(shè)備中相關(guān)零部件(例如,壓力傳感器、位移傳感器等)的精度對(duì)壓裝完成后組件壓裝精度的影響。

由于高精度的偏轉(zhuǎn)板式射流伺服閥普遍用于國(guó)防、航空航天等領(lǐng)域,國(guó)家對(duì)相關(guān)技術(shù)進(jìn)行保密,因此國(guó)內(nèi)能查到的有關(guān)射流盤(pán)組件壓裝精度的資料很少,只有涉及偏轉(zhuǎn)板式射流伺服閥相關(guān)零部件的加工工藝方面的文獻(xiàn)[1]。該文獻(xiàn)年代久遠(yuǎn),所講的相關(guān)零件加工工藝與現(xiàn)今的加工工藝相比明顯落后,實(shí)際上現(xiàn)在所用電液伺服閥的加工工藝和精度都有了很大改進(jìn)。該文獻(xiàn)只提到了偏轉(zhuǎn)板式射流伺服閥各零件的加工工藝方法和最終工藝要求,對(duì)于射流盤(pán)組件的壓裝也只是提到最終精度要求,并沒(méi)有詳細(xì)分析射流盤(pán)組件壓裝精度影響因素及其影響規(guī)律。

還有一些文獻(xiàn)是研究偏轉(zhuǎn)板式射流伺服閥精度的,但大多數(shù)集中于伺服閥整體性能的研究[2~6]及射流盤(pán)、端蓋和殼體的加工質(zhì)量研究[7~9],很少涉及偏轉(zhuǎn)板式射流伺服閥中射流盤(pán)組件的壓裝精度研究。在國(guó)外,很多工業(yè)化程度較高的國(guó)家在這方面已經(jīng)有了很高的研究水平,比較有代表性的是美國(guó)MOOG制閥公司。該公司最初專(zhuān)門(mén)從事飛機(jī)與導(dǎo)彈所使用的電液伺服閥的設(shè)計(jì)與供應(yīng),而經(jīng)過(guò)多年的發(fā)展,現(xiàn)在的MOOG電液伺服閥與其他品牌的同類(lèi)產(chǎn)品相比,具有響應(yīng)速度快、控制精度高及使用壽命長(zhǎng)等優(yōu)點(diǎn),因此現(xiàn)已廣泛應(yīng)用于航空、航天、兵器等領(lǐng)域的電液伺服控制系統(tǒng)中[10]。

國(guó)外一般的高精度壓裝設(shè)備的控制精度可達(dá)到10 μm以?xún)?nèi),并且針對(duì)壓裝過(guò)程中各影因素的估計(jì)、壓裝設(shè)備的性能提升方面做了不少的研究工作[11],在射流盤(pán)組件壓裝精度的影響因素及其影響規(guī)律的研究方面也取得了一定的進(jìn)展。

綜上所述,國(guó)內(nèi)主要研究的是偏轉(zhuǎn)射流伺服閥整體性能和射流盤(pán)組件關(guān)鍵零件的加工質(zhì)量,而對(duì)于射流盤(pán)組件的壓裝作業(yè),很少有文獻(xiàn)提及。針對(duì)上述研究現(xiàn)狀,對(duì)射流盤(pán)組件壓裝精度要求的影響因素進(jìn)行了研究,確定射流盤(pán)組件壓裝精度要求的主要影響因素的種類(lèi),而后對(duì)壓裝設(shè)備相關(guān)零部件進(jìn)行標(biāo)定,進(jìn)而使射流盤(pán)組件壓裝精度能夠滿(mǎn)足要求。

1 射流盤(pán)組件壓裝精度要求分析

1.1 射流盤(pán)組件結(jié)構(gòu)及其壓裝要求

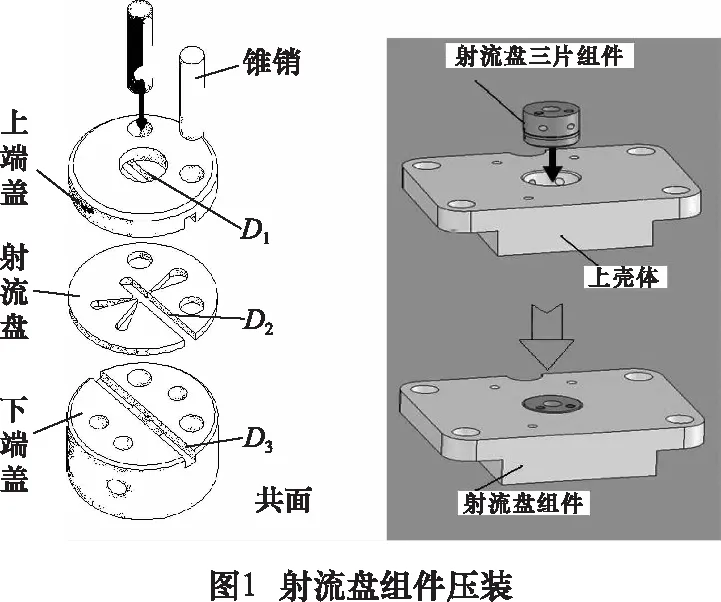

射流盤(pán)組件是偏轉(zhuǎn)板式射流伺服閥的核心部件,主要由錐銷(xiāo)(2個(gè))、上端蓋、射流盤(pán)、下端蓋及上殼體6個(gè)零件組成,具體結(jié)構(gòu)如圖1所示。其壓裝過(guò)程是共分為兩步,一是通過(guò)錐銷(xiāo)(2個(gè))將上端蓋、射流盤(pán)、下端蓋裝配成一個(gè)整體(中間件);二是將中間件壓入上殼體孔中。

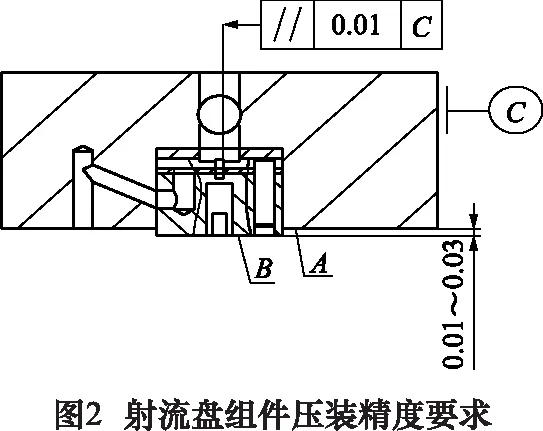

組件壓裝完成后,應(yīng)滿(mǎn)足如下要求:射流盤(pán)一字槽側(cè)面(D2)與上殼體側(cè)面平行度誤差(壓裝平行度)≤0.01 mm;上端蓋上表面與上殼體上表面之間的高度差(壓裝高度差)在0.01~0.03 mm(如圖2所示)。

根據(jù)偏轉(zhuǎn)式射流伺服閥的使用情況可知,其上端蓋上端面上的兩孔應(yīng)與射流盤(pán)上兩孔及下端蓋上端面上的兩孔對(duì)正,因此壓裝平行度和壓裝高度差這兩項(xiàng)指標(biāo)很重要。

1.2 射流盤(pán)組件壓裝精度要求分析

中間件和上殼體孔之間的過(guò)盈聯(lián)接壓裝屬于軸孔精密裝配,軸孔裝配受零件加工精度、表面加工質(zhì)量、工裝精度及壓裝設(shè)備定位誤差等因素的影響,使壓裝和導(dǎo)向誤差增大,從而導(dǎo)致壓裝平行度超差。由上述原因?qū)е碌膲貉b平行度誤差達(dá)到了0.02 mm。除此之外,伴隨著壓裝過(guò)程的進(jìn)行,中間件與上殼體孔之間的過(guò)盈配合長(zhǎng)度逐漸增加,壓裝力逐漸增大,但由于各零件過(guò)盈配合面的加工精度和表面加工質(zhì)量與理想狀態(tài)相比,存在一定差異,導(dǎo)致壓裝力-位移關(guān)系發(fā)生變化,致使中間件壓裝不到位或壓過(guò)頭。

通過(guò)上述分析可以發(fā)現(xiàn),中間件的壓裝平行度誤差和壓裝高度差的大小取決于壓裝設(shè)備的定位誤差和壓裝力-位移關(guān)系。因此須消除壓裝設(shè)備的定位誤差,并對(duì)壓裝力-位移關(guān)系進(jìn)行補(bǔ)償,使壓裝設(shè)備滿(mǎn)足壓裝精度要求,從而順利完成射流盤(pán)組件壓裝作業(yè)。

2 壓裝設(shè)備標(biāo)定

2.1 視覺(jué)裝置標(biāo)定

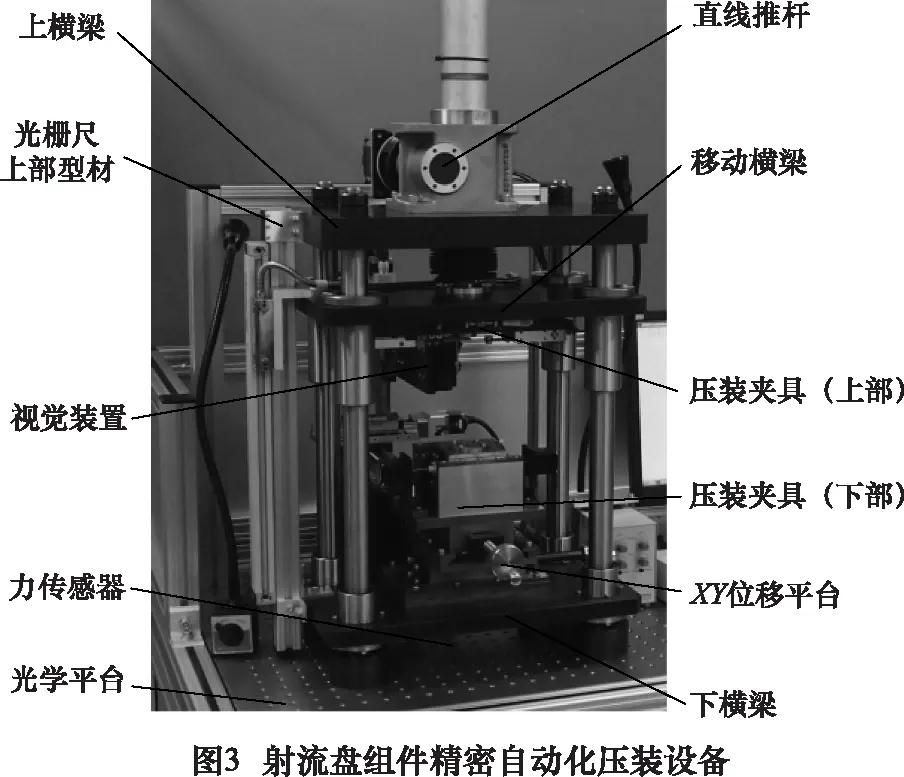

已研制的壓裝設(shè)備如圖3所示,其中壓裝夾具(上部)負(fù)責(zé)夾持中間件,而壓裝夾具(下部)用來(lái)夾持上殼體。零件裝夾完成后,視覺(jué)裝置在電動(dòng)機(jī)作用下沿導(dǎo)軌向前運(yùn)動(dòng),使其處于已裝夾的兩個(gè)零件之間,分別對(duì)上端蓋一字槽中間部分和上殼體側(cè)面棱邊進(jìn)行圖像采集。

將上述圖像采集的結(jié)果轉(zhuǎn)換到同一坐標(biāo)系下,根據(jù)兩個(gè)圖像的相對(duì)位置關(guān)系,調(diào)整壓裝夾具(上部),使上端蓋一字槽側(cè)面與上殼體側(cè)面平行。

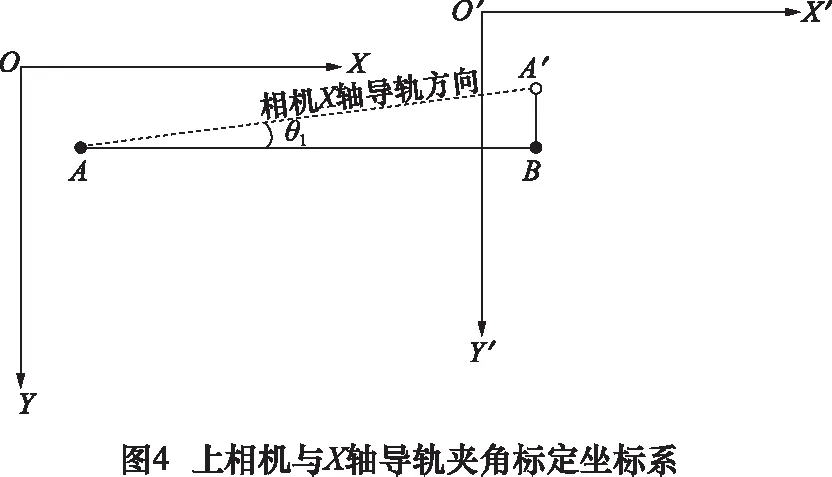

由于視覺(jué)裝置是由上下兩臺(tái)CCD相機(jī)構(gòu)成,而兩臺(tái)相機(jī)在安裝過(guò)程中必定要產(chǎn)生裝配誤差——相對(duì)位置誤差和角度誤差,其中對(duì)壓裝平行度有影響的是角度誤差,因此須對(duì)其進(jìn)行標(biāo)定。具體標(biāo)定方法如下:在進(jìn)行上下相機(jī)角度誤差標(biāo)定時(shí),以相機(jī)X軸導(dǎo)軌為基準(zhǔn),分別測(cè)量上相機(jī)坐標(biāo)系X軸和下相機(jī)坐標(biāo)系X軸與相機(jī)X軸導(dǎo)軌的夾角,這樣就得到了上下相機(jī)X軸之間的角度誤差。

在測(cè)量上相機(jī)坐標(biāo)系X軸與相機(jī)X軸導(dǎo)軌之間的夾角時(shí),將光學(xué)標(biāo)準(zhǔn)尺安裝在壓裝夾具(上部)上,使相機(jī)沿X軸導(dǎo)軌前進(jìn)至位置1采集一張圖片,設(shè)此時(shí)相機(jī)坐標(biāo)系為XOY,取其中一點(diǎn)A;然后繼續(xù)前進(jìn)至位置2再采集一張圖片,設(shè)此時(shí)相機(jī)坐標(biāo)系為X′O′Y′,取其中一點(diǎn)B,點(diǎn)B是點(diǎn)A在坐標(biāo)系X′O′Y′的對(duì)應(yīng)點(diǎn),由于上相機(jī)X軸與相機(jī)X軸導(dǎo)軌之間存在夾角,因此點(diǎn)B和點(diǎn)A在Y軸方向上必然存在差異,具體情況如圖4所示。同理可測(cè)下相機(jī)坐標(biāo)系X軸與相機(jī)X軸導(dǎo)軌之間的夾角,從而得到上下相機(jī)X軸之間的夾角為0.722 9°,進(jìn)而通過(guò)程序控制在將兩個(gè)圖像轉(zhuǎn)換到同一坐標(biāo)系時(shí),進(jìn)行角度誤差補(bǔ)償,使壓裝平行度滿(mǎn)足要求。

2.2 壓力-位移補(bǔ)償

在進(jìn)行射流盤(pán)組件壓裝時(shí),由于壓裝力較大,壓裝夾具(下部)在受壓情況下會(huì)產(chǎn)生一定的變形。當(dāng)壓裝夾具(下部)發(fā)生變形時(shí),被其夾持的零件——上殼體會(huì)向下移動(dòng),如果不對(duì)由壓裝力產(chǎn)生的變形進(jìn)行補(bǔ)償,被壓裝的中間件就會(huì)壓不到位,即無(wú)法保證組件的壓裝高度差,因此須對(duì)壓裝夾具(下部)的受壓變形量進(jìn)行標(biāo)定,即壓力-位移補(bǔ)償。

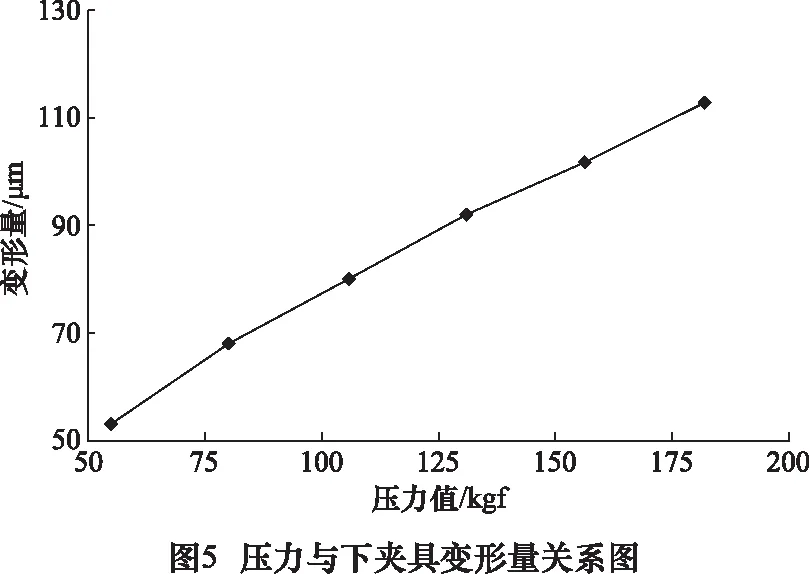

標(biāo)定時(shí)應(yīng)先將壓裝夾具(下部)工裝全部取下,通過(guò)控制程序使上橫梁向下運(yùn)動(dòng),使壓裝夾具(上部)與事先放置的量塊表面接觸,此時(shí)觀察壓力傳感器的讀數(shù),當(dāng)讀數(shù)發(fā)生突變時(shí),將光柵尺讀數(shù)清零。此時(shí)通過(guò)控制程序使上橫梁緩慢向下運(yùn)動(dòng),同時(shí)記錄不同位置時(shí)壓力傳感器的讀數(shù)和光柵尺的讀數(shù),這樣就得到了壓裝夾具(下部)在不同壓力作用下的變形量。標(biāo)定數(shù)據(jù)如表1所示。

表1 壓裝夾具(下部)受力變形標(biāo)定數(shù)據(jù)

壓力值/kgf54.880.2105.6變形量/μm536880壓力值/kgf131.0156.4181.8變形量/μm92102113

根據(jù)表1中的數(shù)據(jù),擬合出壓裝力與壓裝夾具(下部)受壓變形量之間的關(guān)系曲線(xiàn),如圖5所示。

由于射流盤(pán)組件的最大壓裝力在60~180 kgf,因此在測(cè)量壓裝夾具(下部)受壓變形時(shí),選擇表1中的壓力值。根據(jù)圖5進(jìn)行壓力值和變形量之間的關(guān)系擬合,得到:

y=0.465x+29.5

式中:y為變形量,μm;x為壓力值,kgf。

將上述關(guān)系編入控制程序中,使壓裝夾具(下部)的受壓變形得到補(bǔ)償,從而保證壓裝高度差。

3 射流盤(pán)組件壓裝實(shí)驗(yàn)

為驗(yàn)證標(biāo)定結(jié)果的正確性,利用已研制的壓裝設(shè)備對(duì)14套射流盤(pán)組件進(jìn)行壓裝實(shí)驗(yàn)(如圖6所示)。

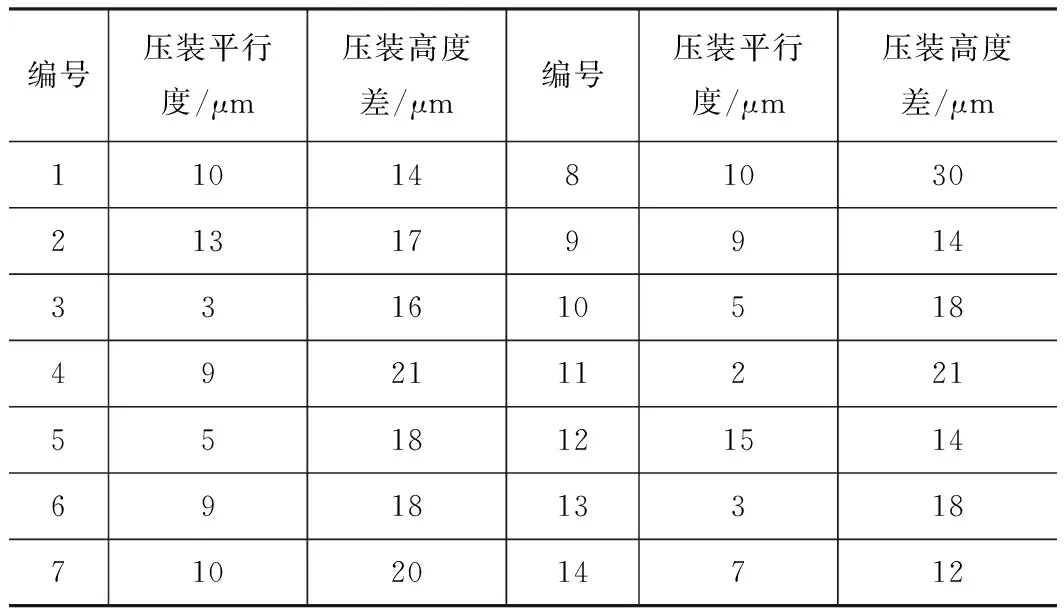

中間件壓裝完成后,檢測(cè)其壓裝平行度和壓裝高度差,具體結(jié)果如表2所示。

表2 射流盤(pán)組件壓裝實(shí)驗(yàn)結(jié)果

編號(hào)壓裝平行度/μm壓裝高度差/μm編號(hào)壓裝平行度/μm壓裝高度差/μm110148103021317991433161051849211122155181215146918133187102014712

4 結(jié)語(yǔ)

針對(duì)射流盤(pán)組件的壓裝精度指標(biāo)要求,對(duì)已研制的精密自動(dòng)化壓裝設(shè)備的視覺(jué)裝置和壓裝力-位移關(guān)系進(jìn)行標(biāo)定。通過(guò)對(duì)二者的標(biāo)定,使壓裝設(shè)備滿(mǎn)足了射流盤(pán)組件的壓裝精度指標(biāo)要求。對(duì)14套射流盤(pán)組件進(jìn)行了壓裝實(shí)驗(yàn),壓裝結(jié)果表明:中間件壓裝平行度≤±0.01 mm、射流盤(pán)組件中間件壓裝高度差在0.01~0.03 mm。組件壓裝精度滿(mǎn)足使用要求,壓裝設(shè)備能夠完成射流盤(pán)組件壓裝作業(yè)。