汽車平衡軸總成分裝臺設計*

溫承欽 林文芳

(重慶公共運輸職業學院,重慶 402247)

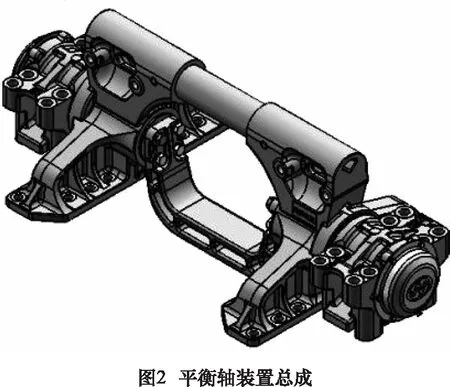

平衡軸總成如圖1由平衡軸裝置總成如圖2、鋼板彈簧總成、騎馬螺栓、板簧壓板、鎖緊螺母等件組成。平衡軸總成裝配過程是先將鋼板彈簧總成吊上裝配平臺進行定位、對中、校平,然后將平衡軸裝置總成吊上裝配臺與鋼板彈簧總成嵌合一起,通過板簧壓板、騎馬螺栓、鎖緊螺母牢固地聯接成一體。平衡軸總成是雙聯驅動橋汽車的重要部件之一,在汽車行駛中起傳遞動力、減震、支承載荷的作用。其裝配質量直接影響到汽車行駛穩定性及安全性,必須重點管控。目前,某重型汽車公司汽車平衡軸總成裝配還是純手工完成,鋼板彈簧總成吊上裝配平臺后,由操作工人用榔頭憑借自身經驗、感覺對其進行校平、找正。工人勞動強度大、耗時長且裝配質量不穩定。單件裝配周期與工人技術熟練度、體能有很大關系。目前,裝配平衡軸總成的生產周期為9 min/件,分成3道工序完成。第一工序完成平衡軸裝置總成、板簧組件、騎馬螺栓、緊固螺母、板簧壓板鏈接一體;第二工序完成兩板簧組件校平,調整兩板簧組件間距滿足將平衡軸總成通過平衡軸支架、聯接螺栓與車架牢固鏈接一體后,兩板簧組件內側面與車架上的側滑板能夠相對滑動無干涉現象且保持適當的間隙;第三工序通過擰緊機對平衡總成上的騎馬螺栓緊固螺母進行擰緊且達到設計要求的扭力矩,然后人工再用扭力扳手對每顆螺母進行扭力矩檢驗測試。就目前生產狀況,按一個班有效工作時間8 h,第一工序分兩小組同時進行,一條生產線一天的產量約為53.3件。正常工作時間狀態下,平均月產量為1 200件,這樣的產能是不能適應企業發展需求的。改進平衡軸總成裝配工藝、提高勞動生產率、降低勞動強度和制造成本成為關鍵。本工裝針對目前生產節拍及低效率狀況,將平衡軸總成裝配的3道工序合并為一道工序進行,旨在提高裝配精度和生產效率。本文針對汽車平衡軸總成裝配工藝改進所涉及到的裝配平臺設計[1]進行分析、說明。

1 工件定位、壓緊分析

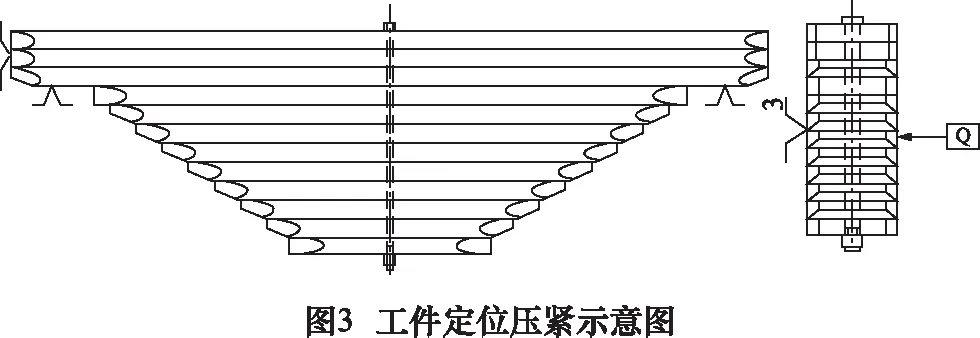

1.1 工件定位、壓緊示意圖。

如圖3。

1.2 工件定位、壓緊目的

由圖3可知,鋼板彈簧總成長度方向限制一個移動自由度,保證兩個鋼板彈簧總成的對稱中心面共面,鋼板彈簧總成鉛垂方向限制兩個自由度,確保兩個鋼板彈簧總成處于同一水平面的要求,鋼板彈簧總成側平面限制三個自由度,且在另一側面施加載荷,將工件推向定位面并壓緊、壓平。從而確保鋼板彈簧總成中各板簧片滿足鋼板彈簧總成整體鉛垂面共面要求。完成定位壓緊[2]后,便于操作者將平衡軸裝置總成起吊,同時將平衡軸裝置總成中的平衡軸殼中鋼板彈簧總成定位銷孔與鋼板彈簧總成上的定位螺栓對中,將板簧嵌入平衡軸殼的板簧槽中,同時定位螺栓落入平衡軸殼的定位孔中。借助騎馬螺栓、鎖緊螺母、板簧壓板完成平衡軸總成的裝配。

2 分裝臺定位系統分析

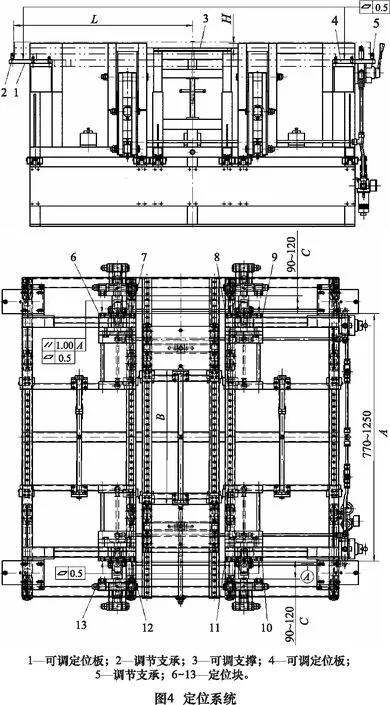

2.1 定位系統構成

由圖4可知,該定位系統中可調定位板1、4共四件且水平方向共面,其平面度允差不大于0.5 mm。調節支承2、5分別固定在可調定位板1、4上,通過左右移動調整可調定位板1、4的位置以及調節支承2、5裝在不同的螺孔位置上實現調節L的尺寸大小。可調支撐3通過雙頭支承螺桿調節H的尺寸。可調支撐3共兩組,水平間距為B,通過調節雙頭螺桿實現對尺寸B的調整。兩件可調支撐3其水平面通過相關升降螺桿的調節而達到水平面共面需要。定位塊6、7、8、9其鉛垂面互為共面,平面度允差不大于0.5 mm,定位塊10、11、12、13其鉛垂面互為共面,平面度允差不大于0.5 mm,且兩鉛垂面間不平行度允差不大于1 mm。間距A可在770~1 250 mm任意調整。

2.2 定位系統功能

裝配鋼板彈簧總成與平衡軸裝置總成前,需先將兩套鋼板彈簧總成的定位平面定位在可調定位板1、4組成的平面上,確保兩鋼板彈簧總成位于同一水平面。同時,以鋼板彈簧總成長度方向上一端通過調節支承2或5定位,即調整確定好L的尺寸保證兩組鋼板彈簧總成的對稱中心面共面。定位塊6、7、8、9組成的鉛垂面與定位塊10、11、12、13組成的鉛垂面分別對兩套鋼板彈簧總成的一側面定位,確保兩鋼板彈簧總成在鉛垂面上的平行要求。調節支撐3用于定位平衡軸裝置總成中的平衡軸支架,確保平衡軸軸心線平行于水平面。調節A、B、C、H、L尺寸,可以滿足不同型號平衡軸總成的裝配定位[3]需要。

3 分裝臺壓緊系統分析

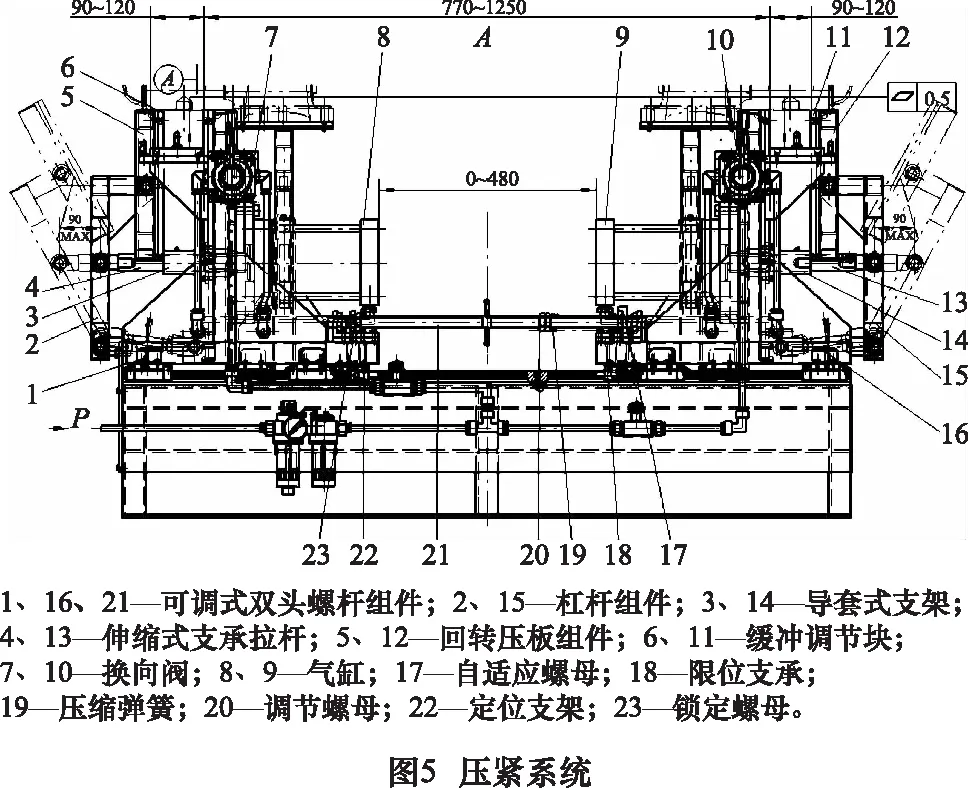

3.1 壓緊系統構成

由圖5可知,壓緊系統由23個主要零部件組成,其中,可調式雙頭螺桿組件1、16,通過調整該組件,可滿足不同寬度鋼板彈簧的壓緊夾持處于最佳狀態。杠桿組件2、15將氣缸部分拉力通過伸縮式支承拉桿4、13,雙頭螺桿組件1、16傳遞給回轉壓板組件5、12上,從而實現對鋼板彈簧總成側面的擠壓。導套式支架3、14維持氣缸8、9運行安全、平穩,確保系統加載、卸載安全可靠。緩沖調節塊6、11確保鋼板彈簧總成中每片板簧鋼側面均受到擠壓力作用。啟動換向閥7、10,實現系統加載、卸載轉換。自適應螺母17、限位支承18、壓縮彈簧19、調節螺母20、可調式雙頭螺桿組件21、定位支架22、鎖緊螺母23組成自適應調節機構,確保整個平臺運行安全、可靠[4]。

3.2 壓緊系統功能

由圖4可知,鋼板彈簧總成吊放在可調定位板1、4上,實現水平面定位,側面定位于由定位塊6、7、8、9組成的鉛垂面上(或由定位塊10、11、12、13組成的鉛垂面)。完成鋼板彈簧總成所有定位找正后,由圖5可知:啟動換向閥7、10,氣缸8、9動作,通過可調式雙頭螺桿組件1、16,杠桿組件2、15,伸縮式支承拉桿4、13,回轉壓板組件5、12,緩沖調節塊6、11實現對鋼板彈簧總成側面施加載荷,在此載荷作用下,構成鋼板彈簧總成的每片板簧側面完成共面要求,從而為平衡軸總成裝配做好準備。

平衡軸總成裝配過程中,啟動壓緊機構將兩側的板簧組件壓平在各自定位面上,由于兩定位面間的平行度誤差及平衡軸總成的制造誤差,必然導致兩鋼板彈簧總成間的平行度誤差與夾具定位面間的平行度誤差的不一致,剛性的夾具平行度誤差與剛性的平衡軸總成兩鋼板彈簧總成間平行度誤差必然導致裝配中夾具的擠壓變形。平衡軸總成裝配完成后,啟動換向閥7、10,實現系統卸載,平衡軸總成吊離裝配臺轉入下一道工序。在此過程中,由于起吊不平衡導致兩組鋼板彈簧總成側平面與裝配臺定位面不平行,致使鋼板彈簧總成對鉛垂定位面產生一定的沖擊力,該沖擊力對裝配平臺的安全穩定性和精度是有副作用的。如圖5所示,鑒于上述兩種因素考慮,系統配備了由自適應螺母17、限位支承18、壓縮彈簧19、調節螺母20、可調式雙頭螺桿組件21、定位支架22、鎖緊螺母23等組成的自適應調節機構,從而確保裝配平臺安全、穩定可靠。

3.3 壓緊方式與壓緊力

根據工藝設計要求,每組鋼板彈簧組件側面所受壓力在800~1 200 kgf之間,由于每組板簧要受到兩處擠壓力作用,因而,每處壓力不得小于400 kgf。從安全性,穩定性方面考慮,壓緊方式采用杠桿式內拉壓緊,雖然該方式的有效壓緊力不大于氣缸拉力,但是由于內拉式壓緊確保了系統中氣缸所產生的所有力內斂,夾具本身變形小且系統安全穩定性高。

根據目前企業生產狀況,壓縮空氣的氣壓大多在6~7個大氣壓間,為了滿足該夾具壓緊力的要求,本夾具的氣缸選型為西南氣動QGA-160×100,6個大氣壓下該氣缸拉力11 106 N,理論有效壓力為0.521×11 106≈5 786 N,板簧組件整體所受壓力為1 157.2 kgf,滿足工藝設計要求。

3.4 自適應調節機構的工作原理

該夾具工作前,根據所裝平衡軸總成的規格,需將夾具定位尺寸A調整到所裝平衡軸總成規定的兩鋼板彈簧總成定位槽間距的尺寸上偏差+0.5 mm.調整好該尺寸后用鎖緊螺母將雙頭螺桿一端(未裝彈簧一端)緊固,然后調整壓縮彈簧的彈性變形量,保證彈力不低于30 kgf,剩余變形量不低于10 mm,調整完畢后加以鎖定。

4 氣路系統分析

按照工藝要求,分裝臺壓緊機構需要分別對兩組鋼板彈簧總成側面進行加載壓平且各自獨立。為此,每個鋼板彈簧總成的加載與卸載就須單獨由一個控制閥完成。每個鋼板彈簧總成所需加載壓力要求在800~1 000 kgf。由圖6可知,該氣路系統選用了4個缸徑φ160 mm的雙行程氣缸作為壓緊機構的動力源,當氣壓在0.6 MPa時單個氣缸的拉力不低于1 100 kgf。其中手動換向閥9控制氣缸7、8動作,手動換向閥14控制氣缸11、12動作。為了降低氣路工作時的噪音,分別給換向閥9、14配置了消音器10、13。單向節流閥6、5分別控制氣缸7、8和11、12的運行速度,確保壓緊機構[5]運行安全、平穩。過濾、減壓、油霧二聯件1起到對進入氣缸前的高壓氣中雜質、水分進行過濾處理,然后根據工作實際需要可對過濾后的高壓氣進行降壓處理,降壓后的高壓氣進入油霧室進行油霧處理后進入氣缸推動活塞工作,同時對氣缸進行潤滑保護延長氣缸壽命[6]。手拉閥3配上消音器2降低了在工作中的噪音;與單路開閉式快速接頭4配合,實現控制導軌中剎車用鉗制器的開、閉狀態。

5 平臺整體運行描述

根據不同型號的平衡軸總成的規格、尺寸,啟動鉗制器解除對相關導軌的鎖定;松開其它相關定位件的鎖緊機構[7],將裝配平臺各相關定位件調整到合適位置。見圖4,調整好A、B、C、H、L尺寸后對各定位件進行鎖定。隨后分別將兩組鋼板彈簧總成起吊到平臺上進行定位找正,啟動換向閥,氣缸動作,壓緊機構分別對兩組鋼板彈簧總成側面加載壓平,確保兩組鋼板彈簧總成側面互為平行,且對稱中心面共面。起吊平衡軸裝置總成,平衡軸殼中板簧定位銷孔與鋼板彈簧總成上定位螺栓對中配合,鋼板彈簧總成嵌入平衡軸殼的板簧槽內,然后由板簧壓板、騎馬螺栓、鎖緊螺母將平衡軸殼與鋼板彈簧總成緊固一起完成平衡軸總成裝配。啟動換向閥,卸除鋼板彈簧總成上的載荷,解除約束;啟動相關導軌鉗制器解除導軌鉗制。起吊已裝配好的平衡軸總成離開裝配平臺轉入下道工序[8]。

6 結語

該分裝平臺實現了平衡軸總成裝配過程中鋼板彈簧總成的自動壓平找正,取代了原來的手工找正、校平;板簧組件間距確定;擰緊機擰緊鎖緊螺母;同時實現鎖緊螺母扭力矩在線檢測;減輕了工人勞動強度,裝配質量更加穩定可靠。同時將原裝配工藝的三道工序優化成一道工序,縮短了單件裝配周期,由原來的9 min/件縮短至6 min/件,提高了單班產能及生產效率,滿足了企業生產高峰的需要。