淺談汽車用焊裝膠的黏度特性及對施工性和貯存穩定性的影響

萬福榮,李 程,高之香,李建武,石震鵬,丁洪恩

(三友(天津)高分子技術有限公司,天津 300211)

上世紀60年代,汽車工業開始應用膠粘劑。我國自20世紀80年代中期先后從德國、美國、日本和法國等國家通過合資等方式先后引進了先進的汽車生產技術并將汽車膠帶入了中國。經過不斷的消化、吸收,自20世紀90年代開始,我國也逐步建立起自主的汽車膠工業。進入21世紀,在汽車材料國產化過程中,我國研制出一批新的、更專用化的膠粘劑[1]。轎車已進入尋常百姓之家,隨著人們生活水平的提高和環保意識的增強,汽車膠粘劑、密封膠品種的開發應用已成為人們關注的熱點[2]。

在汽車制造中,為了防止焊縫處的縫隙不嚴導致的漏水、透風和腐蝕現象發生,提高車身的密封性、防銹性和減振降噪性能,需要在白車身焊接過程中車身鈑金局部縫隙區域進行必要的涂膠工藝[3]。汽車車身焊裝用膠主要包括點焊密封膠、減振膨脹膠、環氧折邊膠和高強度結構膠等。其中點焊密封膠主要用于車身鈑金件之間的焊接縫隙,如前擋板、側圍外板、輪罩內板和側圍上端加油口盒等零部件之間,起密封防水作用;減振膨脹膠主要用于車身頂蓋與加強梁、發動機罩與發動機蓋內板、行李箱蓋與行李箱蓋內板以及車門外板與防撞梁之間等需要減振的部位,起到減振、控制共振和阻尼的作用;環氧折邊膠主要用于前后門、前后蓋和前翼子板等折邊部位,其粘接強度較高,起到替代焊點、美觀的作用,還提高了防腐、防銹能力;高強度結構膠應用在發動機中罩與前后加強梁等部位,粘接強度較高,以粘代焊,減少焊點,解決中罩表面焊點麻坑等問題,改善了汽車外觀質量[4~6]。根據三友(天津)高分子技術有限公司多年來制造焊裝膠的經驗,本研究簡單介紹了焊裝膠生產中的黏度特性,并討論了黏度對焊裝膠施工性能和貯存穩定性的影響,為焊裝膠的生產和使用廠家提供參考。

1 焊裝膠黏度測量方法

焊裝膠黏度主要采用旋轉黏度計和壓流黏度計法來測量。每種黏度計的選擇都有適用特定的黏度范圍和剪切速率范圍,每種測試方法都有其自己的特性和限制條件,不能直接進行轉換,因此測量焊裝膠黏度應選擇合適的測量儀器及測試條件,并在測試報告中注明。

1.1 旋轉黏度計

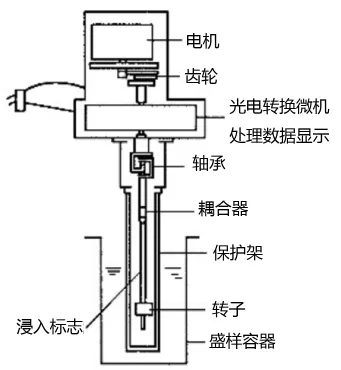

旋轉黏度計測量的黏度是動力黏度,由于大多數流體屬于非牛頓性流體,所以是基于表觀黏度隨剪切速率變化而呈可逆變化的。在特定轉子、轉速下測定的黏度值稱為“表觀黏度”,這種黏度的測定也就成為“相對測定”。旋轉黏度計種類較多,常用的有同軸雙重圓筒和單一圓筒式2類,如美國的Brookfield旋轉黏度計、國產的NDJ和NXS系列的旋轉黏度計。每臺儀器還配有多個轉筒或轉子(4~9個),或者多種配件,可切換多種轉速(3~7種),擴大了儀器的使用場合和測量范圍,測試示意圖如圖1所示。焊裝膠的旋轉黏度的測試標準主要有GB/T 2794、ASTM D1824和ASTM D2196等。

圖1 旋轉黏度測試示意圖Fig.1 Schematic of rotating viscosity test

1.2 壓流黏度計

壓流黏度計適用于高黏性產品的質量控制。由于焊裝膠的黏度較高,用旋轉黏度計測量的誤差有時會比較大,因此當焊裝膠黏度上升到80 Pa·s(剪切速率50/s-1)時,建議選用壓流黏度計進行測量。測試壓流黏度使用的設備包括壓流黏度計、天平、支架、壓力表、調節閥、秒表、黏度杯和砝碼等,示意圖如圖2所示。測試時,將壓力調節到0.4~0.5 MPa,流出嘴直徑有2 mm、2.54 mm和3 mm等。記錄1 min內擠出到天平架上的出膠量,平行測定3次,取3次出膠量的平均值作為壓流黏度值,單位為g/min。焊裝膠壓流黏度的測試標準有ASTM D1823、ASTM D3835等。

圖2 壓流黏度測試示意圖Fig.2 Schematic of pressure viscosity test

2 黏度對施工性能的影響

黏度是焊裝膠使用較為重要的指標之一,對施工性能影響較大。焊裝膠的涂膠方式主要有人工手動涂膠和機器人自動涂膠2種[7]。不管何種涂膠方式,黏度對涂膠質量的好壞都起到了關鍵作用,黏度過大,涂膠困難,涂膠時間延長,耽誤生產進程,容易出現拉絲等狀況,需要有專業人員進行后續處理,同時對被粘件潤濕性較差,粘接強度較低;黏度太小,流掛現象嚴重,容易出現還未進入烘道內焊裝膠已經偏離原來的位置。要達到理想的膠層厚度,必須增加涂膠次數,否則影響強度,造成資源浪費,因此焊裝膠必須有適當的黏度。

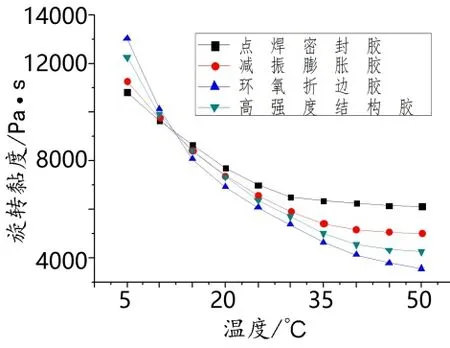

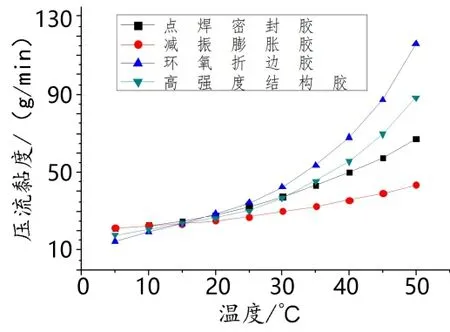

溫度對焊裝膠的黏度影響十分顯著。溫度升高,焊裝膠的黏度下降,不同類型的焊裝膠黏度的下降程度是不同的。黏度隨溫度的變化叫黏溫特性。一般可用黏溫曲線,以經驗公式或黏度指數來表示黏度與溫度的關系,黏度隨溫度的變化越小,對施工環境的影響也越小。黏溫曲線可直觀地反映出黏度隨溫度的變化。黏溫曲線平緩的焊裝膠,其黏度隨溫度的變化程度較小,黏溫特性較好。本研究測定了三友(天津)高分子技術有限公司的4種焊裝膠的黏溫曲線,包括點焊密封膠(型號為SY-231A-1)、減振膨脹膠(型號為SY-221)、環氧折邊膠(型號為SY-242)和高強度結構膠(型號為SY-248)。圖3為焊裝膠的旋轉黏度-溫度關系曲線(Brookfield DV2THB型黏度計,7號轉子,轉速0.6 r/min),圖4為焊裝膠的壓流黏度-溫度關系曲線(壓力為0.5 MPa,出膠口徑為2.54 mm,出膠口長度為16 mm)。從中可以看出,旋轉黏度隨溫度的變化程度,環氧折邊膠>高強度結構膠>減振膨脹膠>點焊密封膠;壓流黏度隨溫度的變化程度,環氧折邊膠>高強度結構膠>點焊密封膠>減振膨脹膠。這種現象是焊裝膠自身特性造成的,環氧折邊膠和高強度結構膠的環氧樹脂含量較大,而環氧樹脂的黏度隨溫度的變化也較大,導致其黏溫特性較差。為了避免溫度變化帶來的施工問題,焊裝膠生產廠家需要根據季節的不同來調整黏度。使用廠家也應在焊裝膠規定的使用溫度范圍內進行涂膠施工,有條件的使用廠家可以選擇帶有保溫功能的膠槍或者自動打膠機進行施工。

圖3 焊裝膠旋轉黏度和測試溫度關系曲線Fig.3 Relationship between rotational viscosity of welding adhesives and test temperature

圖4 焊裝膠壓流黏度和測試溫度關系曲線Fig.4 Relationship between pressure viscosity of welding adhesives and test temperature

3 黏度對貯存穩定性的影響

焊裝膠貯存期通常是指在存放一定時間后觀察外觀和涂布以測定黏度和強度不發生變化的時間,焊裝膠的貯存期是焊裝膠必須考慮的重要問題,是判斷焊裝膠質量好壞的一項重要指標。

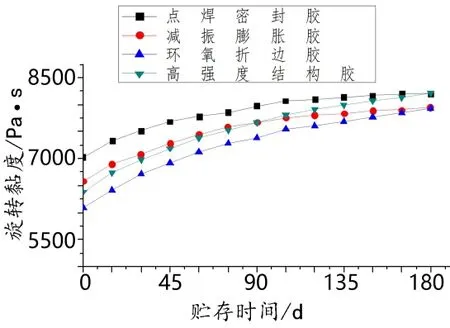

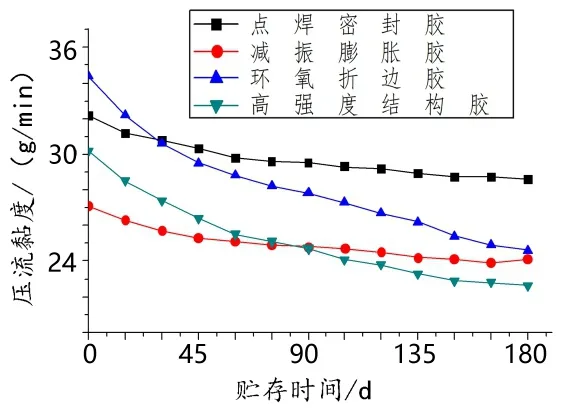

由于焊裝膠的保質期一般為180 d,測定了上述4種焊裝膠在溫度為(23±2)℃、相對濕度為(50±5)%的標準狀態下黏度隨貯存時間變化的關系。圖5為焊裝膠旋轉黏度和貯存時間關系曲線(Brookfield DV2THB型黏度計,7號轉子,轉速為0.6 r/min),圖6為焊裝膠壓流黏度和貯存時間關系曲線(壓力為0.5 MPa,出膠口徑為2.54 mm,出膠口長度為16 mm)。由此可以看出,焊裝膠的黏度隨貯存時間的延遲逐漸升高,尤其是環氧折邊膠和高強度結構膠更為明顯,這是由于這2種膠粘劑中的固化劑雖然為潛伏性固化劑,但在常溫下也與環氧樹脂進行緩慢的化學反應,形成高分子鏈結構,宏觀表現為黏度逐漸增大,甚至出現假固現象。這就要求使用廠家要嚴格保證這2種膠的貯存溫度在25 ℃以下,以免影響產品的正常使用。

圖5 焊裝膠旋轉黏度和貯存時間關系曲線Fig.5 Relationship between rotational viscosity of welding adhesives and storage time

圖6 焊裝膠壓流黏度和貯存時間關系曲線Fig.6 Relationship between pressure viscosity of welding adhesives and storage time

上述操作需要將膠自然放置180 d以上,無法快速判斷焊裝膠的貯存穩定性。生產實踐中焊裝膠貯存穩定性采用加速熱老化的方式進行測定,以黏度變化率來表征。

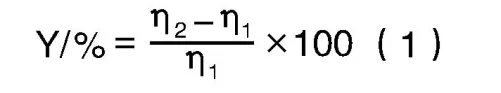

黏度變化率Y由式(1)計算:

式中:Y —黏度變化率(%);η1—膠粘劑在(23±2)℃下放置24 h的黏度;η2—膠粘劑在(40±2)℃下貯存168 h,然后將膠粘劑取出,在(23±2)℃下放置24 h后的黏度。

取3次的平均值作為測定結果,一般認為黏度變化率Y小于30%即滿足要求,質量控制較好的焊裝膠的黏度變化率小于10%。

4 結語

黏度作為焊裝膠生產中需要控制的重要指標,是影響其施工性及貯存穩定性的重要因素。由于汽車廠使用焊裝膠時采用氣動的方式涂膠,與壓流黏度的測試原理更為相近,因此,在生產、使用時應把壓流黏度作為主要參考因素,而旋轉黏度作為次要參考因素。另外,由于焊裝膠的黏度受氣候影響較大,使用廠家應按照焊裝膠規定的溫度進行貯存和使用。此外,焊裝膠生產廠家需要總結出焊裝膠合適的黏度控制手段,研發溫度穩定性更優異的焊裝膠,為產品提供更長的保質期及卓越的施工性能,以滿足主機廠對貯存期、施工性及更多性能的要求。