鍋爐末級過熱器氧化皮堵塞爆管規律性偏差分析及處理

陳永生

(福建華電電力工程有限公司,福州 350003)

1 設備概況

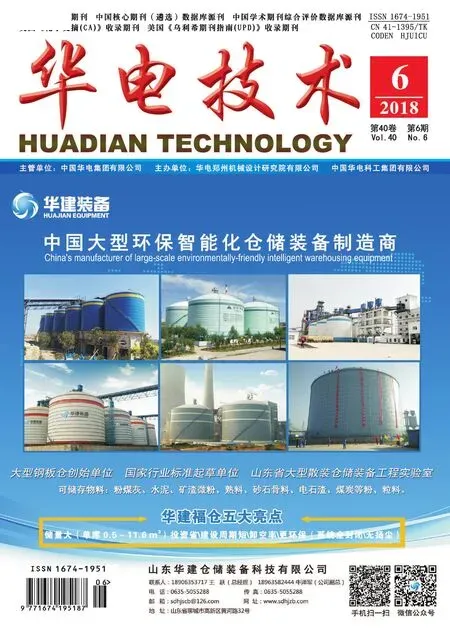

某電廠#2鍋爐為600 MW超臨界、四角切圓燃燒鍋爐,Π形露天布置,過熱器系統按蒸汽流向分為4級:頂棚和包墻過熱器、分隔屏過熱器、后屏過熱器及末級過熱器。末級過熱器布置在水平煙道,與煙氣逆流布置,共82屏,沿爐膛寬度均布,每屏由12根管子組成,總計984根管子。末級過熱器系統流程如圖1所示,蒸汽從后屏過熱器出口集箱分2路經二級噴水減溫后進入末級過熱器進口集箱,通過末級過熱器到末級過熱器左、右出口集箱,再引至2根主蒸汽管道送往汽輪機。

圖1 末級過熱器系統流程

2 氧化皮堵塞爆管情況

#2鍋爐投產運行12 000 h后,3年內末級過熱器陸續發生了7次氧化皮堵塞爆管,具體情況見表1。

表1 末級過熱器氧化皮堵塞爆管情況

3 氧化皮堵塞爆管規律分析

3.1 流量偏差

(1)集箱形式影響。為使介質充分混合,#2鍋爐設計時在各級過熱器之間均采用大直徑管道及三通連接,末級過熱器進口集箱規格為?406.4 mm×57.75 mm,出口集箱為?558.8 mm×112.7 mm;同時,過熱器管主要規格為?38.1 mm×7.96 mm和?38.1 mm×9.03 mm,內徑較小,流量分配也更均勻[1],進出口集箱布置也有利于屏間流量均布。查閱設計文件,末級過熱器校核計算出的蒸汽流量偏差為6.57%,因此集箱形式造成的屏間流量偏差可忽略。

(2)三通因素影響。如圖1所示,末級過熱器進口集箱有2處三通區域,分別在左起第16~24和第58~66屏間。蒸汽高速進入集箱后,會在三通區域產生渦流,某一部分壓力降低,管子兩端壓差減小,流量降低[2];同時,三通區域管子還存在導致管壁溫度升高和氧化皮生成、剝落加快的因素,如減溫水霧化不良或蒸汽帶水而導致的水塞[3]、蒸汽濕度大等,特別是啟停爐和低負荷階段,因此三通區域的過熱器管氧化皮堵塞超溫爆管風險較大。爆口管19-2和22-4正好在左側三通區域內。

(3)同屏流量偏差。從同一屏分析,第1根管因在外側,管子長度長,吸熱量大,流動阻力大,蒸汽流量偏小,是風險較大的管;同樣,第4,6根管由于存在懸掛管段,也存在蒸汽流量小和吸熱量大的問題,導致爆管風險加大。從7次爆口管分布情況看,同屏流量偏差因素影響并不突出。

3.2 煙溫偏差

#2鍋爐為順時針四角切圓燃燒方式,在爐膛出口存在氣流的殘余旋轉和氣流轉向產生的二次渦流,末級過熱器沿寬度方向的典型吸熱偏差(即屏間煙氣吸熱偏差)近似呈“M”形分布[4],為左高右低型。峰頂區域的管子熱負荷大,內壁氧化皮生成和剝落堵塞造成超溫爆管的風險也相應加大。爆口管8-8在左側峰頂區域,即在最大偏差管附近,46-4,46-9,47-9在靠近右側峰頂區域,偏差系數較左側峰頂區域的小,7次中有3次發生在此區域,說明存在一定的規律偏差。

3.3 爆口部位

7次爆口,有5次發生在熱段出口下彎頭及附近部位,為蒸汽溫度較高且煙氣側熱負荷較大部位,2次在熱段出口頂棚下方2~3 m部位,為蒸汽溫度接近最高值部位,均為容易引發超溫的部位。

3.4 規律偏差

爆口管8-8,19-2,22-4符合規律分析;爆口管36-7不在蒸汽流量和煙溫偏差較大區域,理論上講氧化皮堵塞超溫爆管風險較小;爆口管46-4,46-9,47-9吸熱偏差不在最大區域且密集,存在一定偏差:故4處爆口存在一定規律偏差。

4 規律偏差分析

從結構可以看出,爆口管所在的36屏與左側中間屏41屏相距5屏,爆口管所在的46,47屏與右側中間屏42屏相距4屏和5屏。

(1)進口集箱內部檢查。對第36,46,47屏進口集箱內部進行擴大范圍內窺鏡檢查,排除了異物堵塞情況。

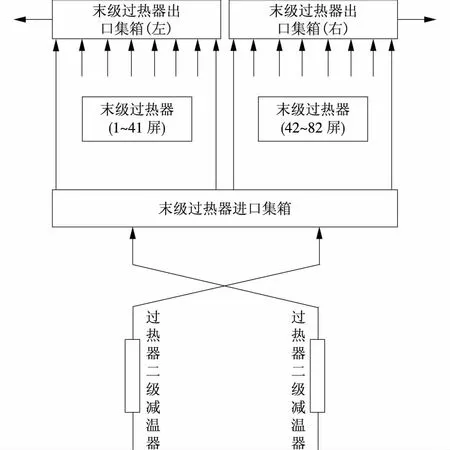

(2)爐膛上部及煙道檢查。沿煙氣流向對爐膛上部、水平煙道、轉向室及后煙井區域進行檢查(如圖2所示)。發現從高溫再熱器開始往后的受熱面中部均存在不同程度的積灰,且積灰厚度呈增大趨勢,分別為高溫再熱器3屏、后水垂簾管5屏、末級過熱器9屏、低溫再熱器14屏和省煤器20屏;折焰角和延伸墻斜坡中間部位也均有積灰,其中末級過熱器第37~45屏上部靠近頂棚管部位積灰最為嚴重,整個通道基本堵塞,正好在爆口管所在的第36,46屏之間,但因在上部且受熱面檢查前均已經過吹灰,故原先未引起重視;進一步驗證檢查時,發現在第36,46屏正下方的延伸墻過熱器各有一道沖刷痕跡。

圖2 爐膛上部及煙道受熱面布置

(3)調查結果分析。沖刷痕跡表明該處正上方已形成煙氣走廊,主要是由末級過熱器中部管屏和下方的延伸墻過熱器中間部位積灰堵塞引起的,煙氣走廊內的管子吸熱量大幅增加,造成管壁溫度上升、氧化皮生成及剝落加速,導致堵塞爆管風險加大。

5 中部積灰原因分析

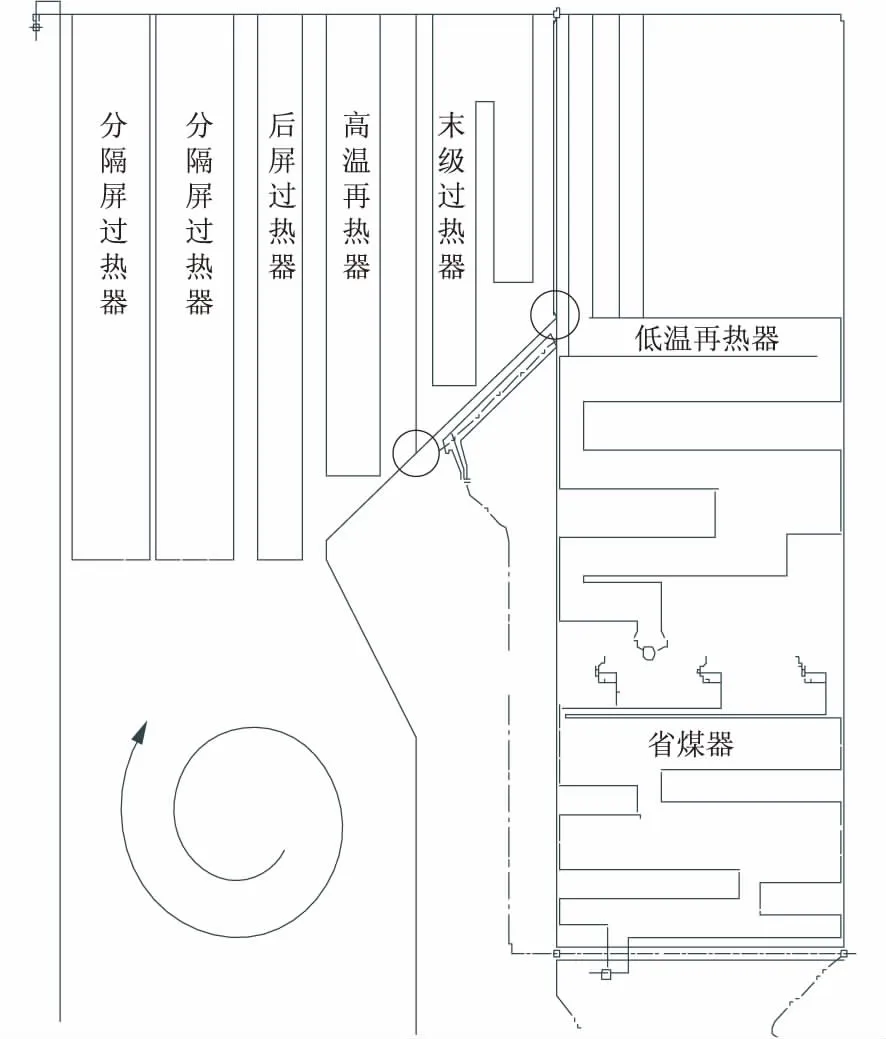

由于爐膛出口轉彎處煙氣二次渦流造成了偏流(如圖3所示)[5],且靠近頂部區域煙氣流速呈兩側高中間低的形態[6],寬度方向中間部位較易積灰,但如此嚴重的積灰還須進一步調查分析。

圖3 爐膛出口轉彎處偏流示意

(1)燃燒調整因素。通過與鄰爐比對,查閱風煤配比等各相關參數歷史曲線和燃燒調整試驗數據,并與運行人員深入溝通,排除燃燒調整因素。

(2)蒸汽吹灰因素。對相應區域蒸汽吹灰器伸入情況進行校核,左右對側吹灰槍到達限位時,吹灰距離均在規定范圍內,中部不存在吹灰死角。

(3)流場結構因素。根據就近原則,到周邊2家火電廠進行600 MW機組對沖燃燒鍋爐爐膛出口區域煙道結構調研比對,該電廠#2鍋爐爐膛寬18 816 mm,比調研電廠大約短了3 400 mm,因此在深度方向必須加長布置更多受熱面,以滿足吸熱要求。末級過熱器呈“W”形且延伸墻煙道內底部結構不同,#2鍋爐延伸墻過熱器底部進口集箱與煙氣流向平行,管子則與煙氣流向垂直,而調研電廠的鍋爐延伸墻由折焰角水冷壁管延伸構成,煙道內底部無集箱,管子與煙氣流向平行,因此該電廠#2鍋爐的煙氣阻力增大很多;另外,因延伸墻過熱器管子與煙氣流向垂直,考慮膨脹因素,與折焰角、轉向室交界處均設置有膨脹節和密封結構(圖2圓圈所示部位),煙道內側密封結構采用保溫澆注料形式。查閱保溫圖紙,發現圖紙上與折焰角交界處的保溫澆注料外形呈機翼形,而#2鍋爐有一道約220 mm高的凸肩,在與電廠內其余3臺同類型鍋爐作細節比對時,發現其余3臺鍋爐也存在同樣情況,但凸肩高度約100 mm;同時,#1,#2鍋爐延伸墻與轉向室交界處的保溫澆注料比#3,#4鍋爐大約高100 mm。

(4)調查結果分析。延伸墻與折焰角、轉向室交界的兩處保溫澆注料凸起,一定程度上擾動了折焰角、水平煙道和轉向室區域煙氣流場,增加了煙氣阻力,進一步加劇了中間部位的積灰。

6 處理措施

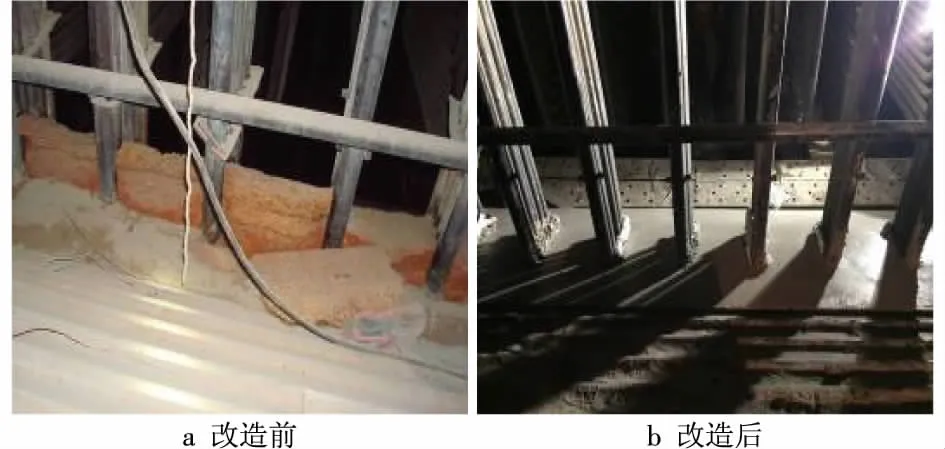

(1)清除延伸墻與折焰角交界部位的保溫澆注料,重新按設計圖紙進行施工,如圖4所示。

圖4 延伸墻與折焰角交界部位的保溫澆注料改造

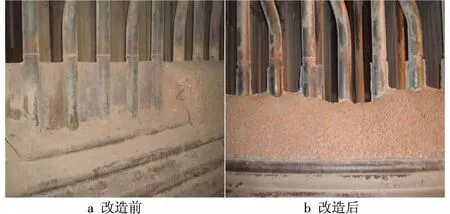

(2)清除延伸墻與轉向室交界部位的保溫澆注料,降低該處的后煙井前包墻過熱器管鰭片高度,將保溫澆注料整體降低150 mm左右,如圖5所示。

圖5 延伸墻與轉向室交界部位的保溫澆注料改造

改造后,中部積灰情況大大改善,消除了鄰近中部兩側煙氣走廊現象。

7 結論

(1)該電廠#2鍋爐末級過熱器氧化皮堵塞爆管規律出現偏差的主要原因是中部管屏和下方的延伸墻過熱器中間部位積灰堵塞,鄰近兩側形成煙氣走廊,煙氣走廊內的管子管壁溫度大幅上升導致氧化皮生成及剝落加速,增大了堵塞爆管風險。

(2)改造后中間部位積灰情況大大改善,表明延伸墻與折焰角、轉向室交界處的保溫澆注料凸起與中間部位的積灰加劇有密切相關。

(3)四管防磨防爆工作是一項長期、細致的工作,一些看似無關聯的環節也可能因改變運行環境而最終導致爐管失效,因此,開展工作時一定要重在現場、關注細節、超前控制。