某機組非停原因分析及循環水控制系統優化

陳春林,袁世通

(大唐華中電力試驗研究院,鄭州 450000)

0 引言

在火力發電廠中,循環水泵是重要輔機動力設備之一。循環水需要不間斷的為凝汽器、閉式冷卻器等設備提供所需的冷卻水,以維持汽輪機冷卻循環倍率,保證凝汽器真空。循環水控制系統的控制品質直接關系到機組運行的安全性[1-4]和經濟性[5-8]。

本文通過對某機組循環水泵跳閘導致非停事件的分析,對循環水泵、循環水泵出口蝶閥、油動力站、電泵電源柜的控制邏輯進行了優化,避免了機組再次發生類似事故,并為其他同類型機組提供了參考建議。

1 某機組非停事件概述

某廠#1機組為哈爾濱汽輪機廠有限公司制造亞臨界、一次中間再熱、單軸、單抽凝汽式汽輪機,型號為C250/N300-16.7/537/537。

4月23日,#1機組負荷220 MW,真空-91 kPa,凝汽器入口循環水壓力為0.054 MPa,B循環水泵運行,A循環水泵備用。14:47運行人員進行循環水泵定期輪換檢查工作,啟動A循環水泵。啟動后就地檢查發現A循環水泵出口門未開啟,60 s后A循環水泵聯鎖跳閘。運行人員在排查原因過程中,B循環水泵出口液控蝶閥油泵動力電源抽屜開關跳閘,B循環水泵出口門關閉,60 s后B循環水泵聯鎖跳閘。15:02機組真空降至69 kPa,低真空保護動作,機組跳閘。

隨后,在就地檢查B循環水泵出口液控蝶閥時,發現油泵動力電源抽屜電機保護控制器擴展模塊電子元件燒損,如圖1所示。更換抽屜開關后,啟動B循環水泵運轉正常,15:02#1機組重新并網。

圖1 電子元件燒損

2 機組非停原因分析

2.1 事故直接原因分析

通過分析機組跳閘經過及相關參數歷史曲線,機組跳閘原因為運行人員在A循環水泵進行定期輪換檢查,解除聯鎖后,B循環水泵出口液控蝶閥在運行中突然關閉,導致循環水中斷,機組真空迅速下降至保護動作值,機組跳閘。

2.2 事故間接原因分析

2.2.1 油站動力電源(380AC)失電分析

B循環水泵出口液控蝶閥油泵動力電源抽屜控制器擴展模塊電子元件燒損,直接導致接觸器分閘,油站動力電源消失。

該電子元件燒損主要原因為過電壓引起元件損壞,模塊電壓波動引起元件過電壓,造成元件損壞。過電流引起模塊元件損壞,大電流串入模塊中,導致電子元件燒損。電子元件老化,長時間的頻繁啟停,造成模塊中電子元件損壞。

2.2.2 B循環水泵跳閘原因分析

油站動力電源失電后,根據控制邏輯聯鎖關出口門,循環水泵出口液控蝶閥關閉與B循環水泵運行同時滿足60 s后聯鎖跳閘B循泵。該部分的保護邏輯設計合理,動作正確。

2.2.3 A泵循環水泵啟動后跳閘原因分析

循環水泵跳閘邏輯條件其中一項為A循環水泵運行后,對應出口蝶閥60 s內未開啟,循環水泵跳閘。該部分的保護邏輯設計合理,動作正確。

2.2.4 A循環水泵出口門未開原因分析

造成A循環水泵出口門未開的原因為系統液壓油壓力過低,導致出口門無法開啟。通過液控蝶閥液壓原理圖分析,造成液壓系統油壓過低原因為系統內插裝閥關閉不到位。

液壓油系統工作原理為液控蝶閥開啟時由#11主電磁閥帶電,將壓力油送至液壓油缸打開閥門,液控蝶閥關閉時,由#8快關電磁閥卸去#12插裝閥上腔油壓,油缸中油液回流至油箱。在復現試驗中,A泵啟動前液壓油系統油壓為16 MPa壓力正常,A泵啟動后發出開啟出口門指令,系統油壓下降為0 MPa,證明系統存在內部泄壓情況。從液壓系統圖分析,當插裝閥關閉不嚴時,將導致供油管路通過插裝閥于油箱相連接,導致系統油壓無法建立。液控蝶閥液壓原理如圖2所示。

圖2 液控蝶閥液壓原理

3 循環水控制系統分析與優化

3.1 油泵運行檢修優化

此次A循環水泵出口液控蝶閥無法開啟原因為油站系統內插裝閥關閉不到位,導致供油管路與油箱連通,致使系統油壓無法建立,閥門無法打開。

除對A循環水泵出口液控蝶閥及油站系統進行詳細檢查(重點對液壓驅動部分各部件)并對油質進行化驗外,建議在日常維護時,對液壓油的油質按設計要求每3個月進行過濾。同時根據使用工況,24 h連續運行時,每半年更換1次油液;8 h間斷工作時,累計運行2 400 h更換1次;確保循環水泵出口液控蝶閥安全可靠動作。

3.2 油泵聯鎖邏輯優化

油泵原邏輯為當油壓低于13 MPa時,聯鎖啟動油泵。如果油泵運行600 s內油壓沒有到達高限,油泵會強制停止運行,且強停信號為長信號,只有當可編程邏輯控制器(PLC)復位后信號才消失。在強停信號復位前,無論油壓如何變化都不會聯啟油泵。由于該運行超時信號沒有引入分布式控制系統(DCS)畫面進行監視和報警,一旦發生油泵運行超時強制停止油泵,將閉鎖油壓低聯啟油泵邏輯,系統油壓會逐漸降到0 MPa,出口液控蝶閥將失去動力源,所有聯鎖保護及手動操作將拒動。只有當PLC 系統手動復位后才可以通過油壓低信號聯啟油泵,系統重新建立油壓。

鑒于PLC 控制系統的重要保護信號(油泵運行超時、油站動力電源消失等信號)無法進行追憶,只能將就地設備指示燈報警的隱患信號引入DCS進行監視、報警并寫入歷史站記錄。

在正常情況下,油壓的建立(從0 MPa 到13 MPa以上)僅需要3~4 min,為保證設備安全,維持“油泵運行600 s內油壓沒有到達高限,發送油泵強制停止長信號”部分邏輯設計。

3.3 出口蝶閥聯鎖邏輯優化

(1)循環水泵出口液控蝶閥在PLC 邏輯聯鎖關閉其中1個條件為“油站動力電源失電延時1 s”,對該條邏輯優化,取消“油站動力電源失電聯鎖關閉出口液控蝶閥邏輯”。因為PLC 電源取自不間斷電源(UPS),油站動力電源僅供油泵使用,當油站動力電源失電時,只要油系統壓力正常(就地有蓄能器),出口液控蝶閥仍可關閉。

(2)將“油站動力電源失電”作為報警并送入DCS 監視。

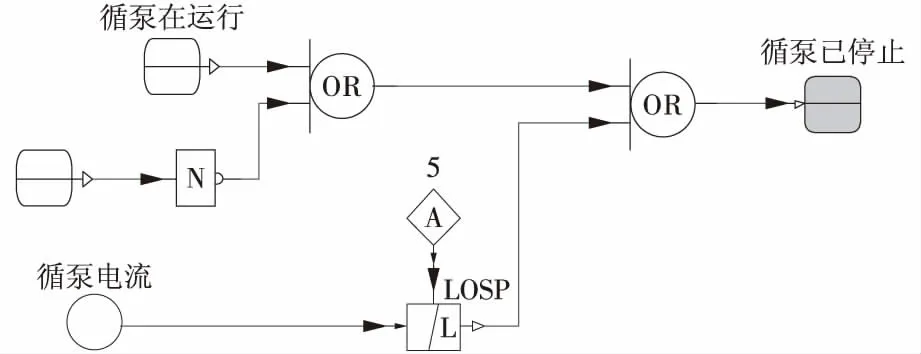

(3)為增強系統可靠性,循環水泵停止信號采用三取二信號。循泵運行取非、停運和電流小于5A,如圖3所示。

圖3 循環水泵停止判斷邏輯

3.4 循環水泵聯鎖邏輯優化

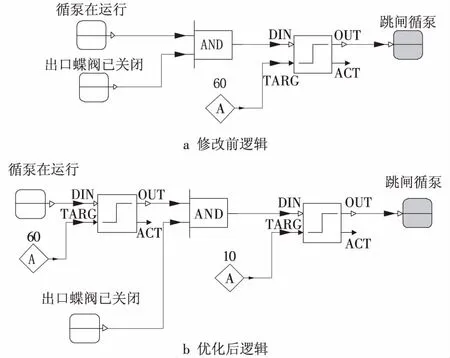

DCS的循環水泵跳閘邏輯中,循環水泵出口液控蝶閥關閉與B循環水泵運行同時滿足后延時60 s,跳閘運行泵,如圖4(a)所示。若循環水泵運行出口蝶閥突然關閉,60 s后運行泵才會跳閘,存在造

成運行泵氣蝕的風險。對此,該部分邏輯優化為:循環水泵運行60 s,且對應出口液控蝶閥關閉時,延時10 s(避免關信號短時間誤發)跳閘該循環水泵,如圖4(b)所示。

圖4 循泵跳閘邏輯

3.5 控制裝置優化

循環水泵出口液控蝶閥油站動力電源抽屜設計為正反轉控制回路,為減少風險點,達到最優設備最優配置,將反轉回路相關元器件卸載,以提高供電可靠性。

4 結束語

本文深入分析了某機組循環水泵跳閘導致非停事件的直接原因和間接原因,對油動力站的檢修維護規程、循環水泵、循環水泵出口蝶閥、電泵電源柜的控制邏輯進行了針對性的優化,完善了循環水控制系統的缺陷,消除了機組因類似事故造成設備損壞和危及機組安全運行的隱患。