礦渣立磨磨輥磨損及改進措施

姜財金,劉 杰

(煙臺冀東潤泰建材有限公司,山東 煙臺 264000)

立磨作為礦渣粉磨設備,磨輥是立磨主要組成部件,磨輥為錐形輥形式,輥套有鑄造本體和堆焊耐磨層相結合的結構。輥套屬于易磨損件,耐磨層堆焊周期1 700h~2 000h,隨著耐磨層的磨損,立磨粉磨效率降低。本公司兩條礦粉生產線,自投產以來,發生立磨磨輥大端R區磨損嚴重問題,立磨粉磨效率驟降,單位生產能耗高。物料入磨出現偏磨現象[1],布料不均,影響設備的使用周期和運行穩定性。

1 物料偏磨和料層低問題及解決方案

1.1 存在問題

(1)立磨結構及磨輥位置分布見圖1。立磨運行一個多月來,測量四個磨輥磨損差異明顯,3、4號輥磨損較為嚴重,堆焊層磨損深度較其它兩個輥要深,兩臺磨存在相同問題。故討論分析,查看中控運行曲線,發現3、4號輥相比較其它兩個輥料層厚度偏高10mm~15mm,理論分析物料入磨后部分偏離磨盤中心。物料經螺旋輸送機入磨后,在離心作用下,3、4號磨輥接收物料最多。且3、4號磨輥回油溫度高于其他兩個磨輥,料層厚,磨輥做功多,輥套磨損重。

表1 調整前后料層數據(mm)

(2)日常檢查發現,選粉機下錐體處,易堆積物料,磨盤中央設計安裝有十字垂直布料板,磨盤中心始終堆積物料,覆蓋于布料板之上,布料板沒能發揮作用,料床厚度低,磨輥作用于物料上的高壓應力容易傳遞到磨盤上[2],易造成設備磨損,且立磨系統運行不穩定。

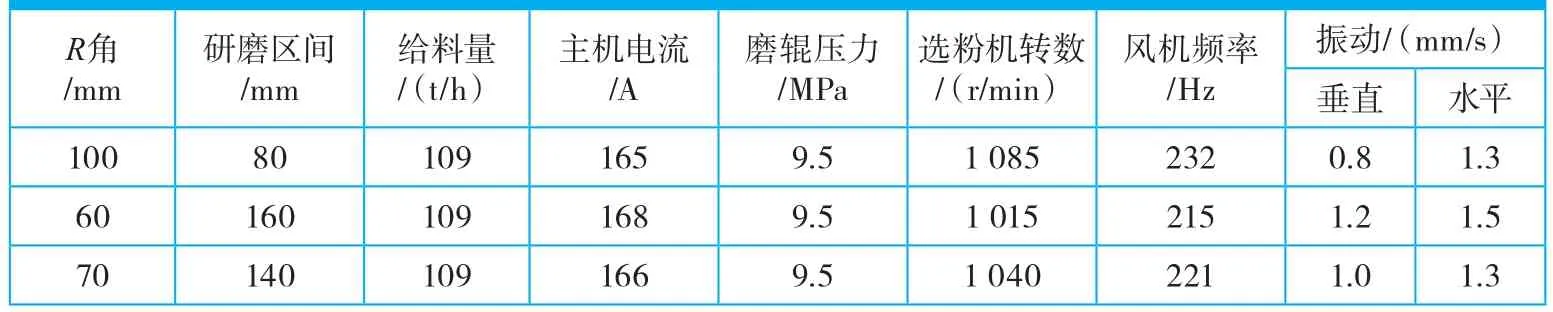

表2 不同R角半徑數據對比表

1.2 改進措施

(1)選粉機錐體下料角度60°,選粉機下錐體下料處延長與水平角度成55°斜板(見圖1),確保物料入磨至磨盤中心位置。

(2)去除磨盤原有的布料板,在下椎體加U形布料筋板,使之與螺旋輸送機中心線平行,強制形成均勻料層(見圖1),料層數據見表1。

2 磨輥輥套磨損區域偏離及解決方案

2.1 存在問題

大量實踐表明,磨輥研磨區主要在大端沿軸向內側,磨輥與物料顆粒接觸應力和剪切應力集中在R區附近[3](見圖2)。立磨運行1 300h后,現場測量磨輥磨損區域位于輥套大端(見圖3),磨輥大端半徑R100mm,輥套研磨區集中在大端R區,且較窄,磨輥與物料顆粒應力接觸面積小,大端R區直接參與研磨,導致磨損嚴重,故應減少R區圓角半徑。

圖1 立磨磨輥分布圖

圖2 磨輥輥套示意圖

2.2 改進措施

針對粉磨磨損輥套大端問題,輥套堆焊期間,借助曹妃甸公司經驗,磨輥大端R區圓角半徑R2減少至R60mm和R80mm,觀察效果見圖4,運行參數見表2。

圖3 R100mm輥套磨損

圖4 R70mm輥套磨損

3 結束語

通過斜板改變物料入磨角度,保證下料處于磨盤中心,四個磨輥料層厚度基本相同,滾套磨損差異不大;加裝U型布料板,布料效果得到進一步改善。立磨系統運行更加穩定。

隨著磨輥R區圓角半徑減少,磨輥與磨料的受力接觸面積逐漸增大,表現為研磨區寬度增大,同時也影響著立磨系統運行參數。從表2數據得出R60mm研磨區域寬度增加,選粉機轉速降低,輥套磨損位于正常區域。但立磨系統運行振動值稍大,磨輥剛堆焊前期運行尤為突出;R70mm相比較R60mm設備運行穩定性有所改善,目前公司采用R70mm的角度。但仍有改進空間,日常工作中結合現場細致觀察設備運行參數,對比分析,找出最優方案。