脫硫石膏水分大對水泥性能的影響及改造措施

馬 健

(天津金隅振興環保科技有限公司,天津 300400)

1 存在問題

我公司2號水泥磨輥壓機聯合粉磨開流磨系統,設計產量170t/h。2015年2號水泥磨使用脫硫石膏生產水泥時,一直采取脫硫石膏單獨入磨方式,這種進料方式雖然減少了輥壓機系統堵料的可能性,但由于石膏水分較大(含水量18%左右),在磨內粉磨過程中與半成品提前發生水化反應,直接影響出磨水泥強度及后期強度增進效果。同時,由于脫硫石膏水分在粉磨過程中并未完全消除,殘余水分附著在水泥顆粒表面進入水泥庫中,繼續與水泥發生水化反應,造成庫內結塊,水泥強度降低,出磨水泥強度變異系數增高,強度出現倒縮現象。

2 改造措施

2016年初我們對2號水泥磨系統進行技改,有效地解決了水泥提前水化造成水泥強度偏低的問題。

(1)脫硫石膏進料通道改造。考慮到物料水分控制有一定難度,首先從進料方式著手,改造脫硫石膏進料通道,利用一臺廢棄皮帶秤代替原石膏輸送皮帶,通過調整角度,直接將脫硫石膏輸送到輥壓機系統(見圖1)。

圖1 脫硫石膏進料通道改造

(2)加裝收塵器。為解決系統內物料水分較大的問題,在混料皮帶尾輪及輥壓機大斗提尾輪各加裝一臺收塵器(見圖2),將物料蒸發出來的水汽在入磨前排除,有效較少了入磨物料水分,避免了水泥提前水化現象的發生,保證了水泥強度,提高了水泥穩定性。

圖2 新加裝收塵器

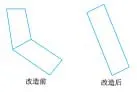

(3)調整斗提下料溜槽角度。針對脫硫石膏濕、粘,走料不暢的問題,對輥壓機喂料斗提下料溜槽角度進行了調整,由原來的兩節有夾角的溜槽改為一節直溜槽(見圖3),增加了物料流動性,大大減少了因物料濕、粘產生存料、結皮現象的發生。

圖3 喂料斗提下料溜槽改造

3 改造效果

(1)改造完成后,出磨水泥水分由改造前0.7%下降到0.3%,相比下降了0.4%。(2)出磨水泥強度提高。改造后使用脫硫石膏生產時出磨水泥28d強度達56.6MPa,提高了1.2MPa。(3)出磨水泥穩定性提高。改造后2號磨使用脫硫石膏生產時出磨水泥強度變異系數4.35%,降低了1.14%。

通過技術改造,較好地實現了降低生產成本,提高水泥強度,保證水泥穩定性的目的。