某核電凝汽器檢漏裝置誤報的原因及分析

黃 鎧,張振宇

(中核核電運行管理有限公司, 浙江 嘉興 314300)

0 概 述

凝汽器檢漏裝置是核電站二回路中的關鍵設備,由取樣泵從凝汽器中抽取樣水,輸送至在線電導率表進行檢測。當在線陽電導率達到報警設定值時,即可判定凝汽器存在海水泄漏。切換或更替陽樹脂時,常引發系統報警,頻繁的誤導性報警增加了判別凝汽器泄漏的難度。

1 凝汽器檢漏裝置

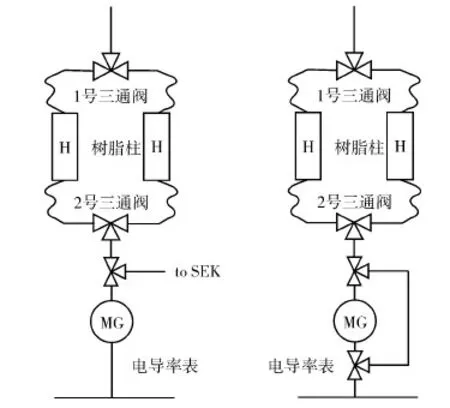

因凝汽器運行時的振動、熱脹冷縮和化學腐蝕等因素的影響,凝汽器傳熱管會出現破裂現象,造成高電導率的海水從漏點處混入凝結水。若凝結水水質劣化,將直接影響蒸汽發生器及二回路重要設備及管道[1]。凝汽器檢漏裝置(CLDD)具備實時監測凝汽器海水泄漏的功能,檢測時,將取樣水經過檢漏裝置內的強酸型陽離子交換樹脂(DOWEX)處理后,送至電導率表,再由在線電導率表將測定的結果傳送至主控室監測臺。當泄漏發生時,運行人員可根據在線電導率表的數值,快速地判斷漏點的大致位置,及時采取應對措施。某核電機組設有4套凝汽器檢漏裝置,每臺檢漏裝置配備了2根陽樹脂柱,1用1備。陽樹脂屬于消耗品,使用周期為1個月。當陽樹脂失效后,需要將備用樹脂切換至使用狀態。某核電站凝汽器檢漏裝置的布置,如圖1所示。

圖1 某核電站凝汽器檢漏裝置的布置

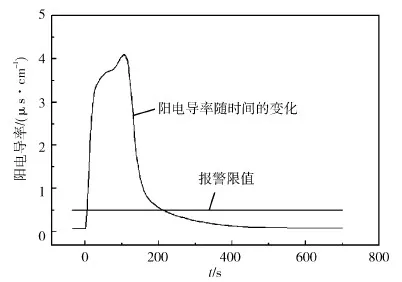

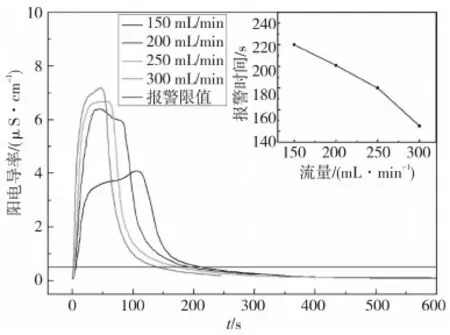

檢漏裝置中陽電導率的日常值小于0.1 μS/cm,切換備用樹脂后,檢漏裝置中的陽電導率數值迅速上升,很快達到電導率高報觸發值(0.5 μS/cm),隨即觸發了主控室內的報警信號。樹脂切換后,凝汽器檢漏裝置中陽電導率隨時間變化的曲線,如圖2所示。從圖2可知,電導率最高可升至4.0 μS/cm,需3 min后,電導率才降至觸發值以下,報警信號消除。頻繁的誤導性報警,破壞了報警的指向性。

圖2 樹脂切換后陽電導率的變化(流量150 mL/min)

2 誤導性報警的原因分析

2.1 總有機碳(TOC)

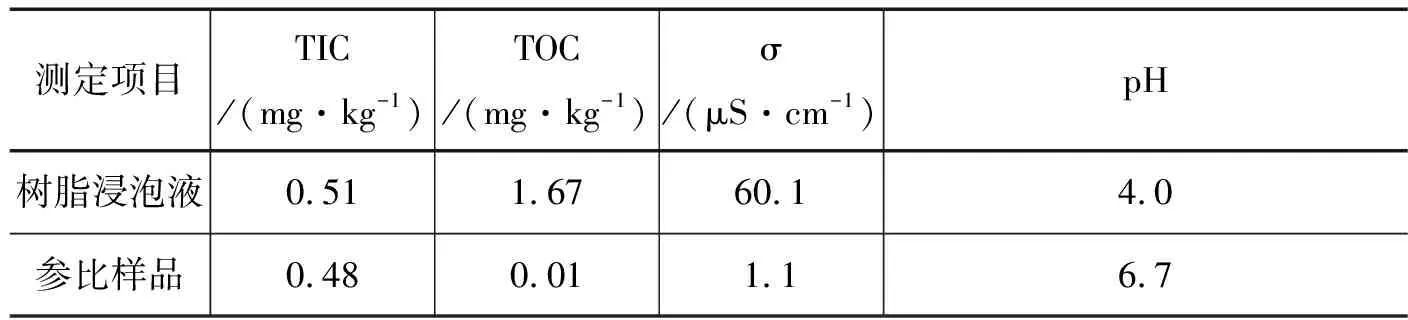

該核電站凝汽器檢漏裝置未配備樹脂再生單元,失效樹脂需經柱體外的再生系統活化,活化后樹脂將重新被填入樹脂柱。在樹脂活化和填裝過程中,未能隔絕空氣,因此,可能有二氧化碳等氣體進入,這些氣體被溶解于樹脂浸泡液中,提高了樹脂浸泡液的電導率。切換樹脂時,浸泡液將在凝結水流入之前先到達電導率表,從而使陽電導率的測定數值升高。利用總有機碳儀,測定了樹脂浸泡液和參比樣品(空氣飽和除鹽水)的總有機碳(TOC)[2]及總無機碳(TIC)的數值,并進行了對比。對比的結果,如表1所示。從表1可知,2個樣品的TIC測定數值基本相同,表明樹脂浸泡液是因空氣溶解飽和的,但樣品的TOC測定數值的差別較大。在參比樣品中,從樹脂浸泡液中檢測出的TOC濃度為1.67 mg/kg,而在其它樣品中基本無法檢測出TOC的濃度值。

表1樹脂浸泡液和參比樣品的測定值及數值對比

測定項目TIC/(mg·kg-1)TOC/(mg·kg-1)σ/(μS·cm -1)pH樹脂浸泡液0.511.6760.14.0參比樣品0.480.011.16.7

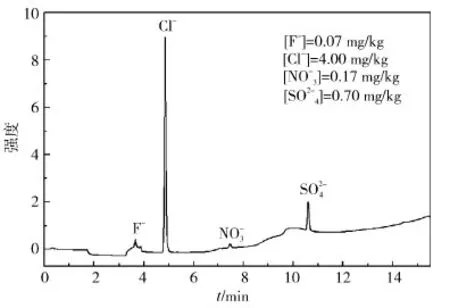

2.2 離子色譜(IC)

圖3 樹脂浸泡液的離子色譜圖及濃度

(1)

σ:酸化合物的電導率;

C-:負離子的濃度;

C+:正離子的濃度。

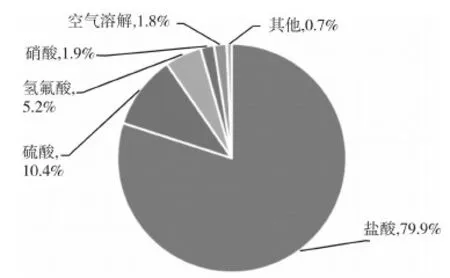

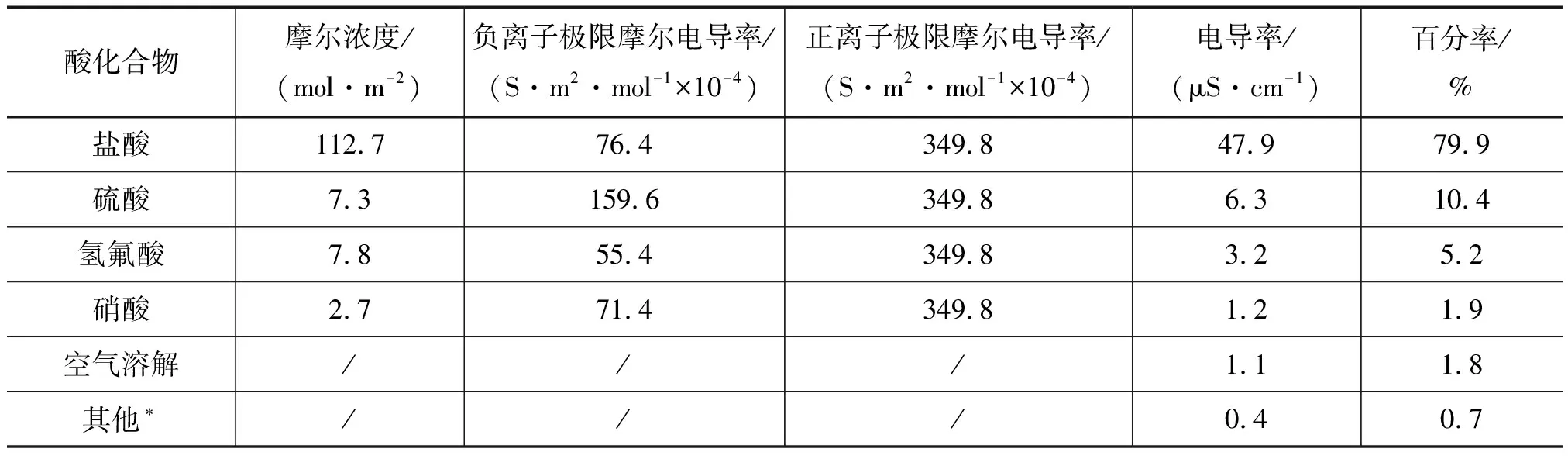

計算電導率的結果及各個酸化合物對浸泡液電導率的貢獻百分比,如表2所示。浸泡液中各個組分的電導率占比圖,如圖4所示。

圖4 浸泡液中各個組分的電導率百分比

從表2及圖4可知,鹽酸的電導率占浸泡液總電導率的79.9%。因此,認為再生液的殘留和析出使電導率升高,是觸發報警的主要原因。硫酸產生的電導率占10.4%,僅次于鹽酸,由此認為,樹脂本體的溶出,是誤報觸發的第二大原因。空氣溶解引入的電導率僅占1.8%,不是誤報觸發的主要原因。氫氟酸和硝酸產生的電導率較小,認為是再生過程中引入的雜質,也不是觸發誤報的主要原因。

3 解決方案

根據樹脂浸泡液的分析結果可知,再生液殘留和析出、以及樹脂本體的溶出,是誤報觸發的主要原因。由于樹脂再生是工藝上的要求,本體溶出是樹脂的本質特性,均無法避免。觸發誤報,是由于高電導率的樹脂浸泡液進入了電導率表,所以,在樹脂投入使用前,應進行充分的沖洗,以降低浸泡液的電導率,可避免樹脂切換時觸發報警。

根據沖洗要求,提出了旁路電導率表的樹脂沖洗方法。具體實現方案,如圖5(a)所示。在電導率表和樹脂柱之間,增加1個三通閥,三通閥入口連通樹脂柱的出口,出口分別接電導率表和常規島廢液系統(SEK)。切換樹脂前,操作三通閥使其連通SEK,利用取樣泵抽取的凝結水沖洗樹脂柱,使樹脂柱內電導率較高的浸泡液逐漸被低電導率的凝結水取代。完成沖洗后,操作三通閥使其連通電導率表,檢測系統重新投入使用。此時,低電導率的凝結水通過電導率表,不會觸發電導率高的報警。考慮到節能和減排,還有增加回水管線的技改方案,可實現切換期間沖洗水的回收。沖洗水回收技改方案,如圖5(b)所示。但是,浸泡液中含有高濃度的氯離子和硫酸根離子,不利于系統的腐蝕防護。因此,不建議采用回收沖洗水的技改方案。

表2計算電導率的結果及各個組分的貢獻百分比

酸化合物摩爾濃度/(mol·m-2)負離子極限摩爾電導率/(S·m2·mol-1×10-4)正離子極限摩爾電導率/(S·m2·mol-1×10-4)電導率/(μS·cm-1)百分率/%鹽酸112.7 76.4349.847.9 79.9硫酸7.3 159.6349.86.3 10.4氫氟酸7.8 55.4349.83.2 5.2 硝酸2.771.4349.81.21.9空氣溶解///1.11.8其他?///0.40.7

*注—其他為總電導率中未具體定義的部分,可能是樹脂溶出的有機磺化物產生的電導率。

(a)直接排放沖洗水的方案 (b)回收沖洗水的方案

圖5 避免樹脂切換時引發誤報的技改方案

采用旁通電導率表的方法,不利于對凝汽器狀態的監測,當樹脂切換完成后,需及時投運電導率表。根據不同流量下電導率的變化曲線,發現采用高流量沖洗,可使電導率快速下降。不同流量下陽電導率隨時間的變化曲線,如圖6所示。

圖6 不同流量下陽電導率隨時間的變化曲線

根據圖6中報警時間與流量的關系曲線可知,當流量為150 ~ 300 mL/min時,沖洗流量每增大50 mL/min,報警時間可減少約20 s。為了及時投運電導率表,建議在接通旁通電導率表期間,適當增大沖洗流量,待樹脂切換操作完成后,再恢復為正常的工作流量。

4 結 語

系統地查找了在樹脂切換期間凝汽器檢漏裝置誤報產生的原因。通過對比浸泡液中各個組分對電導率的貢獻百分比的大小,認為再生液的殘留和析出及樹脂本體溶出,是誤報觸發的主要原因。提出了旁路電導率表等方法,避免引發樹脂切換期間的誤導性報警。在接通旁通電導率表時,采用大流量沖洗使電導率快速下降,可有效降低誤報的頻次,提高了凝汽器檢漏裝置運行的可靠性,有助于對凝汽器泄漏事故的快速響應和處置。