一起流動式起重機傾覆事故的原因探討

王玉龍, 單科科, 吳俊

(衢州市特種設備檢驗中心,浙江衢州324000)

1 事故概況與現場勘查

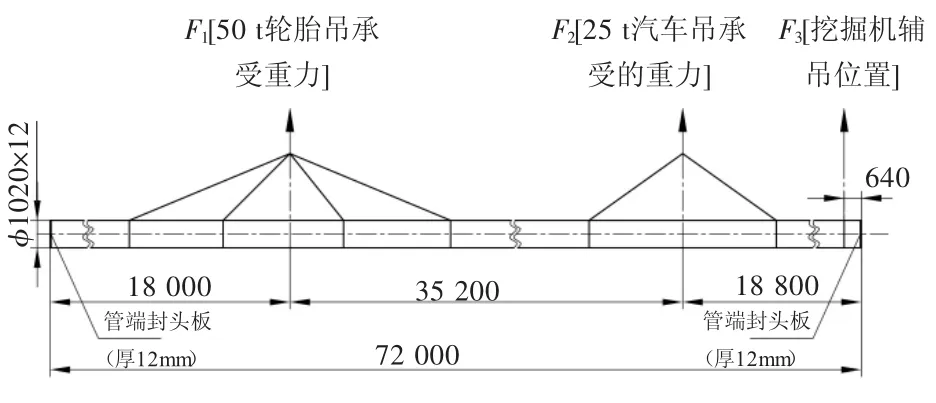

某工地上一臺50 t輪胎式起重機發生傾覆事故[1]。事發時該起重機正與一臺25 t汽車起重機抬吊鋼管,并由一臺挖掘機協助穩管。起吊對象為1根鋼管,外徑1020 mm,壁厚12 mm,總長度72 m。經對現場勘查測量,位于東北面的50 t輪胎起重機用4根鋼絲繩與鋼管相連,其理論吊點距東側管端18 m;位于西北面的25 t汽車起重機用2根鋼絲繩與鋼管相連,其理論吊點距西側管端18.8 m;位于西面的挖掘機用1根鋼絲繩與鋼管相連,其捆扎點距西側管端0.64 m;具體吊點位置分布如圖1所示。

圖1 吊點位置分布圖

2 數據計算及分析

2.1 事發時各起重設備的起重量

1)鋼管總質量。鋼管外形尺寸如前所述,鋼管兩端管口各用厚度為12 mm的鋼板封焊,按普通碳鋼密度7850 kg/m3計算,鋼管總質量為21.62 t。

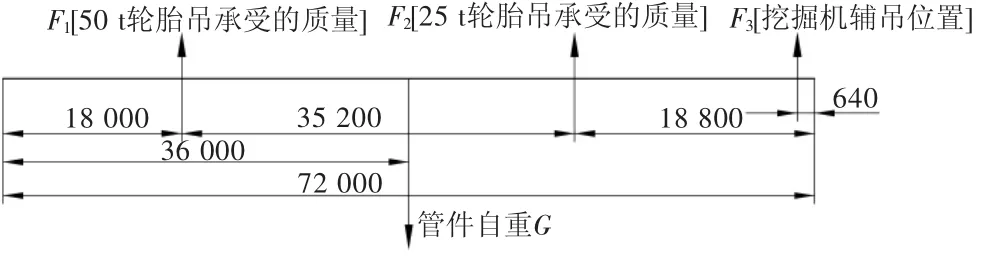

2)分配給各臺起重機的起重量。由于該鋼管吊裝為三吊點施工的靜不定問題,根據測量數據進行理論計算可知,挖掘機不參與吊裝時50 t輪胎起重機受力最小,挖掘機受力越大,則50 t輪胎起重機受力也越大。假設如事故筆錄中所敘述挖掘機僅僅發揮穩管作用,即不直接進行吊裝,此時對50 t輪胎起重機受力最有利,則可設圖1中F3=0,鋼管的受力如圖2所示。

圖2 吊點受力圖

則計算可得:50 t輪胎起重機事發前分配到的鋼管質量為10.56 t,25 t汽車起重機事發前分配到的鋼管質量為11.06 t。

3)事發時50 t輪胎起重機的總起重量。查詢50 t輪胎起重機的使用說明書,起重機的額定總起重量應包含吊鉤滑輪組的質量。事發時使用的主吊鉤及滑輪組的質量為0.51 t,因此事發時50 t輪胎起重機的總起重量為:0.51+10.56=11.07 t(捆扎鋼絲繩的質量忽略不計)。

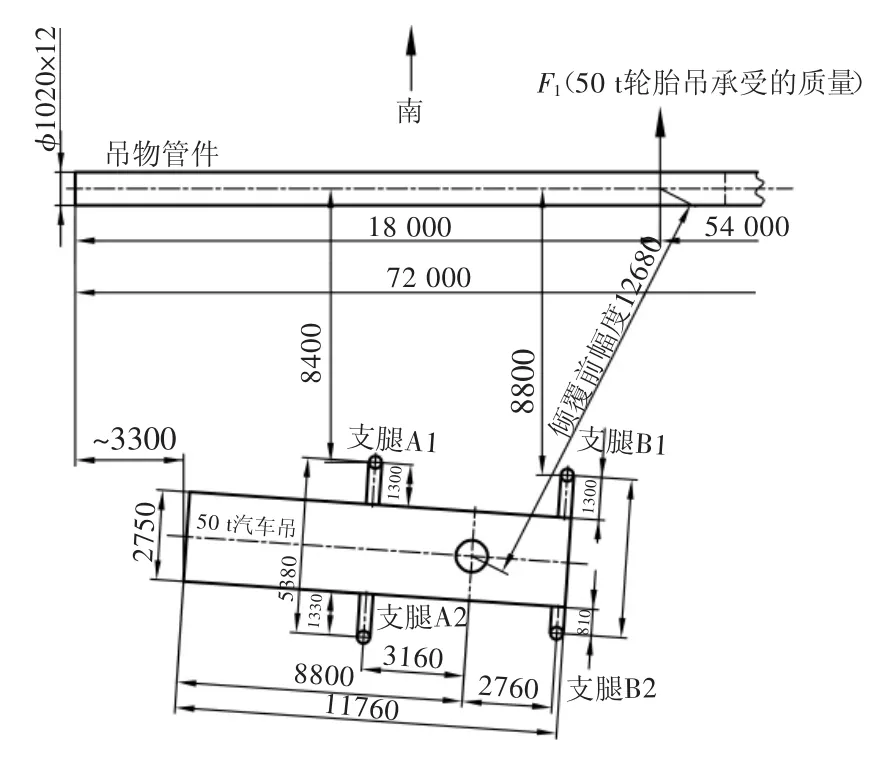

2.2 現場相對位置

事發時50 t輪胎起重機支腿伸出長度及與鋼管的相對位置如圖3所示。

支腿伸出長度:如圖3所示,50 t輪胎起重機靠鋼管側的支腿均伸出1300 mm(查詢使用說明書可知,支腿伸出2075 mm為全伸狀態,支腿伸出975 mm為半伸狀態),支腿處于半伸與全伸之間,并沒有全部伸出。

工作幅度:經現場勘查測量,50 t輪胎起重機傾覆前瞬間的工作幅度為L1=12.68 m。

圖3 50 t輪胎起重與鋼管相對位置

起重臂長度:經現場勘查測量,50 t輪胎起重機傾覆前主臂基本臂、第2節臂全伸,第3、4、5節臂未伸出,起重臂總長度為24.6 m。

2.3 50 t輪胎起重機起重能力核算

根據上述的分析及計算可知:50 t輪胎起重機在傾覆前,總起重量P1=11.07 t,工作幅度L1=12.68 m,起重臂長度為24.6 m,支腿伸出1300 mm,處于半伸與全伸狀態之間。

查詢該起重機的使用說明書,當工作幅度為12 m時,如果支腿處于全伸狀態,則額定起重量為9 t,超載達23%;如果支腿處于半伸狀態則額定起重量為4.5 t,超載達146%。根據使用說明書,當實際工作幅度在兩數值之間時,應按較大的幅度來確定起重量。查使用說明書,當工作幅度為14 m時,如果支腿處于全伸狀態則額定起重量為6.5 t,超載達70.31%;如果支腿處于半伸狀態則額定起重量為3 t,超載達269%。可知此狀態下50 t輪胎起重機已嚴重超載。

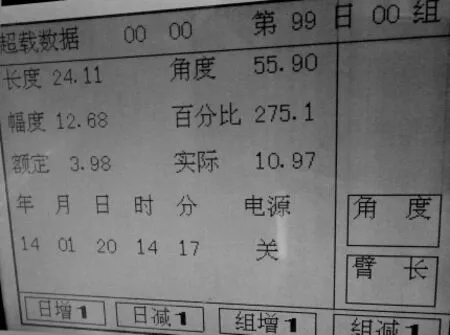

圖4 黑匣子中超載記錄

該50 t輪胎起重機力矩限制器有黑匣子記錄功能(只記錄超載數據且不可關閉),對超載的狀態會記錄在案,在制造單位的配合下,讀出了該50 t輪胎起重機隨機黑匣子記錄數據(如圖4):1)記錄顯示的超載發生時間經與標準北京時間對比后發現與事故發生時間基本吻合;2)記錄顯示起重力矩限制器電源處于“關”狀態,起重力矩限制器處于人為關閉狀態(經對同廠家同型號的50 t輪胎起重機查實,人為關閉起重力矩限制器電源,起重機主臂的基本臂和第二節臂、起升機構、回轉機構和變幅機構可不受影響,在力矩限制器失效的狀態下繼續工作);3)記錄顯示超載嚴重,額定起重量為3.98 t,而實際起重量為10.97 t,實際起重量是額定起重量的275.1%,超載量達175.1%。記錄的實際起重量10.97 t與前述計算得到的總起重量11.07 t基本一致。

2.4 25 t汽車起重機起重能力核算

因為事故發生后25 t汽車起重機參與救援后離開現場,其事發時停放的位置難以確定,起重能力難以核算,查25 t汽車起重機的使用說明書額定起重量表可知,在工作幅度7 m以內、起重臂長19.5 m以內,其額定起重量達12.3 t,可符合吊裝能力要求。

3 原因探討

3.1 操作違規,嚴重超載

吊裝作業之前司機人為將起重力矩限制器電源關閉,人為使得力矩限制器不起作用,作業中發生嚴重超載,這是導致整機傾覆的主要原因。

3.2 無起重吊裝施工技術方案

對于多臺起重機抬吊作業,應制定相應的吊裝方案。

《GB6067.1-2010起重機械安全規程》[2]17.3多臺起重機械的聯合起升中規定:多臺起重機械的操作應制定聯合起升作業計劃。

《SH/T3536-2011石油化工工程起重施工規范》[3]中第4.1.1規定:工件長度在60 m及以上為重大等級起重施工作業;第4.1.6規定:重大等級的吊裝還應執行《SH/T3515大型設備吊裝工程施工工藝標準》[4];第4.2.2規定:建設工程項目的起重施工應編制起重施工技術方案,按本單位質量管理程序文件的規定審核和批準,并報送建設單位和監理單位。

3.3 參與抬吊的起重機選型不符合要求

《GB6067.1-2010起重機械安全規程》[2]17.3.2.5規定:多臺起重機械的起升過程,應盡可能使用額定起重量相等和相同性能的起重機械。現場實際使用不同噸位不同型號流動式起重機抬吊并且用挖掘機輔助,易導致起升不同步及超載發生。17.3.2.8規定:多臺起重機聯合起升,如果不滿足同步動作、實時監控、操作監督等要求時,應根據具體情況決定對起重機降低額定載荷使用,可降低到額定載荷的75%或者更多。

3.4 沒有考慮50 t輪胎起重機支腿未完全伸出的影響

吊裝場地上管溝北側與50 t輪胎起重機之間的污泥影響支腿伸出,而支腿未全部伸出又嚴重影響了起重機的起重能力,司機及現場指揮等作業人員未對此足夠重視。

4 結論

起重機的作業人員應按照《中華人民共和國特種設備安全法》及《特種設備安全監察條例》的要求,在作業中嚴格執行特種設備的操作規程和有關的安全規章制度。作業前應對流動式起重機液壓系統進行全面檢查。用2臺或多臺起重機進行抬吊時應嚴格按照相關國家標準[3-5]規定進行操作。在實施吊運工作前,應熟悉現場環境和重物特性,綜合評判現場安全風險情況,制定有針對性的吊裝方案,對吊裝設備進行合理選型,增加安全冗余。

而解決起重力矩限制器電源關閉后

可進行危險方向操作的問題,需要考慮進一步的設計優化。