礦用刮板輸送機推移橫梁的優化設計研究

莫芙蓉

(大同煤礦集團機電裝備制造有限公司,山西大同037001)

0 引言

礦用刮板輸送機是煤礦井下綜采設備運輸類機械的重要組成部分,是煤礦井下綜采工作面三機配套的基礎設備,它與液壓支架、采煤機、轉載機、皮帶機等協同工作,組成綜采設備系統進行煤礦的開采工作,其用途是:1)將工作面開采下的煤炭運至機頭卸載到轉載機,并通過皮帶機等設備運至井上;2)與液壓支架相連接,作為支架的拖移固定點,以便采過一個截深后,完成推移的各個動作,以保證采煤循環的連續過程,實現高產、高效綜合機械化采煤;3)清理工作面浮煤的功能;4)懸掛電纜、水管、乳化液管等。刮板輸送機是一種具有撓性牽引機構的連續運輸機械,其結構主要由機頭傳動部(含機頭架、電動機、減速器、墊架、聯接罩等)、機尾傳動部、過渡槽、變線槽、中部槽、電纜槽、刮板鏈、液壓馬達緊鏈器、銷軌等組成,頭、尾傳動部和刮板鏈是其牽引機構,中部槽是其承載機構。刮板輸送機的輸送能力在很大程度上決定了采煤工作面的生產能力和效率,而由于井下煤層復雜的賦存條件、受巷道有限斷面尺寸的要求以及工作面(水平、傾斜、上坡、下坡)等各種交錯聯接走向的影響,使得刮板輸送機在使用中要承受拉、壓、彎曲、沖擊、摩擦和腐蝕等多種作用,因此其必須要有足夠的強度、剛度、耐磨性、耐腐蝕性以及合理的結構設計。

推移橫梁作為承載刮板輸送機機頭、機尾支撐及液壓支架推溜行走中的關鍵部件,其設計結構及整體焊接質量成為決定刮板輸送機整機使用性能的關鍵。井下綜采工作面刮板輸送機在實際使用的情況中,往往由于工

作面地質條件、煤層實際情況、工作面走向坡度等原因,致使推移橫梁聯接頭在使用中多少會出現一些聯接偏差,從而導致井下安裝費時費力。為此,在本次可調式推移橫梁優化設計研究中,改進了以往橫梁固定配套推移點的布置模式,而設計成底板-橫板穿銷焊接結構,推移線按均布排孔做成可調式推移聯接頭,從而有效解決聯接偏差問題,并能適應不同工作面、不同布架要求,同時提高了使用效率,降低了安裝、維修的成本,為煤礦綜采工作面的高產、高效、低成本創造了必要條件。

為了響應國家煤炭行業供給側結構性改革的方針,為適應煤機裝備制造業高端化的戰略要求,同時也為使礦方用戶更加安全高效地運用綜采機械化采煤設備。我廠本著方便、實用、符合配套要求的原則,為礦方的使用提供便利性,在充分調研各礦井下綜采工作面刮板輸送機推移橫梁使用情況的基礎上,決定優化設計此結構的可調式推移橫梁。

1 可調式推移橫梁的設計

1.1 可調式推移橫梁用料尺寸參數的確定

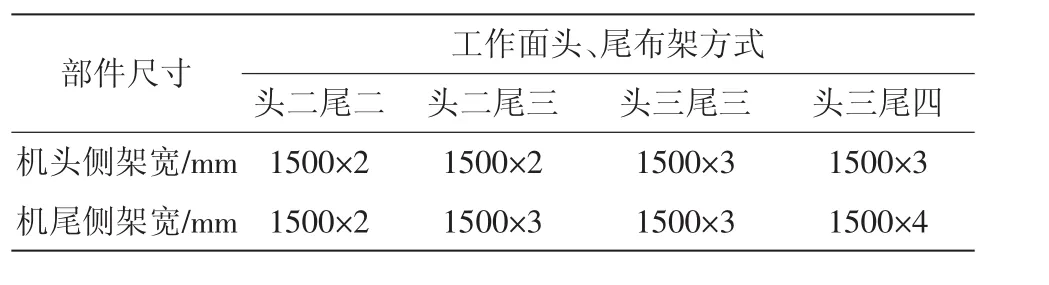

為了確定此可調式推移橫梁所用材料的尺寸大小,對我廠制造的刮板輸送機推移橫梁的尺寸進行了統計,如表1所示。

1.2 可調式推移橫梁相關設計參數的確定(以頭三尾三為例)

表1 布架方式統計表

1)推移橫梁底板、支撐板尺寸的確定,根據表1統計數據可得,最大布架方式為頭三尾四,最小布架方式為頭二尾二,機頭側推移橫梁布置長度在3000~4500 mm范圍之內,機尾側推移橫梁布置長度在3000~6000 mm范圍之內。考慮到推移橫梁在實際工作狀態中的靈活性、便捷性以及整體的焊接和加工難易程度,將其設計為機頭(尾)推移橫梁和過渡頭(尾)推移橫梁兩部分。其焊接結構為:底板-定位銷-連接銷-支撐板-橫板-加固筋板(若干)。這種結構不但可以保證其整體的的強度和焊接性能,而且還能大大減輕橫梁自身的質量,有利于井下有限空間工作面的現場操作和維護。

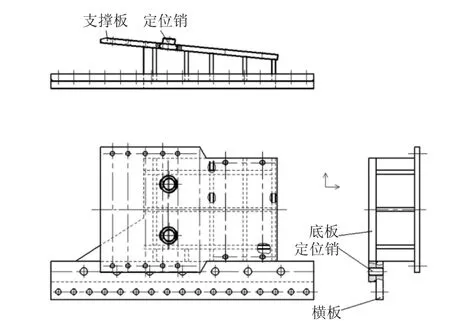

2)機頭(尾)推移橫梁板材焊接結構及焊接方式的確定。根據實際需要,我們將機頭(尾)推移橫梁設計為支撐板上揚5.5°的箱式框架結構。采用2-φ98×85 mm的定位銷其與機頭架的鏈接對中點,在支撐板左右兩側對稱均布5個33 mm×35 mm的長孔作為與其機頭架的螺栓鉸接固定點,在支撐板下部空間與底板上部空間均布箱式框架筋結構采用角焊縫焊接而成。底板與橫板采用穿銷定位環形填充焊接,并彼此坡口填充焊接加固而成,在橫板距前端65 mm處均布間距125 mm的φ52 mm排孔結構,如圖1所示。

圖1 機頭(尾)推移橫梁示意圖

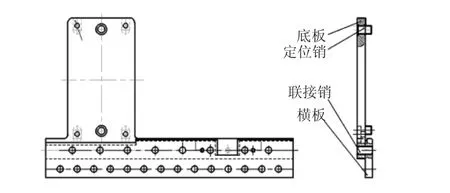

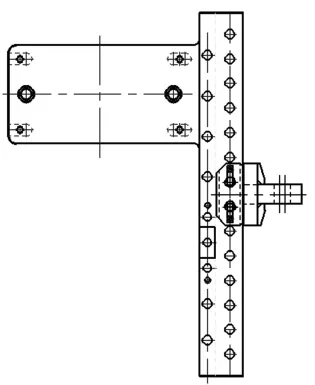

3)過渡頭(尾)推移橫梁板材焊接結構及焊接方式的確定,根據實際需要,將過渡頭(尾)推移橫梁設計為底板與橫板穿銷定位搭接焊接結構。采用2-φ60×105 mm的定位銷作為與過渡槽的鏈接對中點,在底板前后兩側對稱均布2個φ60 mm的內凹長孔作為與過渡槽的螺栓鉸接固定點。底板與橫板依然采用穿銷定位環形填充焊接,并彼此坡口填充焊接加固而成,在橫板距前端65 mm處均布間距125 mm的φ52 mm排孔結構,如圖2所示。

圖2 過渡頭(尾)推移橫梁示意圖

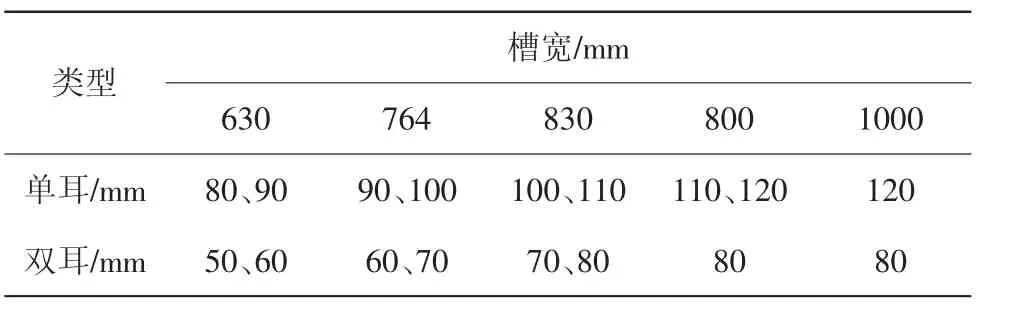

4)移動聯接推移耳組件焊接結構及焊接方式的確定。推移耳組件與液壓支架推移結構中的聯接頭配套使用,根據情況分為單耳和雙耳結構,推移耳的強度要與液壓支架的推移千斤頂推拉力相匹配,根據刮板輸送機槽寬不同,推薦不同厚度的推移耳與之配套,如表2所示。

表2 配套推移耳厚度統計表

根據實際需要,本文將推移耳組件設計為雙聯接板穿銷定位角焊和前端塞焊單推移耳結構。采用2-δ60厚聯接板上、下穿銷定位焊接,前端中心定位塞焊δ80的單推移耳作為與支架聯接點。推移耳組件整體與推移橫梁采用內外嚙合裝配,用定位銷鎖緊固定安裝,如圖3所示。

2 結構簡介及工作原理

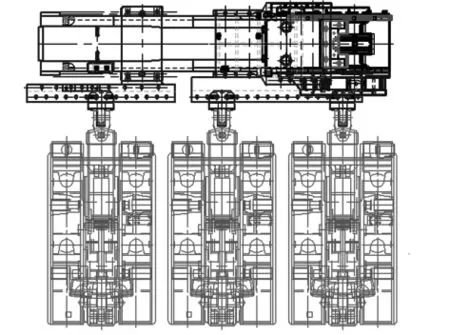

圖4所示為井下綜采工作面(過渡液壓支架-刮板輸送機)相互配套工作方式,液壓支架推移系統與刮板輸送機推移耳聯接,其中可調式推移橫梁主要由底板、定位銷、連接銷、支撐板、橫板、加固筋板(若干)組成。工作時,首先將機頭(尾)推移橫梁通過定位銷、固定螺栓安裝在機頭(尾)架下部,將過渡頭(尾)推移橫梁通過定位銷、固定螺栓安裝在過渡槽頭(尾)下部,然后橫梁排孔上安裝移動活聯接頭用螺栓鉸接固定,聯接頭分別與過渡支架穿銷聯接,完成支架與刮板輸送機的配套聯接。在井下采煤工作中,采煤機從機頭-機尾或從機尾-機頭行走截割后,液壓支架在支護前提下,相鄰架以一個步距為單位執行前進推溜動作,在不同工作面和不同布架方式情況下,此結構可調式推移橫梁都能合理滿足支架推移點要求。

圖3 推移耳組件示意圖

圖4 刮板機配套示意圖

3 應用效果及創新點

3.1 應用效果

刮板輸送機整機結構中當屬機頭、尾部件質量最大,所以通常需要幾個過渡支架一起推移刮板輸送機的頭尾,推溜力較大,因此推移橫梁的優化設計就顯得尤為重要。此特殊工況可調式推移橫梁研制成功后,已在煤礦井下綜采工作面刮板輸送機上配套投入使用多時。經日常生產的實際驗證,用戶反映良好、評價高。很好地實現了針對井下不同工作面、不同地質條件、不同設備配套可以通用互換,更能有效、合理地布置和運煤,并能很好地協同采煤機、液壓支架完成一系列采煤、推拉動作。提高了綜采綜機工作效率,有效降低了設備維修率,為綜采設備高產高效奠定了基礎。

3.2 創新點

1)結構一。如圖5所示,此推移橫梁為箱式焊接整體式結構,其安裝方式為:過渡槽坐在推移橫梁底板上,過渡槽底部與推移橫梁用定位銷固定,過渡槽左右焊接聯接孔與推移橫梁采用螺栓聯接緊固。此結構的優點是整體焊接性好,缺點是體積大、笨重、安裝費時費力,固定式推移耳可調節范圍小、單次調節量大,不便后期維修。

圖5 箱式推移橫梁示意圖

2)結構二。如圖6所示,此推移橫梁為短箱式焊接整體式結構,其安裝方式為:過渡槽坐在工作面上,過渡槽與過渡擋煤板通過定位銷定位、螺栓聯接緊固,推移橫梁通過后聯接耳與過渡擋煤板凹凸配合穿銷固定聯接。此結構的優點是推移橫梁質量減小、更換、維修方便,缺點是固定式推移耳可調節范圍小、單次調節量大,同時后聯接耳處多了一道聯接環節,聯接銷受力不均,易斷且不易更換。

3)結構三。如圖7所示,此推移橫梁為底板-橫板穿銷焊接整體式結構,其安裝方式為:過渡槽坐在推移橫梁底板上,過渡槽底部與推移橫梁用定位銷固定,過渡槽左右焊接聯接孔與推移橫梁采用螺栓聯接緊固。推移橫梁橫板前端加工成排孔式結構,按需安裝幾處活推移耳組件。此結構的優點是結構簡單,整體焊接性好、實用性強,輕便小巧,便于拆裝,液壓支架調節方便,可調節范圍大,缺點是加工成本高。

a.采用δ=60 mm與δ=50 mm的NM360鋼板彼此穿銷定位焊接,更加有效地保證裝配尺寸和橫梁整體焊接性能、使用性能;b.在滿足配套要求的前提下,橫梁結構簡單,更加輕量化,使得安裝、使用更加便捷,大大提高了實用性;c.排孔式推移點設計能更有效地保證不同推移位置的要求,使得液壓支架調節方便、可調節范圍大,同時可保證按需裝配使用調節槽以便有效滿足工作面竄頭、尾情況下的合理使用;d.推移耳在使用過程中容易出現斷裂、變形等情況,所以建議推移耳板材質采用NM360及性能更佳的板材。

圖7 可調式推移橫梁示意圖

4 結 語

此種可調式推移橫梁的設計,不僅結構強度好,外形尺寸小,同時質量也比原結構減輕了25.3%,解決了原結構推移耳單一、可調節范圍小,箱式體積大、不易拆裝維護等問題。推移橫梁作為整機部件中的關鍵結構,又是液壓支架與刮板輸送機聯接的橋梁,其結構的合理性、使用的安全性、可靠性都將影響著整個工作面的正常推進,因此從結構和材料方面進行優化設計,可以保證刮板輸送機整機在使用中的可靠性和高效性,降低綜采工作面的設備故障率,保證采煤工作的正常進行,為現代化高產、高效煤礦奠定堅實的基礎。