基于PLC控制的礦山粉磨系統研究

郭天舒 楊洪州

摘 要:磨礦分級是冶金行業承上啟下的重要環節,在獲得最佳礦物粒度的同時使產量最大化。本文為滿足上述要求,通過磨機將上游料倉送來的物料研磨至有價礦物單體的合理粒度,并將分級設備分離出的合格粒度的礦物輸送至下游選礦作業。并同時對磨礦分級自動控制系統進行了分析與設計,分析S7-300 PLC控制系統的管路和儀表控制結構,硬件組態,給、排礦水量以及礦漿濃度的控制算法。通過模擬現場對控制系統安裝調試及實施應用,證明該系統滿足設計要求,應用效果良好,提升了企業的經濟效益,對傳統的選礦行業改進起到指導作用。

關鍵詞:優化控制,磨礦分級控制,PLC控制

1 引言

目前,在選礦過程中發現原礦性質不佳,來源復雜,礦石性質不穩定,原礦處理方法的差別以及設備儀表的不齊全等原因,造成國內選礦廠實現磨礦分級自動控制困難,且自動化程度低。磨礦分級生產過程是一個極為復雜多變的多輸入多輸出生產過程,機理復雜,影響因素多,具有強非線性、時變性、強耦合等特點[1]。

磨礦分級作業包括磨礦作業和分級作業,礦石經過磨礦作業后才能進行分級作業,分級作業是磨礦作業的后續工作。磨礦作業用磨機,物礦分級用分級機,選別用浮選[2]。磨礦作業與分級作業關系緊密,分級處理的產品能否達到要求,一定程度上依賴于磨礦產品是否滿足分級作業對產品的要求(磨礦的粒度和濃度)。礦石在磨礦作業中都有一個經濟磨礦粒度,嚴格控制磨礦粒度,這是實現選礦的關鍵。如果磨礦產品的粒度過粗,選到的礦物量太低,浪費了原材料,從而增加原材料成本投入,這樣會導致選礦回收率及富集率降低;如果磨礦過細,則會增加能耗,降低能耗利用率。只有將礦物粒度控制在分級作業粒度要求的范圍內,才能滿足磨礦質量要求,又能保證磨礦效率[3]。

本文研究內容主要是根據某選礦廠磨礦分級工藝要求和特點,改善了一套基于PLC磨礦分級自動化控制系統的研究。系統采用分布式控制模式(DCS),以S7-300 PLC作為控制系統的核心,能夠實現數據采集、設備連鎖控制等功能,分散控制、集中操作。

2 PLC分級控制

2.1 控制的基本原理

控制系統分三層,分別為信息層、現場設備控制層和設備層。給礦量設定值是在PLC和模糊控制算法的基礎上,由磨機的磨聲和慢傳電機的功率所決定的。磨聲和功率均是磨機工作狀態的表征參數,雙輸入量的設計保證了設定值的給定精度。以PID控制為核心的給礦量閉環調節系統,通過電子皮帶秤實時測量給礦量,并與給礦量設定值進行比較,由 PID 控制程序發出調頻指令,調節帶式輸送機的運行速度,從而調節給礦量。

2.2 控制的硬件設計

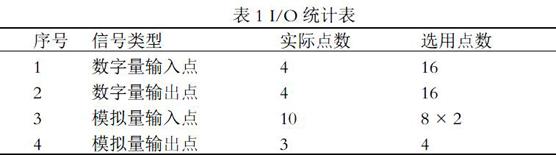

S7-300 PLC在礦物加工工業的控制網絡中獲得的廣泛應用,磨礦分級自動控制系統選用S7-300 PLC作為控制主機,它能滿足較高水平的應用要求,具有各種功能的模塊,能很好地完成自動控制任務。其I/O統計表如表1所示。

通過上述提及的基于PLC的磨礦分級自動控制系統的軟硬件設計,有效的改善了設備運行過程中最佳礦物粒度和產量最大化。該系統效果良好,對傳統行業進行自動化和信息化改造具有重要的借鑒意義。

3 仿真分析

磨礦過程是一個綜合考慮的過程。需要根據具體情況及時反饋信號調整 磨機正常工作,控制給礦量輸出平穩、無過大波動,還要保證產品的質量;同時還要以經濟效益方面考慮,在保證磨礦效果的前提下盡可能的保證磨機的最大處理能力[4]。

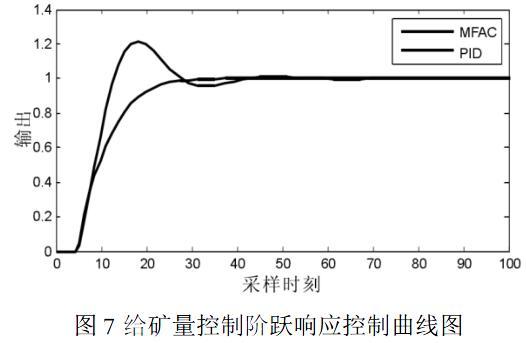

一段磨機新給礦量控制系統可以由具有純滯后的一階慣性系統近似。其控制結構圖如圖3所示。給礦量的調整是通過控制給礦機的電振頻率實現的,并利用高精度檢測核子秤等檢測設備測量實際給礦量,并將實際值反饋給控制器形成給礦量的閉環控制回路[5]。在MATLAB中進行對比仿真實驗,控制結果如圖7所示。

針對該情況,基于無模型自適應預測控制算法的過程控制策略,并給出了具體的控制方法和步驟。通過分析仿真實驗結果,證明了該方法的有效性。

4 結論

本文通過對相關控制系統的設計和優化,對PLC控制系統的管路和儀表控制結構,硬件組態,該磨礦分級自動化控制系統的運行不僅實現了磨礦生產過程的集中監控,而且還可以方便地察看當前及過去一段時間內設備的運行狀態,大大降低了操作人員的勞動強度,使操作工人從高粉塵、高噪聲的環境中脫離出來。

參考文獻:

[1]崔傳發,文書明.基于PLC的磨礦分級水量和濃度自動控制系統的設計[J].工業儀表與自動化裝置,2016,3:97-101.

[2] 曾志,王毅芳.PLC在磨礦分級自動化系統中的應用[J].電氣自動化,2014,36(7):372-375.

[3]馬天雨,桂衛華,王雅琳,陽春華.磨礦分級過程動態優化控制[J].控制與決策,2012,02(23):30-34.

[4]趙休龍,宋曉西.基于模糊方法的磨礦分級自動控制[J]. 自動化博覽,2014( 12):52- 53.

[5]趙亞軍,文博.磨礦分級自動化控制[J].科技致富向導,2014( 23):148.