沖壓工廠產能規劃及有效管理的探索實踐(下)

文/賀傳軍·沈陽金杯汽車模具制造有限公司

《沖壓工廠產能規劃及有效管理的探索實踐》(上)見《鍛造與沖壓》2018年第14期

設備產能、生產計劃、實際生產能力的合理分析匹配

依據上述測算,2017年5月產能分析見表10。

表10 2017年5月產能

有效管理及提升生產效率

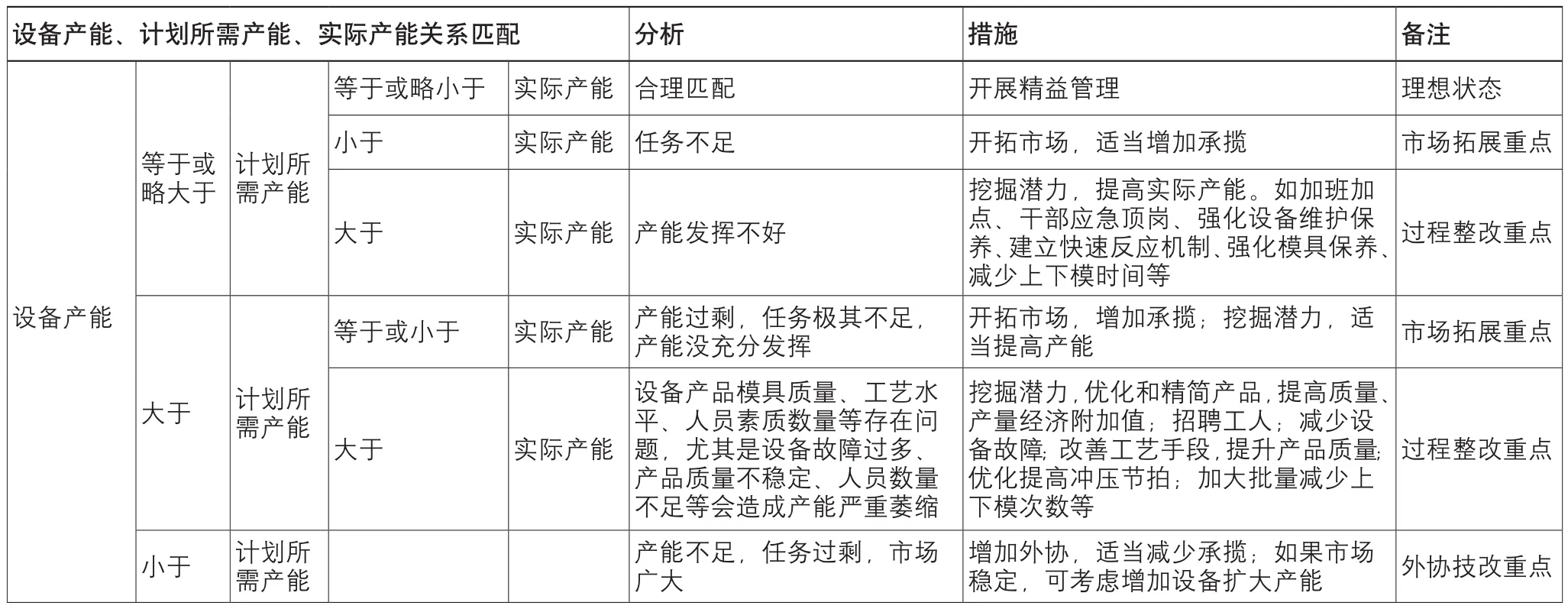

生產管理中,要明晰理論產能及計劃需求、實際能力的關系,合理匹配及動態優化。要綜合考慮設備產能能否大于計劃所需產能,實際產能是否滿足計劃所需產能等,詳見表11。

在做好設備產能、計劃所需產能、實際產能三者優化匹配時,要考慮適當運行保險空間,實現:設備產能×95%≥實際產能、實際產能×95%≥計劃所需產能。另外,實際產能優化后,要按實際節拍及人員計算工人所得工時,如出現收入降低或想提高工人收入,可提高公司工時價值基數元/時額度,千萬不能為保證工人收入而虛算工時數量,這樣會造成工時管理深層次混亂,給后續優化工作帶來嚴重弊端。

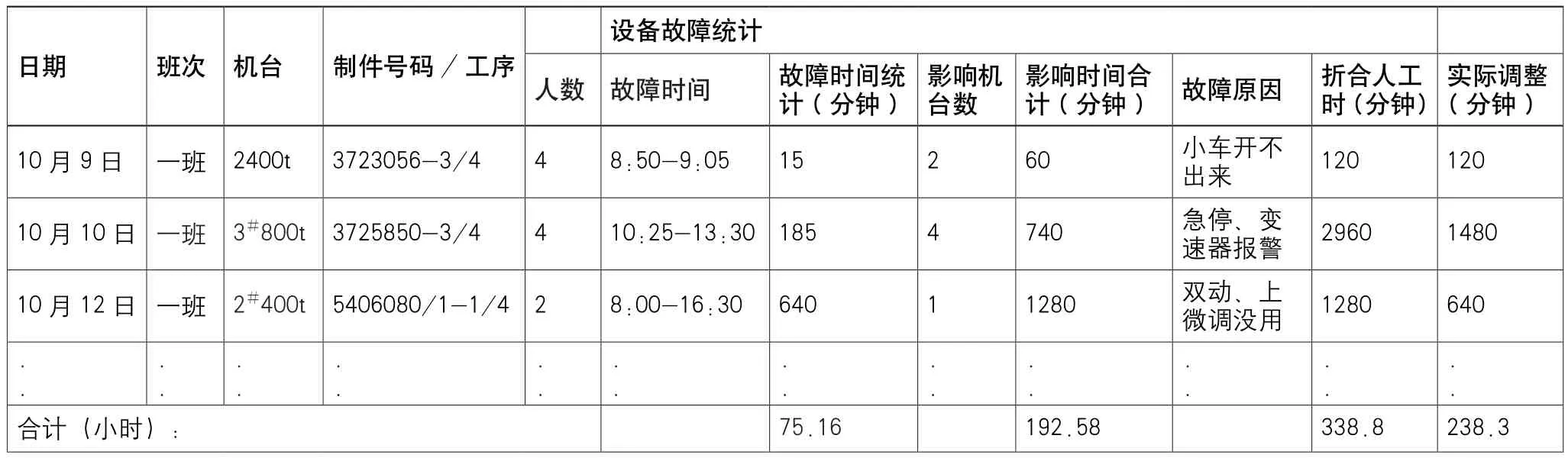

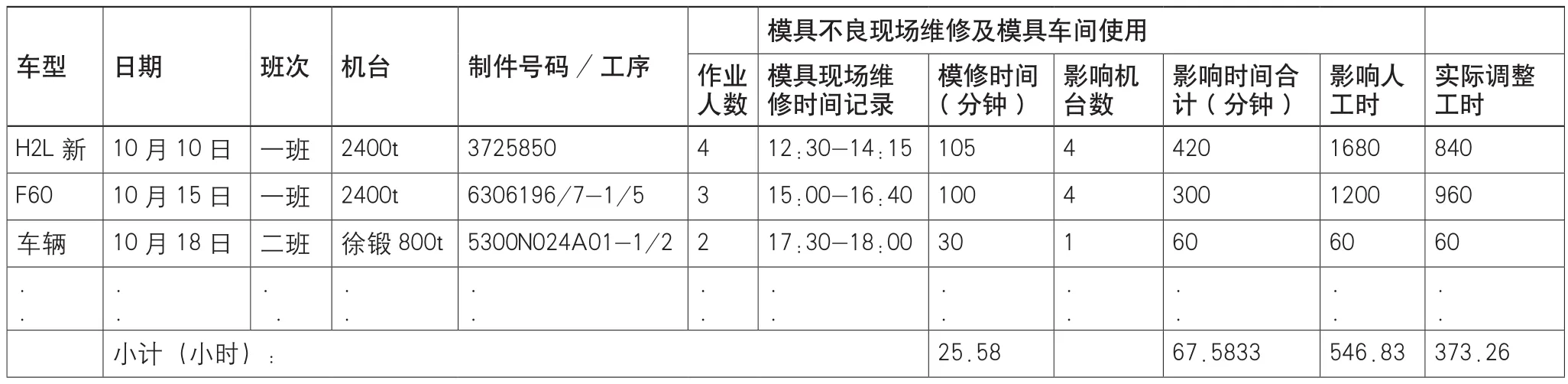

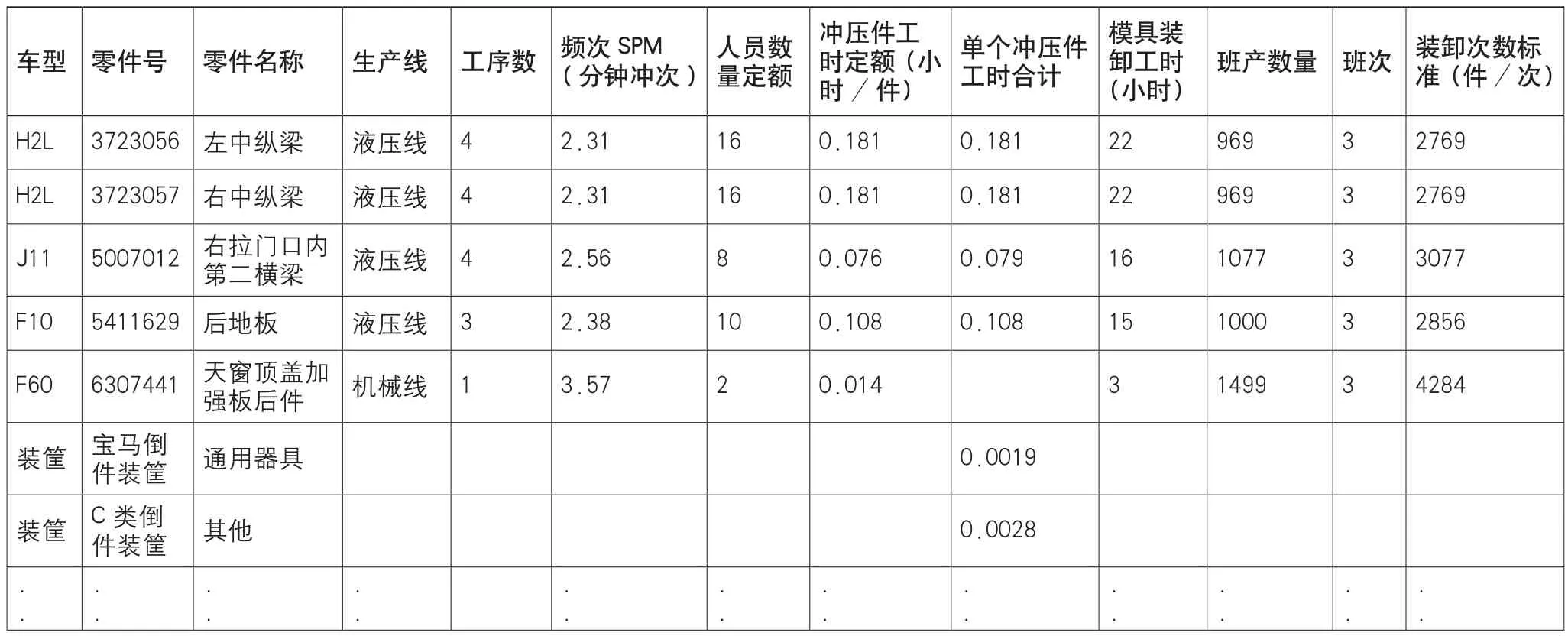

沖壓車間對設備故障、裝卸模、新產品調試時間過長、質量不穩定研討協調、工位器具不足、倒換裝件、批量小導致裝卸模增加等均需折合一定工時,來有效調整匹配產能,保障工人利益,提高工作積極性,管理上應建立一系列相關管理表格。表12、13、14是我公司部分沖壓管理表格。

表11 設備產能、計劃所需產能、實際產能關系匹配表

公司規定:月生產計劃2500件及以下沖壓件模具裝卸1次;月生產計劃2500件以上5000件及以下沖壓件模具裝卸2次;月生產計劃5000件沖壓件以上模具裝卸3次。

勞動生產率的測算與考核

考核沖壓車間生產完成情況應用三個指標:

生產計劃完成指標=沖壓生產實際品種數量/生產計劃品種數量,考核指標為100%;

人工時完成指標=實際完成人工時/生產計劃所需人工時,考核指標為100%;

勞動生產率指標=沖壓生產產值/沖壓生產及管理人員總數,考核指標為:動態考核指標=月完成的產值量的定額人工時/月完成的所有人工時×6萬元/人/月。

我公司勞動生產率年指標為人均產值,考核指標為50萬元/人/年,對沖壓車間實施月人均產值指標考核,考核指標基數為6萬元/人/月,是根據公司承攬的產品種類及價格,按平均月產量需求和人員數量,并綜合實際產能核算出的基準指標,在實際應用中需采用依此生成的動態考核指標。

表12 設備故障影響人工時情況統計表(2017年10月9日~31日)

表13 現場模具影響人工時統計表(2017年10月9日~31日)

表14 沖壓車間額定工時匯總表

在生產過程中,如果出現批量不可修復的質量問題,按公司質量考核規定處理,如質量問題可以修復,分為兩種情況處理,一種是產品沖壓工藝或模具固有質量缺陷,難以避免的規律性問題,由工藝處規范修正工序,納入正常工藝步驟,給出修整工時定額;另一種是工人違反操作規程、質量監控失常等人為失誤造成,除按公司質量考核規定處理外,還要扣出造成失誤的沖壓工段人員的部分工時,用于沖壓車間自行修整缺陷產品的修整工時。

沖壓設備產能的年實現率

沖壓件價格的計算(不含模具費):

加工費=人工費+能耗費+設備折舊費+器具費+運輸費+管理費+…

在實際甲乙雙方商務洽談中一般按區域市場通用價格計算:

加工費=各序沖床噸位總和×(0.003~0.005元)/噸;

沖壓件價格(含稅)=(加工費+材料費-廢料費 )×1.17;

年產值=沖壓件價格(含稅) ×年產量;

沖壓設備產能=沖壓線年有效沖次數×沖壓件平均價格;

沖壓設備產能的年實現率=年產值/沖壓設備產能;

例如:我公司2017年,年銷售額5720萬元(未稅),年產值=5720×1.17=6692.4萬元,公司沖壓設備產能=液壓線產能(三班)+機械線產能(二班)=7425+2880=10305萬元;

則:2017年沖壓設備產能的年實現率=年產值/沖壓設備產能=6692.4/10305=65%

由此可以看出,公司設備產能發揮較低,還有很大利用空間,應大力開拓市場,提高承攬額度,提高產品經濟附加值。

控制生產過程,達到產能效益最大化

在處理好設備產能、計劃所需產能、實際產能三者關系和有效合理匹配后,要實現提高效率,降低成本,必須嚴格控制生產過程,達到產能效益最大化。

設備維護

設備出現故障一般基于兩方面原因:一是設備操作失誤,二是設備本身維護不到位,設備配件及相關結構失效。設備一旦出現故障,會嚴重影響生產進程,造成產量和收入減少,工人會增加抱怨。設備故障多、平時檢修維護差、修理時間長等,設備部門經常會認為是工人操作不按規程,日常點檢和保養不到位;申訴修理時間長往往是采購部門的備件采購時間過長,而采購部門又會說設備部門提供的采購型號不明確,需要比值比價等。因而出現部門和人員之間互相埋怨、推諉、推卸責任,造成修理時間反復延長。我公司一次20噸天車吊運時著火,分析結果是工人吊運模具超重,電流超負荷起火;轉運平車因一個控制器故障反復采購和修理四次,維修時間超過兩個月。實際上,天車原配備的超載保護功能喪失、電線老化,轉運平車維修技術差及故障件鑒定和選購時間過長等深層次的原因追溯卻少有分析問津、問責。所以,減少設備故障的最有效方式是:把以搶修為主轉化為預防為主,強化日常預防性檢修;實施關鍵配件儲備;豐富采購技術渠道;優化跟蹤考核機制等。

模具保養與工藝優化

模具質量直接影響產品質量,應將模具發生的歷史故障進行分析歸類,分為:立即整改、近期整改,暫不整改等幾類,分別列出計劃,逐步解決對生產效率和產品質量造成影響的各類模具問題。要有明確的產品工藝,對設備、板料、定位方式、工序、人員定額、質量控制方法都要表述清楚,同時還要有詳盡的操作工藝,通過操作指導書展示給操作者,包括人員配位、取送方式、廢料清理、模具清理、質量控制等等。

人員培訓

人員是保證生產效率和質量的最主要因素,要加強人員培訓實踐,確保沖壓操作者熟悉產品,明確質量標準,掌握沖壓工藝和操作流程,每個班組和機臺都要保證有機床調整和模具調試經驗的人員,以確保生產順利進行和處理突發事件。

節能管理與生產連續性

節能降耗是企業永恒的工作要求。大型沖壓設備因其大功率一直是耗電的主體。我公司一臺2400噸液壓機,每天(三班)耗電3556度,全年耗電107萬度,年電費82萬元,采用液壓機節電管理系統后,可年節約電耗45.9萬度,年可節約電費35.3萬元,綜合節電率約43%。同時該節電管理系統可以記錄每小時設備耗電量,每天可以通過小時記錄來分析判斷各工作班組生產過程的穩定性和連續性,是否中間有消極怠工等異常情況,從而可準確制定和調整生產定額,優化生產過程管理,并進行科學考核。實踐證明,模具單位時間沖次數越少單件耗能越高,所以保證生產穩定性和連續性,減少上下模具時間和調模時間,是節約電能提高生產效率的必要途徑。

結束語

沖壓工廠要根據市場和自身實力做好發展規劃,生產過程中要考慮設備產能、計劃所需產能、車間實際產能的匹配與優化,處理好設備故障、模具失效、質量波動、批量變化等諸多問題,避免給產能發揮、生產效率、員工績效帶來負面影響,所有的產能和績效管理測算要結合動態優化的結果,不能脫離實際進行虛算,要不斷優化工藝手段、產品質量和模具保養,減少輔助時間,節能降耗,提高生產效率,將設備產能發揮到極致。