堿礦渣混凝土在重慶建科大廈中的施工應用

祝斌,潘群

(1中國建筑第八工程局有限公司西南分公司,四川成都 610093;2重慶市建筑科學研究院,重慶 400016)

水泥混凝土是現代土木工程建設的重要物質基礎,水泥的大量生產和應用有力地促進了現代社會物質文明,同時也給社會經濟的持續發展帶來了沉重的資源、能源和環境負擔。堿礦渣膠凝材料的生產克服了傳統水泥高溫煅燒熟料高能耗的工藝問題,實現了膠凝材料由“兩磨一燒”工藝向“一磨”工藝轉變的重大變革[1-4]。從技術性能的角度,堿礦渣膠凝材料是一種新型高性能膠凝材料,能部分替代水泥,也能用于有特殊要求的場合;從制備工藝的角度,其生產過程采用的是一種清潔、高效、低能耗的先進生產方式。因此,開發堿礦渣膠凝材料是促進我國水泥行業可持續發展的理想選擇。

堿礦渣膠凝材料在我國的研究有近30年歷史[5],其研究開發具有重要資源、能源和環境效益,雖然該材料具有一系列技術優越性,但由于其凝結硬化快、干燥收縮大,施工過程難以控制,嚴重制約了該材料的工程應用[6]。

為了進一步推動堿礦渣膠凝材料及混凝土的研究與應用,由重慶市建筑科學研究院、重慶大學與烏克蘭基輔國立建筑大學共同承擔了科技部國際合作項目。通過國際合作,項目組在堿礦渣膠凝材料及混凝土緩凝[7-8]、塑化[9-11]和收縮控制[12-14]等關鍵技術研究上取得了創新性成果,建立了基于固態分散相組成的堿礦渣混凝土配合比設計體系[15],制定了國內首個堿礦渣混凝土應用技術標準,并首次將堿礦渣混凝土成功應用于現澆鋼筋混凝土結構工程中,完成了堿礦渣混凝土示范工程“重慶建科大廈”主體結構的澆筑。

1 工程簡介

重慶建科大廈工程位于重慶市渝中區長江二路221號(圖1)。在建場地內主要建筑物為地上一棟23層高的辦公樓和7層高的實驗樓,地下為4層車庫及設備用房。主體為框架剪力墻結構,樓板采用現澆鋼筋混凝土結構。在該工程實驗樓第五至七層水平及豎向結構中采用堿礦渣混凝土進行澆筑,該工程中的堿礦渣混凝土用量約550m3,建設面積達2000 m2。

圖1 堿礦渣混凝土示范工程示意圖

為保證堿礦渣混凝土生產和施工質量,規范堿礦渣混凝土的生產和施工過程,討論確定采用現場拌制、現場澆筑的施工方法完成示范工程的建設。現場設置有實驗室、膠凝材料堆放區、骨料堆放區、堿溶液儲存區、堿礦渣混凝土攪拌區及取樣作業區等。

2 設計

2.1結構設計

與普通硅酸鹽混凝土不同,堿礦渣混凝土的堿組分是激發礦渣活性的核心組分,堿不僅提供高堿性環境,同時還參與水化,并進入水化產物結構,形成具有穩定結構和高耐久性的類沸石礦物[16]。因此,一定量的堿是保證堿礦渣混凝土具有所需力學性能和耐久性能的前提,示范工程用堿礦渣混凝土的堿含量為膠凝材料總量的5%~6%。在堿礦渣混凝土體系中,高濃度OH-的極化作用使礦渣顆粒表面的Si-O鍵、Al-O鍵及Ca-O在短時間內斷裂,生成大量低鈣硅比的C-S-H凝膠[17],因此堿礦渣混凝土具有凝結硬化快,強度高,干燥收縮較大的特性。

根據該材料的特性,結構設計部分在滿足《堿礦渣混凝土應用技術規程》DBJ50/T-205-2014、《混凝土結構設計規范》GB50010的前提下加強了構造措施的要求。同時為保證堿礦渣混凝土結構的耐久性,確保工程使用壽命,除堿含量外,其他指標符合《混凝土結構耐久性設計規范》GB/T50476的規定。

2.2混凝土強度設計

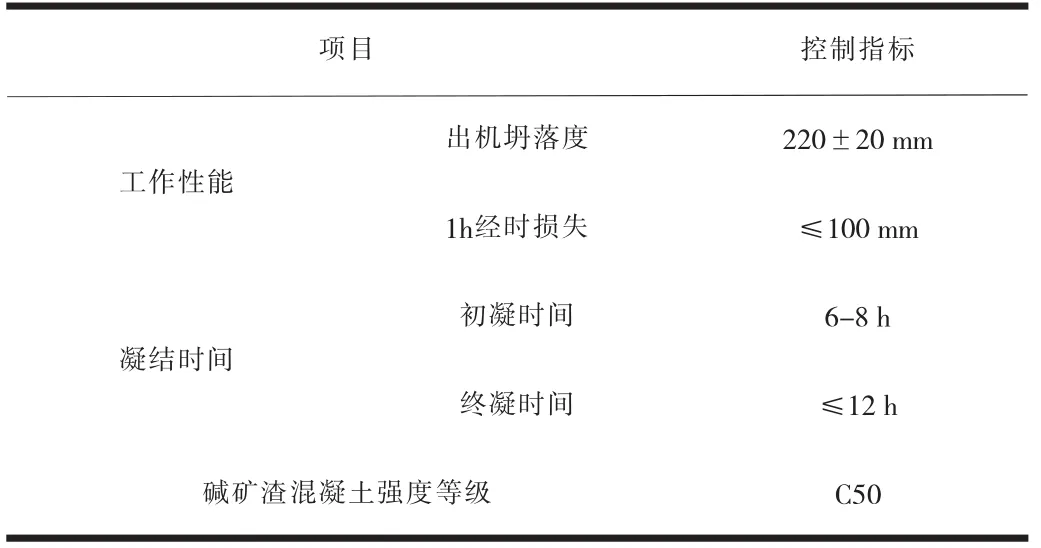

為滿足設計和使用要求,示范工程用堿礦渣混凝土性能指標如表1。

表1 堿礦渣混凝土性能指標

3 施工

普通硅酸鹽混凝土主要水化產物為硅酸鈣和氫氧化鈣,而堿礦渣混凝土的水化產物是結晶度較差的含堿鋁硅酸鹽凝膠,相關研究表明[17],由于析出的堿與空氣中的CO2反應,堿礦渣混凝土經常呈現泛堿現象;在干燥環境中,堿礦渣混凝土的干縮較大,甚至開裂并迅速碳化,而在潮濕的環境中碳化緩慢。因此,在施工過程中應針對上述問題制定相應的措施,保證堿礦渣混凝土的后期質量。

3.1拌制

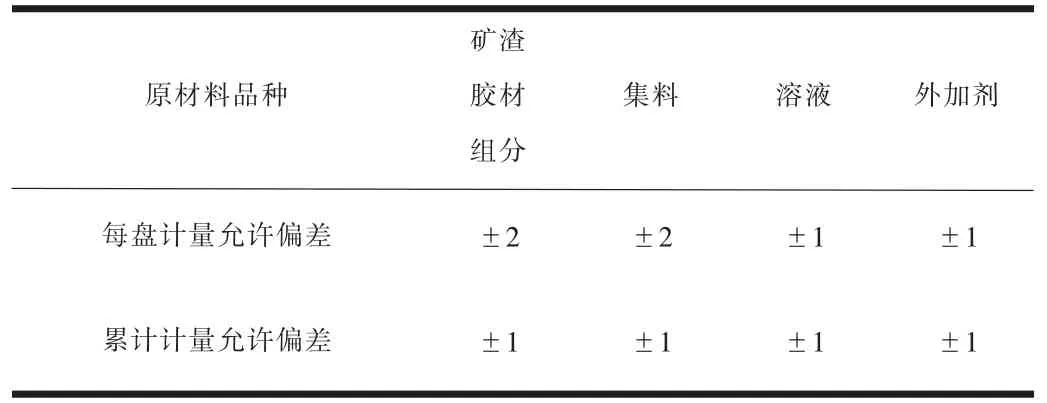

堿礦渣混凝土拌制前,將攪拌機裝料倉、攪拌倉清潔干凈,攪拌完畢或因故停歇1h以上,需將攪拌倉清洗干凈。每種材料上料前計量,計量偏差符合表2的規定。

表2 混凝土原材料計量允許偏差(單位:%)

示范工程采用兩臺500型強制式攪拌機拌制混凝土,一臺攪拌,一臺備用。每次攪拌0.5m3。先將水淬高爐礦渣粉、粗骨料、細骨料、摻合料和復合外加劑依次投入攪拌機中,干拌30s混合均勻后再加入堿溶液繼續攪拌,總攪拌時間不少于150s。堿礦渣混凝土拌制好后檢測坍落度及其和易性,每一工作班檢測兩次。堿礦渣膠凝材料的需水量相對較低,用其配制的混凝土拌合物粘度較大,為了保證拌合物質量的穩定性,采用強制式攪拌機,同時適當延長攪拌時間。

3.2運輸

如前所述,堿礦渣混凝土凝結硬化快,示范工程采用吊斗運輸,混凝土一個運輸循環總計用時4~6min,可有效減少混凝土坍落度損失。堿礦渣混凝土中含有大量的堿,其拌合物與普通混凝土接觸會發生速凝,嚴重降低拌合物的施工操作性和結構實體質量,因此混凝土拌合物需使用專用吊斗運輸,不能與普通混凝土的運輸吊斗混用。

堿礦渣混凝土的活性與其液相料用量有關,需要嚴格控制,外加水或堿溶液會改變拌合物的配合比,顯著影響堿礦渣混凝土的性能,因此在施工過程中嚴禁加水或堿溶液拌合。

3.3澆筑振搗

混凝土澆筑過程控制環節多,需要嚴格按照標準條文的規定執行。澆筑前,對模板、支架、鋼筋和預埋件進行檢查,符合要求后進行澆筑;澆筑時,采取由遠而近、逐步推進的方式布料。當澆筑構件柱時,高度大于2m的澆注段使用串筒輔助;同一區域混凝土,按先豎向結構后水平結構的順序,分層連續澆筑;豎向結構每層澆筑厚度300~500mm。

該工程中使用插入式振搗器振搗混凝土,振搗的間距不大于振動棒的振動作用半徑。連續多層澆筑時,振動棒插入下層拌合物約50~100mm,振搗延續時間控制在20~40s內。當不允許留施工縫時,區域之間、上下層之間的混凝土澆筑間歇時間控制在混凝土初凝時間內。同時,堿礦渣混凝土澆筑過程中,拌合物內不允許混入其它類型的水泥混凝土。

3.4施工縫

堿礦渣混凝土與普通混凝土之間的結合部位留置施工縫,先澆的部分初凝后,再進行后續混凝土澆筑。在施工縫處繼續澆筑混凝土前確認好以下工作:第一,已澆筑混凝土抗壓強度達到1.2MPa以上;第二,已清除施工縫界面的水泥浮漿、松動石子以及軟弱混凝土層,并予以鑿毛;第三,用吸塵器清理后,用水先沖洗,然后用堿溶液充分潤濕界面,并清除殘留在混凝土表面的堿溶液;第四,在施工縫處涂刷一層厚度約5mm的堿礦渣水泥砂漿,其配合比與混凝土內的砂漿成分相同。施工縫開始澆筑時,采取向施工縫處逐漸推進的方式進行機械振搗。

3.5養護

當混凝土接近初凝時進行二次抹壓,抹壓完畢后,及時進行保濕覆蓋,養護時間不少于14d。柱、剪力墻等豎向構件帶模養護時間不少于3d,拆模后立即保濕養護。在保證堿礦渣混凝土構件表面、棱角不因拆模而受損時拆除側模,拆模后應予覆蓋,保濕養護時間不少于14d。

相關研究表明在相同失水量的條件下,堿礦渣混凝土早期失水引發的收縮大于同條件普通混凝土,及時覆蓋可以有效避免混凝土早期失水引起的較大收縮[18];在混凝土達到初始結構強度后進行潮濕養護可以避免混凝土內部的堿遷移至表面,導致結構泛堿,從而影響混凝土后期質量;二次抹壓是對表面已有的塑性收縮微細裂縫和缺陷進行及時封閉的處理措施,以免其發展擴大。

為檢測堿礦渣混凝土強度發展變化情況,對現場留樣試件進行分類養護:同條件養護試件的養護條件與實體結構部位相同,標識清晰;標準養護試件放置于標準養護室內。

4 質量檢驗

4.1抽樣檢測

在示范工程施工過程中,原材料抽檢包括:水淬高爐礦渣粉、摻合料、砂、石、堿溶液、復合外加劑等;堿礦渣混凝土抽檢包括:拌合物性能 (坍落度、凝結時間),抗壓強度(3d、7d、28d),抽樣頻次按照 《堿礦渣混凝土應用技術規程》DBJ50/T-205-2014執行,并加大了抽樣密度。

4.2工作性能

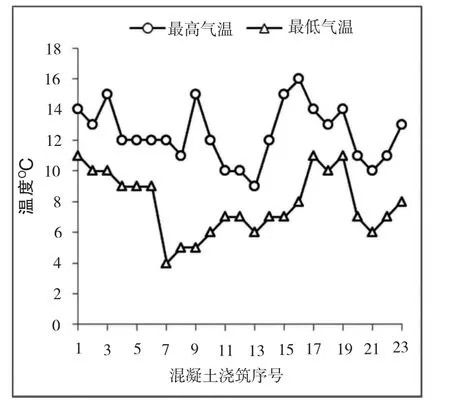

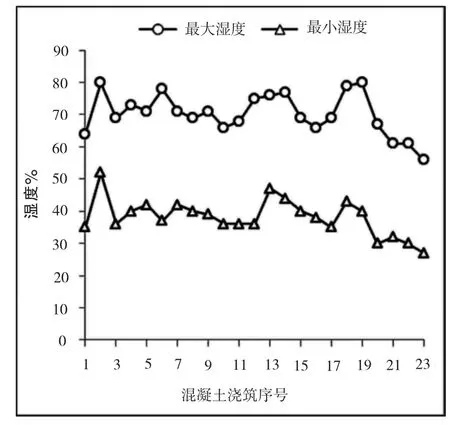

示范工程現場澆筑堿礦渣混凝土從2014年12月初起至2015年2月初止,整個澆筑過程中平均溫度約10℃,最低溫度小于5℃;環境相對濕度40%~70%;澆筑過程中有4天小雨,其余多是陰天,太陽照射強度較低。在該環境條件下,堿礦渣混凝土施工過程中并未采取特殊的保溫措施,實踐表明堿礦渣混凝土具有較強的低溫適應性(圖2、圖3)。

圖2 澆筑期間溫度變化情況

圖3 澆筑期間濕度變化情況

實施過程中,在攪拌機出料口觀測堿礦渣混凝土和易性,每班次檢測堿礦渣混凝土坍落度、凝結時間,確定混凝土性能是否滿足施工要求,發現有問題時,及時調整配比。

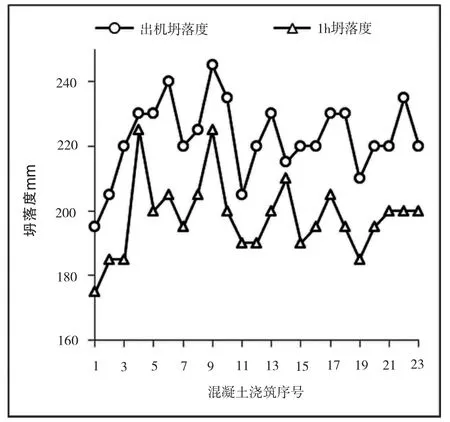

混凝土拌合物坍落度(見圖4)測試值均滿足設計和施工要求,沒有出現異常點。同時,實地觀測表明混凝土拌合物的粘聚性和保水性良好,較好地滿足了混凝土現場施工的要求。

圖4 拌合物坍落度

堿礦渣混凝土凝結時間測試結果見圖5。如圖5所示,拌合物初凝時間6~9h,終凝時間不大于12h。該次施工處于冬季,氣溫較低,一定程度上導致堿礦渣混凝土凝結時間略長。

4.3抗壓強度

在混凝土的澆筑點隨機抽取混凝土強度試樣,每次取樣不少于9組,三分之一標準養護,三分之二同條件養護。混凝土試件的立方體抗壓強度測試按照現行國家標準 《普通混凝土力學性能試驗方法標準》GB/T50081的規定執行,測試結果如圖6所示。

圖5 拌合物凝結時間

圖6 堿礦渣混凝土強度

數據表明,標準養護的試件28d抗壓強度值不小于58.4MPa,相比而言,同條件養護混凝土28d抗壓強度較低,最小值為50.2 MPa。此外,在標準養護的條件下,強度的標準差平均值僅為2.5 MPa,明顯低于同條件養護情況下的標準差(平均值為3.5MPa)。抗壓強度特征變化主要原因有:首先,同條件養護的溫度、濕度(見圖2、圖3)與標準條件養護(溫度20±2℃,相對濕度不小于95%)差異較大,較低的溫度和濕度必然導致強度發展較慢,同時增大了數據波動性;其次,為滿足施工要求,在實施過程中,根據原材料質量和性能略微調整了混凝土配合比,對其抗壓強度有一定影響。

根據現行《混凝土結構工程施工質量驗收規范》GB 50204的規定,示范工程同條件養護試件的等效養護齡期為按日平均溫度逐日累計達到600℃·d時所對應的齡期;同條件養護試件的強度代表值,根據強度試驗結果按現行國家標準《混凝土強度檢驗評定標準》GBJ 107的規定確定后乘折算系數取用,折算系數取值為1.10。所得結果換算為同條件養護600℃·d/28d標準養護的抗壓強度比最小為97%,最大達到108%,均滿足相關標準與設計要求。

4.4實體結構

為了檢測與監測堿礦渣混凝土實體結構在使用過程中的力學性能、長期和耐久性能變化,示范工程建設過程中,在重要部位預埋感應片,以方便后期監測與研究。

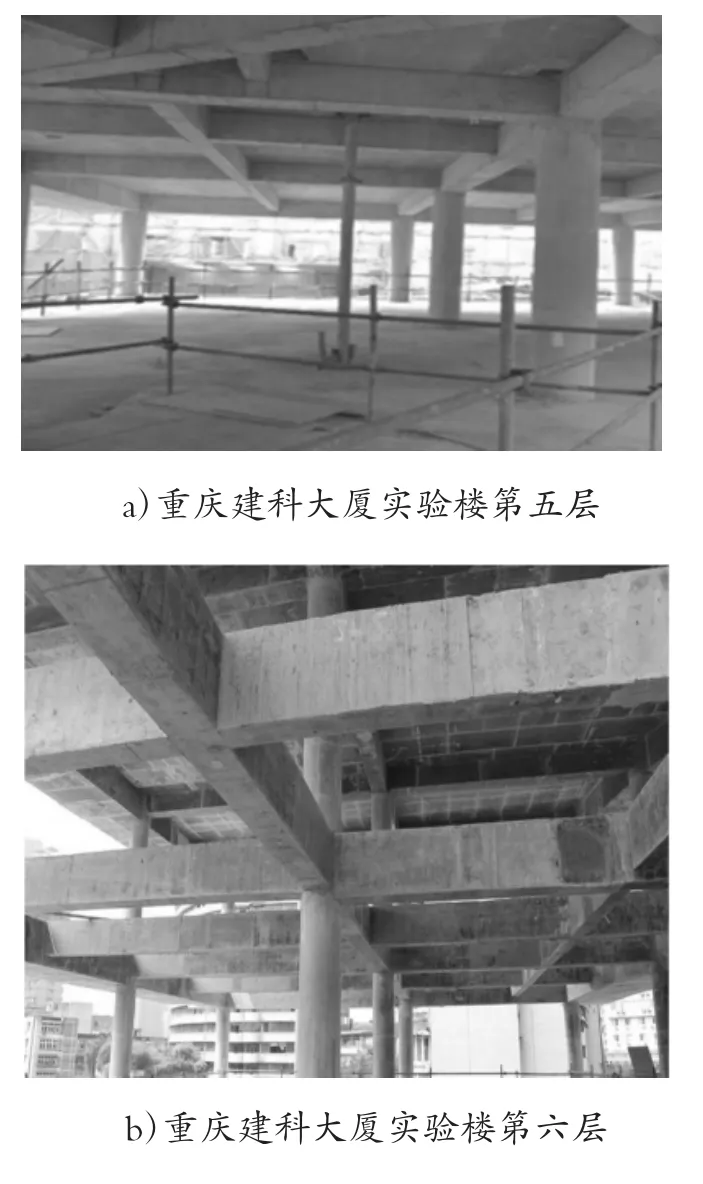

示范工程建設在達到設計使用要求后,項目組組織了專家及相關單位進行了實地考察與檢測,未發現明顯的空洞、蜂窩、麻面等外觀質量缺陷和嚴重的收縮裂縫問題,且重慶建科大廈已于2016年底完成裝修正式投入使用(圖7)。

圖7 堿礦渣混凝土示范工程實體結構

5 結語

與普通水泥混凝土相比,堿礦渣混凝土生產工藝簡單、能耗低、投資省、生產過程排放的溫室氣體少、能有效利用工業副產品,同時具有早強、快硬、高強和良好的護筋性能、高抗侵蝕性及抗凍性等優良性能,被譽為21世紀最有發展潛力的建筑結構材料,其開發利用具有良好的資源和能源價值。

堿礦渣混凝土在重慶建科大廈中的成功應用,為制定國家級堿礦渣混凝土系列標準提供了寶貴的經驗,為堿礦渣混凝土的進一步推廣應用奠定了基礎,是一次十分重要的科研實踐。