折頁折彎裂紋原因分析及控制措施

姚凌云 王明輝 楊天志 郭文亮 陳漢昌 劉聞忠

【摘 要】 針對某鐵路貨車折頁折彎裂紋原因進行了調查,從材料化學成分、力學性能、微觀金相分析、制造工藝等方面分析裂紋產生的原因,并針對產生裂紋的原因提出控制措施。

【關鍵詞】 裂紋 材質 折彎工藝 控制措施

一、裂紋情況概述

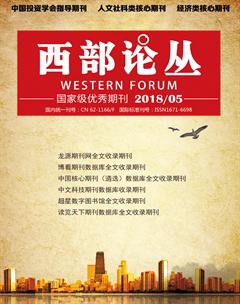

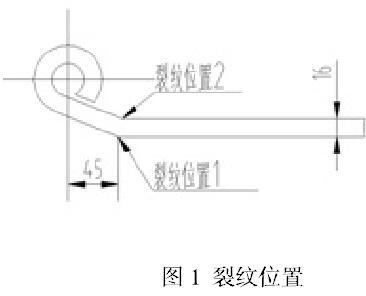

某公司鐵路貨車門折頁出現批量裂紋質量問題,該折頁采用牌號為Q235A規格16mmX60mm的熱軋扁鋼折彎而成,裂紋主要出現在折彎處的受拉面,偶見雙面裂紋,裂紋位置見圖1,裂紋外觀見圖2。

二、檢測方法及項點

依據GB/T 20066-2006及GB/T 2975-1998相關標準,取樣進行化學成分和力學性能檢測,采用PDA-5500S真空直讀光譜分析儀進行化學成分分析,采用ETM305D微機控制電子萬能試驗機進行拉伸試驗,采用HBT165B彎曲試驗機進行彎曲試驗,采用MR5000倒置進行顯微鏡進行微觀進行分析。

三、結果分析

3.1 化學成分

檢測結果可知,該批次材料碳含量為0.27%,根據GB/T 222《鋼的成品化學成分允許偏差》進行修正,最終含碳量檢測值最低為0.25%,實際碳含量超標0.03%。

3.2 力學性能

檢測結果可知,該批次材料抗拉強度標準規定值為370MPa-500MPa,伸長率規定值26%,兩件試樣實測值分別為554MPa和558MPa,伸長率實測值24%,均超限。從檢測結果分析,抗拉強度偏高,伸長率偏低,反映出材料本身塑性較差,脆性較大,具有一定的裂紋傾向。

3.3 金相分析

從該批材料取樣進行金屬夾雜物和微觀金相分析,可以看出鋼的金相組織中,珠光體的體積分量較大,并且存在偽珠光體,超出Q235A鋼正常顯微組織范圍。該批次鋼材中含有較多的非金屬夾雜物,特別是含有大量的C類夾雜物(硅酸鹽類),硅酸鹽的存在破壞了鋼基體的連續性并導致了應力集中,從而降低了鋼的塑性、韌性和抗疲勞性。

3.4 制造工藝分析

通過對制造工藝進行追溯,發現制造的主要工藝為扁鋼中頻感應加熱,模具煨彎。制造過程見圖3。

加熱長度為165mm處,僅僅銷孔部位呈紅色,折彎部位(裂紋處)為黑色,明顯呈現出冷彎工藝特有的金屬亮色壓痕。加熱長度只達到銷孔處,折彎處未加熱,為冷彎工藝。又由于中頻感應加熱速度較快,冷熱過渡區溫度梯度較大,熱量傳導到折彎處時,溫度正好處于200℃-300℃的碳鋼藍脆溫度區間,裂紋周圍呈現出的藍色,是典型的藍脆表象。且折彎模具圖紙和折彎模具均顯示折彎處為直線過渡,沒有過渡圓角。

3.5 綜合分析

因折彎處未加熱,采取冷彎工藝,并且折彎區域處于藍脆溫度區間,扁鋼的脆性增加,塑性降低,折彎模具又無過渡圓角,使扁鋼外層金屬的伸長變形超過允許的界限,導致彎曲受拉面產生裂紋。材料本身碳含量、抗拉強度超限,非金屬夾雜物過多,進一步增大了斷裂的可能性。

綜上所述,不合理的冷彎工藝是產生裂紋的主要原因,原材料碳含量、抗拉強度、伸長率超限是產生裂紋的次要原因。

四、控制措施

為避免裂紋的再次發生,制定如下控制措施:

1 鑒于成形加工需要,原材料采用碳含量不高于0.16%的鎮靜鋼。

2 加強工件加熱過程的控制,采用步進式中頻加熱裝置,并改進測溫方法,采用測溫儀測溫。

3 改進折彎模具,在產品圖樣允許的范圍內,盡可能增大折彎半徑。

【參考文獻】

[1] 顧崇銜.機械制造工藝學[M]西安:陜西科技出版社,1981.

[2] 楊可楨.機械設計基礎[M].北京.高等教育出版社,1996.

[3] 梁戈,時惠英.機械工程材料與熱加工工藝[M].北京.機械工業出版社,2006.

作者簡介:姚凌云(1982-09),男,工程師,從事鐵路貨車制造工藝工作。