倒流河水庫大壩碾壓混凝土現場碾壓試驗研究

潘 紅 嶺, 胡 瑞, 牛 亞 東

(中國水利水電第五工程局有限公司,四川 成都 610066)

1 概 述

倒流河水庫工程位于距敘永縣城83 km的觀興鄉海水村5社的倒流河墨魚尖處。工程擋水壩為碾壓混凝土雙曲拱壩,壩頂高程1 043 m,壩頂寬7 m,壩頂弧長191.29 m,最大壩高60 m,壩底寬20 m,建基面高程為983 m。

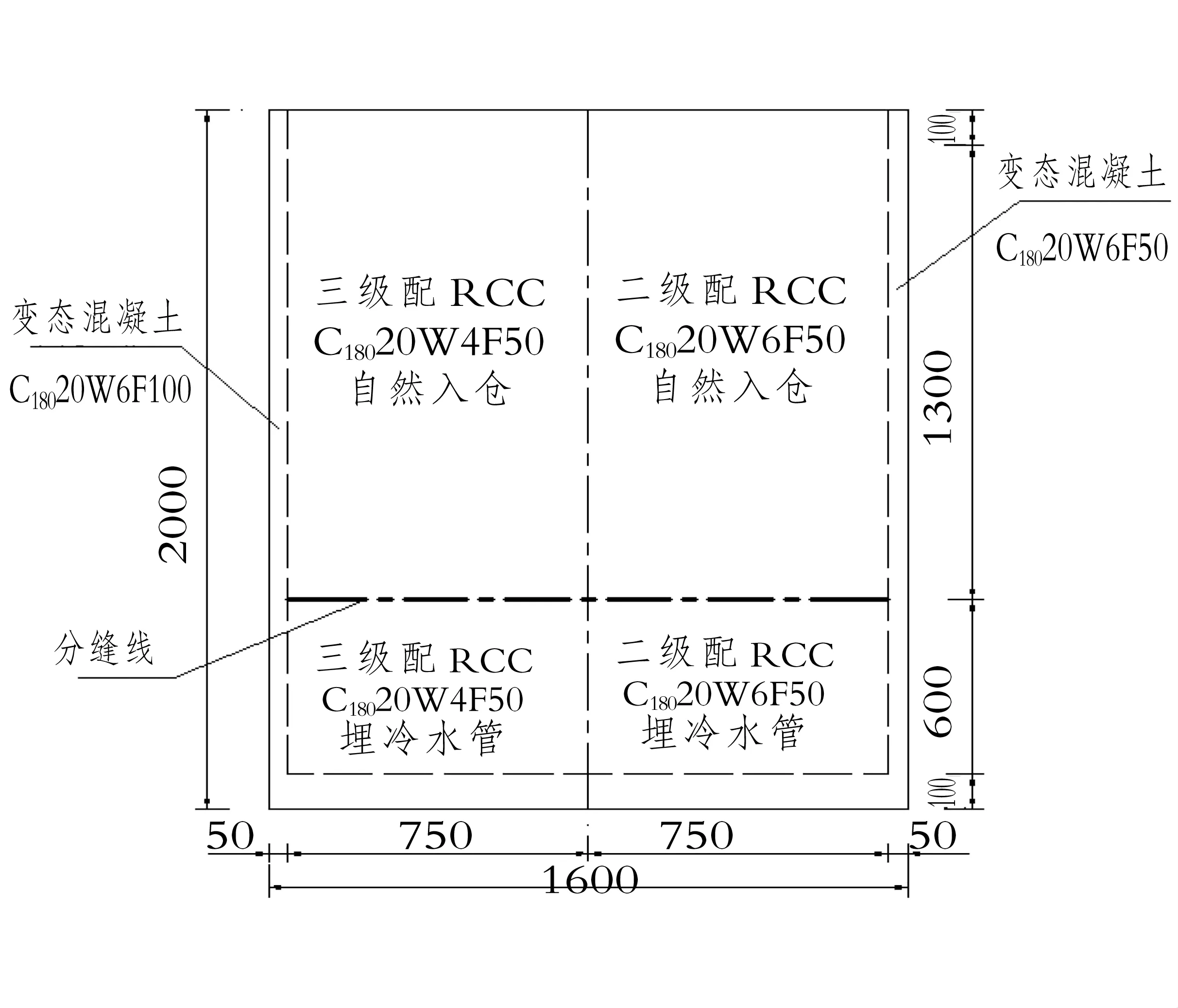

壩體上游為150 cm厚C18020W6F50二級配富膠碾壓混凝土,下游為C18020W4F50三級配碾壓混凝土,壩體上游迎水面及下游背水面均為50 cm厚C18020W6F100變態混凝土。

為確定倒流河水庫大壩工程碾壓混凝土的施工工藝、碾壓施工參數并驗證室內試驗選定的混凝土配合比的合理性,進行了現場碾壓試驗。

(1)碾壓混凝土試驗場地尺寸為16 m×20 m,場地布置在大壩上游高程995 m平臺上。試驗場施工前先將場地用水清洗干凈,表面不能有積水。現場采用反鏟反復碾壓拍平,然后澆筑20~30 cm厚的C20墊層混凝土找平。碾壓混凝土采用自卸汽車直接入倉的方式,在入倉口前鋪設長10 m,寬4 m的碎石作為脫水路段,對自卸汽車輪胎進行沖洗。

(2)試驗場地分為2個區,共分4層填筑,每層厚度為30~40 cm, 第一層與第二層為連續上升層,第二層頂面為施工縫層面;第二層間歇層養護24 h后打毛處理,鋪設砂漿后再進行第三層的填筑,第三、四層連續上升填筑。第三層填筑后間歇6 h鋪筑砂漿或水泥凈漿后,再進行第四層的鋪筑。

(3)現場由技術人員用紅漆在模板邊上標記鋪料控制高程線、壓實控制高程線、試驗分區線、混凝土標號分區線、條帶寬度等參數指標,以便于倉內指揮人員及施工人員準確識別。

(4)沿試驗場地周邊依次鋪設50 cm、100 cm厚的變態混凝土、二級配C20富膠碾壓混凝土、三級配C20碾壓混凝土并布置分縫線等,具體布置情況見圖1。

圖1 碾壓混凝土試驗場地平面布置圖

試驗的目的:

(1)驗證室內試驗選定的配合比的合理性。

(2)總結碾壓混凝土施工工藝及參數,包括:拌和、運輸、攤鋪厚度、碾壓遍數、層面處理、變態混凝土施工工藝試驗等。

(3)確定滿足施工用的碾壓混凝土VC值。

2 原材料的選擇及碾壓混凝土配合比

2.1 原材料的選擇

試驗用水泥采用四川宜賓瑞興實業有限公司生產的“重龍山”牌P.O42.5普通硅酸鹽水泥。粉煤灰采用四川瀘州地博粉煤灰開發有限公司生產的Ⅱ級粉煤灰。外加劑采用山西凱迪建材有限公司生產的KDNOF-2型緩凝高效減水劑與KDSF型引氣劑。骨料為倒流河墨魚尖篩分拌和場加工的黑串溝料場人工骨料,人工砂的細度模數為2.77~2.89,石粉含量為19.8%~20.4%。原材料經檢查均滿足質量要求。

2.2 碾壓混凝土配合比

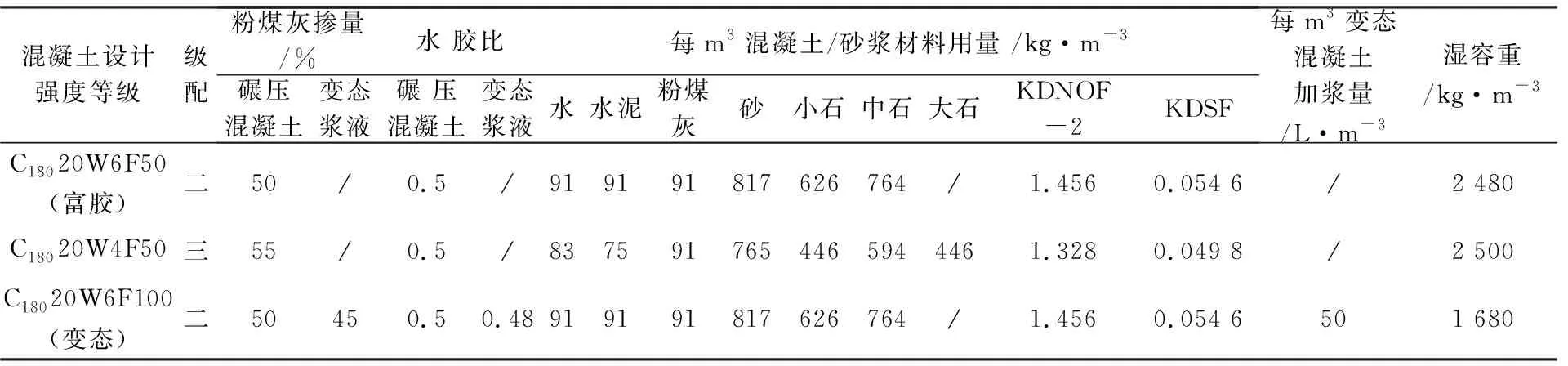

本次現場碾壓混凝土試驗主要針對壩體迎水面變態混凝土、二級配富膠碾壓混凝土及三級配碾壓混凝土進行,其配合比見表1。

表1 碾壓混凝土現場試驗配合比表

3 碾壓混凝土施工工藝試驗

3.1 工藝流程

碾壓混凝土施工流程:

測量放線→立模→倉號清理→倉號驗收→混凝土拌和、運輸→混凝土入倉、攤鋪→碾壓→養護→縫面處理→轉下一升層施工工序。

3.2 碾壓混凝土的拌和、運輸及入倉

碾壓混凝土試驗的材料拌制采用1×3 m3的HZS120型強制拌和站,設計拌和能力為120 m3/h,每次拌和2 m3碾壓混凝土時需用的拌和時間為60 s。拌和采用人工砂-水泥-粉煤灰-水-外加劑-小石-中石-大石的投料順序。

碾壓混凝土運輸采用20 t自卸汽車運輸入倉,入倉前用高壓水將車胎沖洗干凈,沖洗時間約3 min。

3.3 卸料、攤鋪及碾壓

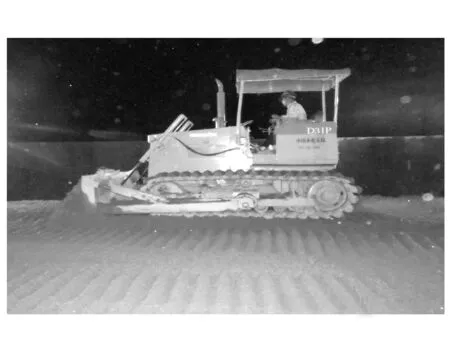

采用多點式退鋪法式卸料,卸料的最大高度不大于1.5 m,料堆高度不大于80 cm。將碾壓混凝土料直接卸在層面上,由小松D31P推土機攤鋪,后續的來料卸在平好倉的混凝土面上,對卸下的碾壓混凝土料應及時進行攤鋪,采用這種卸料方式可以降低料堆高度,可有效減少骨料分離。

現場碾壓試驗共分四層填筑成型,第一層鋪料厚度為35 cm,第二層鋪料厚度為40 cm;第三、四層鋪料厚度為35 cm,每層鋪筑采用紅漆在模板上分別標出鋪料高程線、壓實高程線,進而控制鋪料平倉及壓實高度。將鋪料高程控制在35 cm、40 cm(圖2)。

在每一條帶碾壓層攤鋪機攤鋪一定距離后進行碾壓作業。主要采用BW202AD雙鋼輪振動碾碾壓,振動碾自重10.724 t,振筒寬度為2.136 m,試驗區一、二層連續碾壓,鋪層厚度為35 cm、40 cm,壓實厚度為30 cm、35 cm。第三層在第二層施工縫上鋪筑2 cm厚的砂漿或水泥凈漿后鋪筑碾壓,攤鋪厚度為35 cm,壓實厚度為30 cm。第四層在第三層初凝縫上鋪筑2 cm厚的砂漿或水泥凈漿后進行鋪筑碾壓,攤鋪厚度為35 cm,壓實厚度為30 cm(圖3)。

圖2 碾壓混凝土攤鋪作業示意圖

碾壓試驗要求振動碾以1 km/h的行走速度碾壓,條帶在碾壓過程中搭接20 cm。碾壓條帶以2遍無振+6遍、8遍、10遍不同的有振+2遍無振的壓實遍數碾壓,采用核子密度儀分別測試不同工況條件下的壓實度。

為達到設計規定的壓實度容重,第一層(35 cm)以1 km/h速度行走,以無振2遍,有振6遍、8遍、10遍,無振2遍進行碾壓。首先以2+6+2遍碾壓,其次以2+8+2遍碾壓,最后以2+10+2遍碾壓,在每次碾壓完成后用核子密度儀進行壓實度檢測。經檢測,2+6+2遍碾壓后已滿足壓實度98%的設計規定要求。

圖3 碾壓混凝土振動碾壓作業示意圖

第二層(40 cm)以1.5 km/h速度行走,以無振2遍,有振6遍、8遍、10遍進行碾壓。首先以2+6+2遍碾壓,其次以2+8+2遍碾壓,最后以2+10+2遍碾壓,碾壓完成后用核子密度儀進行壓實度檢測。經檢測,2+8+2遍碾壓后已滿足壓實度98%的設計規定要求。

水利部作為農田水利工程的直接對口和主管部門,對全國各地的農田水利基本情況掌握最全,為了促進高標準農田水利工程又好又快發展,有必要在廣泛聽取地方管理者和水利專家意見的基礎上,結合其他部門和各地有關高標準農田水利工程的建設標準,制定相應的高標準農田水利工程技術規范或建設指南,對高標準農田水利工程的概念和內涵進行統一規定。同時,基于大家認同的高標準農田水利工程的定性目標,提出一套統一的量化指標,并依據各地區實際情況確定相應指標的建設標準值。

第三、四層(35 cm)以1 km/h速度行走,以無振2遍、有振6遍、無振2遍進行碾壓(即2+6+2遍)。碾壓完成后用核子密度儀(測試深度25 cm)進行壓實度測試,檢測結果滿足設計要求。壓實度檢測結果見表2。

表2 碾壓混凝土壓實度及容重檢測表

3.4 變態混凝土施工

本次碾壓試驗為模擬大壩碾壓混凝土施工,在碾壓混凝土試驗倉號四周模板附近澆筑變態混凝土,變態混凝土施工寬度分別為1 m、0.5 m,長度方向(20 m)變態混凝土寬度為0.5 m,寬度方向(16 m)變態混凝土設置為1 m。

變態混凝土漿液采用制漿機拌制,加漿的配合比采用室內試驗確定的配合比,在加漿前由試驗室抽取漿液進行現場檢測,檢測結果滿足要求后,加漿量按5%(碾壓混凝土體積的百分比)進行加漿。第一階段第一層變態混凝土主要采用人工在平倉后挖10 cm深的槽、均勻定量向槽內灑漿液,采用φ100振搗棒振搗;第一階段第二層及第二階段第三、四層變態混凝土采用平倉后在其表面均勻定量的灑漿液,加漿完成后均采用φ100插入式振搗棒進行振搗,振搗至變態混凝土表面翻漿均勻,振搗棒拔出時,混凝土表面不留空洞。

根據本次碾壓混凝土試驗變態混凝土的施工情況,確定變態混凝土的加漿量以4.5%、5%、5.5%控制,變態混凝土的坍落度達到10 ~20 mm左右為宜。變態混凝土的振搗以先碾壓相鄰部位的碾壓混凝土、再振搗變態混凝土的方式為宜。

3.5 碾壓混凝土層面的處理

本次碾壓混凝土試驗第一階段與第二階段的結合面按施工縫進行處理,在第一階段碾壓結束后24 h進行沖毛處理,沖毛采用高壓水槍清除其表面的浮漿及松動骨料;對于高壓水槍無法清除的部位采用人工鑿毛,鑿毛完成后采用高壓水槍將倉號清洗干凈。在第二階段施工前,進行攤鋪厚度為2~3 cm砂漿的處理(立即在砂漿表面攤鋪碾壓混凝土)。

第二階段第三層碾壓完畢、混凝土初凝前鋪筑砂漿或水泥凈漿后進行第四層碾壓混凝土的鋪筑。

3.6 碾壓混凝土的養護

碾壓混凝土早期強度低,需在混凝土終凝后開始養護,混凝土表面采用麻袋并灑水養護。

4 碾壓混凝土VC值的控制

根據現場碾壓試驗,將碾壓混凝土出機口VC值控制在3~5 s,入倉時VC值控制在5~7 s,碾出的混凝土表面平整光滑,有利于碾壓混凝土的層間結合。

本次碾壓混凝土試驗對兩種工況(中夜班、白天晴間多云無陽光直射)VC值損失情況進行了統計分析,試驗結果見表3。

表3 碾壓混凝土VC值損失檢測結果表

試驗數據表明:碾壓混凝土出機口VC值均在3~5 s范圍內。混凝土運輸時間較短時,碾壓混凝土VC值損失相對較小,且隨氣溫升高和運輸時間的加長,VC值損失也逐漸增大。

為控制碾壓混凝土VC值,在外部氣溫較高的情況下,可在拌和站混凝土拌和時加水調整VC值;在運輸過程中,對自卸汽車搭設涼棚,防止陽光爆嗮;另外,在倉內噴霧以保持空氣濕潤,進而減少VC值的損失。

5 碾壓混凝土澆筑溫度的控制

為降低碾壓混凝土內部溫度,現場試驗對冷卻水管的降溫效果進行了測試,在三層底部施工面上埋設了一層冷卻水管,采用外徑HDPE32 mm,壁厚2 mm,導熱系數≥1.65 kJ/(mh℃),拉伸屈服應力≥20 MPa,縱向回縮率≤3%的高密度聚乙烯管,“U”形布置,埋設間距為1.5 m,布設寬度為6 m,長度為16 m,水管的進出口預留在模板外側,通水時間為30 d,其降溫效果較好(圖4)。

圖4 冷卻水管平面布置圖

6 碾壓混凝土取芯試驗

在碾壓混凝土達到15 d齡期后進行了鉆孔取芯。主要采用專用的巖芯取芯鉆機,芯樣直徑為150 mm,取芯長度為400 mm,滿足規范要求。在鉆孔取芯時,嚴格按照監理工程師的布孔編號進行鉆孔,對芯樣進行編號,從取芯結果看,芯樣表面光潔、氣泡極少、骨料分布均勻、清晰可辨、結構密實。

混凝土芯樣經檢測均滿足設計要求。芯樣外觀描述及檢測結果統計情況見表4。

表4 混凝土芯樣檢測結果表

7 結 語

通過本次試驗,取得了合理的施工參數、對室內試驗選定的配合比進行了驗證并熟練掌握了碾壓混凝土施工工藝,達到了試驗目的。

(1) 碾壓混凝土配合比。

碾壓混凝土工藝試驗所采用的混凝土配合比可滿足碾壓混凝土現場施工的可碾性要求。

(2)投料順序及拌和時間。

碾壓混凝土投料順序為:人工砂-水泥-粉煤灰-水-外加劑-小石-中石-大石,碾壓混凝土拌和時間均為60 s。

(3)VC值控制。

碾壓混凝土的VC值控制應根據施工時的氣候環境及倉面的施工情況進行動態控制。綜合考慮碾壓混凝土的鋪料厚度有所增加,出機口VC值可按3~5 s控制,最終將入倉VC值控制在5~7 s范圍。

(4)振動碾行走速度及碾壓遍數。

在滿足碾壓混凝土達到相對壓實度的基礎上,既要保證層間結合質量,使碾壓混凝土表面全面泛漿,又要適應現場快速施工需要。

當鋪料厚度為35 cm、振動碾的行走速度為1 km/h時,所確定的最佳碾壓遍數為:無振碾壓2遍加有振碾壓6遍加無振2遍,可滿足倉面碾壓混凝土的壓實度要求。

當鋪料厚度為40 cm時,應嚴格控制振動碾的行走速度在1.5 km/h以下,所確定的最佳碾壓遍數為:無振碾壓2遍加有振碾壓8遍加無振碾壓2遍,可滿足倉面碾壓混凝土的壓實度要求。