高效超超臨界汽輪機轉子鋼FB2的低周疲勞特性研究

丁玲玲, 楊百勛, 田 曉, 李益民

(西安熱工研究院有限公司,西安 710054)

汽輪機在啟停或變負荷等非穩定工況時,由于溫度的變化,轉子中會產生熱應力,尤其是在調節級附近區段。在機組啟動過程中,轉子表面溫度較高,而心部溫度低,此時表面受壓應力,心部受拉應力,停機時則相反。這種交變的熱應力會引起轉子的低周疲勞損傷,進而導致轉子開裂,甚至出現嚴重事故,對參與調峰運行的機組來說更為嚴重。

從能量角度分析,材料的低周疲勞損傷過程實質上是不可逆塑性應變能的消耗過程。因此,除了用傳統的Manson-Coffin模型分析材料的應變-壽命關系外,還可建立塑性應變能與壽命間的關系[1]。

FB2是歐洲COST522項目中研發的一種新型(9%~12%)Cr馬氏體鋼(數字表示Cr的質量分數),研發階段和中試階段的試驗表明其具有優異的高溫力學性能以及良好的韌性[2]。目前,再熱溫度為620 ℃的高效超超臨界機組的中壓轉子均采用FB2。研究FB2的低周疲勞性能可為轉子的疲勞壽命設計、安全性評價提供技術依據,具有重要的理論意義和工程應用價值。筆者重點研究了FB2轉子鋼的低周疲勞特性,建立了FB2的塑性應變能與其對應的總應變幅和疲勞壽命的關系。

1 試驗材料

試驗用材料采用日本鑄鍛鋼株式會社(JCFC)生產的轉子鍛件。試驗用鋼的化學成分見表1。

表1 試驗用鋼的化學成分

轉子鍛件的性能熱處理工藝為:奧氏體化,1 100 ℃×18 h/油冷;第一次回火,570 ℃×36 h/爐冷;第二次回火,680 ℃×12 h/爐冷。

FB2的金相組織如圖1所示,橫縱截面均為回火馬氏體組織,組織均勻,晶粒度2級,在馬氏體板條邊界及板條內彌散分布著大量析出相。

圖1 FB2轉子鋼的微觀組織

Fig.1 Microstructure of the FB2 steel

在試樣的縱截面可觀察到球狀及長條狀BN夾雜,呈團聚狀析出,最大尺寸達100 μm,分布于原奧氏體三岔晶界及奧氏體晶內(見圖2)。FB2轉子鋼中添加了微量的B(一般不超過0.01%),B能夠溶入M23C6中,增加了M23C6的穩定性。M23C6具有穩定原奧氏體晶界的作用,可抑制晶界的遷移,因此B的添加能夠改善材料的蠕變性能。然而, Sakuraya等[3]研究發現,對于含碳量為0.004%的9%Cr鋼,經1 100 ℃正火+800 ℃回火后,只有20%的B溶入基體,而80%的B形成了BN夾雜。BN為脆性相,當其尺寸較大時,會對材料的沖擊及低周疲勞等性能產生不利影響。

文獻[4]指出,BN是在鋼錠冷卻過程中形成的。圖3給出了高Cr馬氏體鋼BN析出的臨界B、N含量,將試驗用FB2的B、N含量標記在圖上,可以推測其中會有大尺寸BN存在,這與試驗結果一致。

2 拉伸性能

根據GB/T 228.1—2010 《金屬材料拉伸試驗第1部分:室溫試驗方法》和GB/T 228.2—2015 《金屬材料拉伸試驗第2部分:高溫試驗方法》在MTS 810試驗機上進行室溫(23±2) ℃和620 ℃下的拉伸試驗,結果如表2所示,其中拉伸試驗數值為2個試樣的平均值,Rp0.2為屈服強度,Rm為抗拉強度,A為延伸率,Z為斷面收縮率。從表2可以看出,FB2縱向的性能稍優于徑向,這與鍛造過程中形成的取向有關。試驗結果表明轉子各部位材料的拉伸性能差異不大,性能較均勻。試驗用FB2的室溫拉伸強度和塑性指標滿足相關技術要求。

(a) 侵蝕態的BN形貌

(b) 拋光態的BN形貌(SEM)

圖3 高Cr馬氏體鋼中BN析出的臨界B、N含量

Fig.3 Critical concentration of B and N precipitated from BN inclusions in high Cr martensitic steel

表2 FB2轉子鋼各部位的拉伸試驗結果

3 低周疲勞性能

低周疲勞試驗按照GB/T 15248—2008 《金屬材料軸向等幅低循環疲勞試驗方法》進行,試驗溫度為室溫和620 ℃,試驗采用軸向應變控制,應變比R=-1,加載波形為三角波,應變速率為8×10-3s-1。選取最大循環峰值拉伸應力σmax下降到30%時的循環周次作為失效循環數Nf。試驗用等截面圓柱形試樣,沿鍛件徑向取樣。

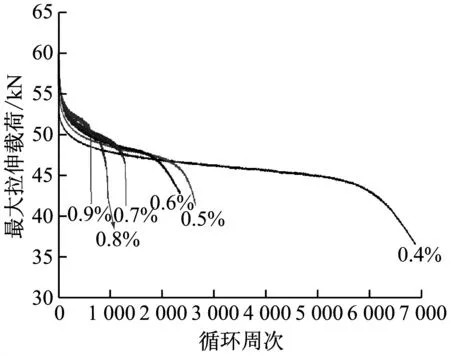

3.1 載荷與循環周次

試驗過程中載荷與循環周次的關系見圖4。由圖4(a)和圖4(b)可知,不論是室溫還是620 ℃,峰值應力都隨著循環次數的增加而減小,這表明FB2為循環軟化材料。圖4(c)中,低周疲勞過程中峰值應力隨著循環周次的變化可分為3個階段:載荷快速下降的軟化階段、載荷基本保持不變的穩定階段和載荷快速下降的失效階段。其中軟化階段約占總循環周次的10%,失效階段占20%,穩定階段持續的時間最長。文獻[5]指出,在最初階段,由于位錯密度大幅減少,亞晶粗化,表現為峰值拉伸應力迅速減小;之后,位錯運動和亞晶粗化逐漸穩定,位錯、晶界以及固溶體和析出相的強化依然起作用,兩者共同作用導致了穩定的第二階段;最后,由于裂紋產生擴展導致試樣斷裂。溫度一定時,隨著總應變幅(Δεt/2)的增加,穩定的第二階段越來越短。

(a) 室溫

(b) 620 ℃

(c) 載荷與循環周次分成3個階段的示意圖

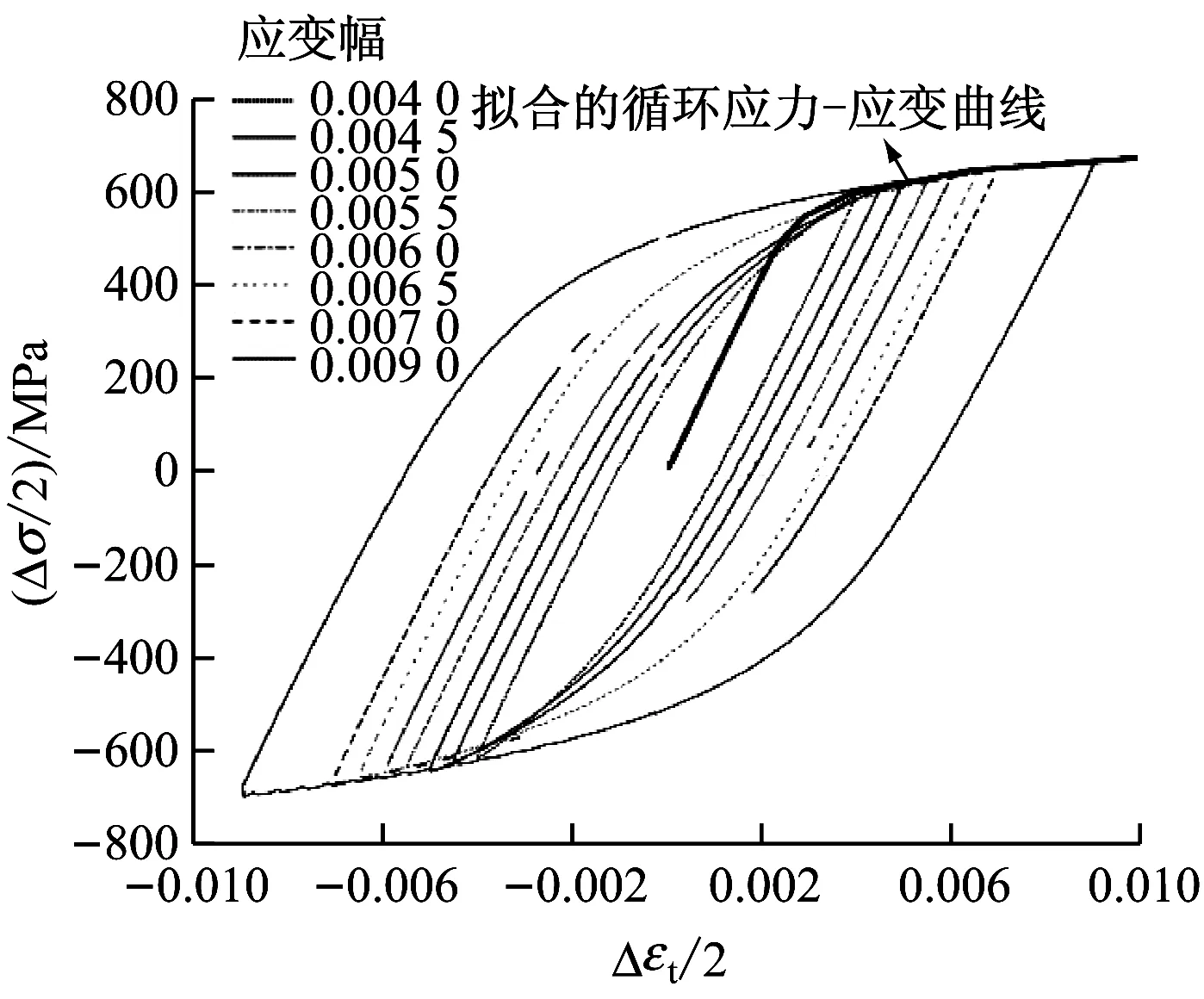

3.2 循環應力-應變特性

材料的循環應力-應變特性可用循環應力-應變曲線來描述。將一定溫度、不同應變幅下的穩態滯后環置于同一坐標內,其頂點的連線即為循環應力-應變曲線。循環應力-應變曲線可用式(1)和式(2)來描述:

(1)

(2)

(a) 室溫

(b) 620 ℃

將室溫和620 ℃下的拉伸曲線與循環應力(σ)-應變(ε)曲線畫在一個坐標下,如圖7所示。從圖7可以看出,在低周疲勞條件下,隨著溫度的升高,循環強度明顯降低。因此,對于汽輪機轉子,尤其是參與調峰的機組,在設計中應注意材料的循環應力-應變特性。

圖6 應力幅-塑性應變幅的關系

圖7 σ-ε曲線

3.3 應變-壽命曲線

材料的低周疲勞壽命可用Manson-Coffin公式描述:

(3)

過渡疲勞壽命Nt是低周疲勞的一個重要指標,若設計的疲勞壽命小于Nt,就需要材料的低周疲勞壽命曲線及其彈塑性應力分析;若設計的疲勞壽命遠大于Nt,應采用材料的高周疲勞壽命曲線及其彈性應力分析。

(a) 總應變幅-壽命曲線

(b) 彈塑性應變幅-壽命曲線

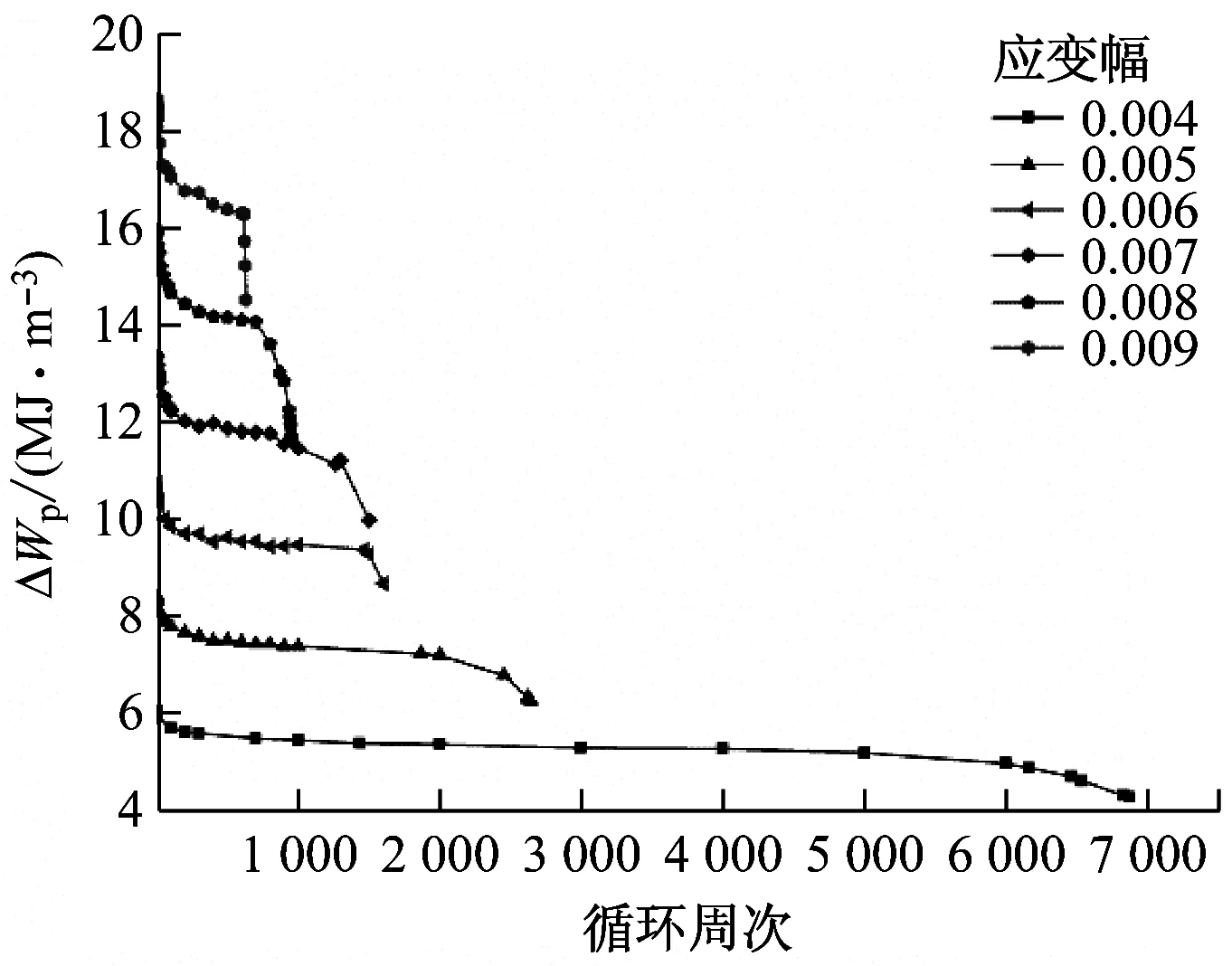

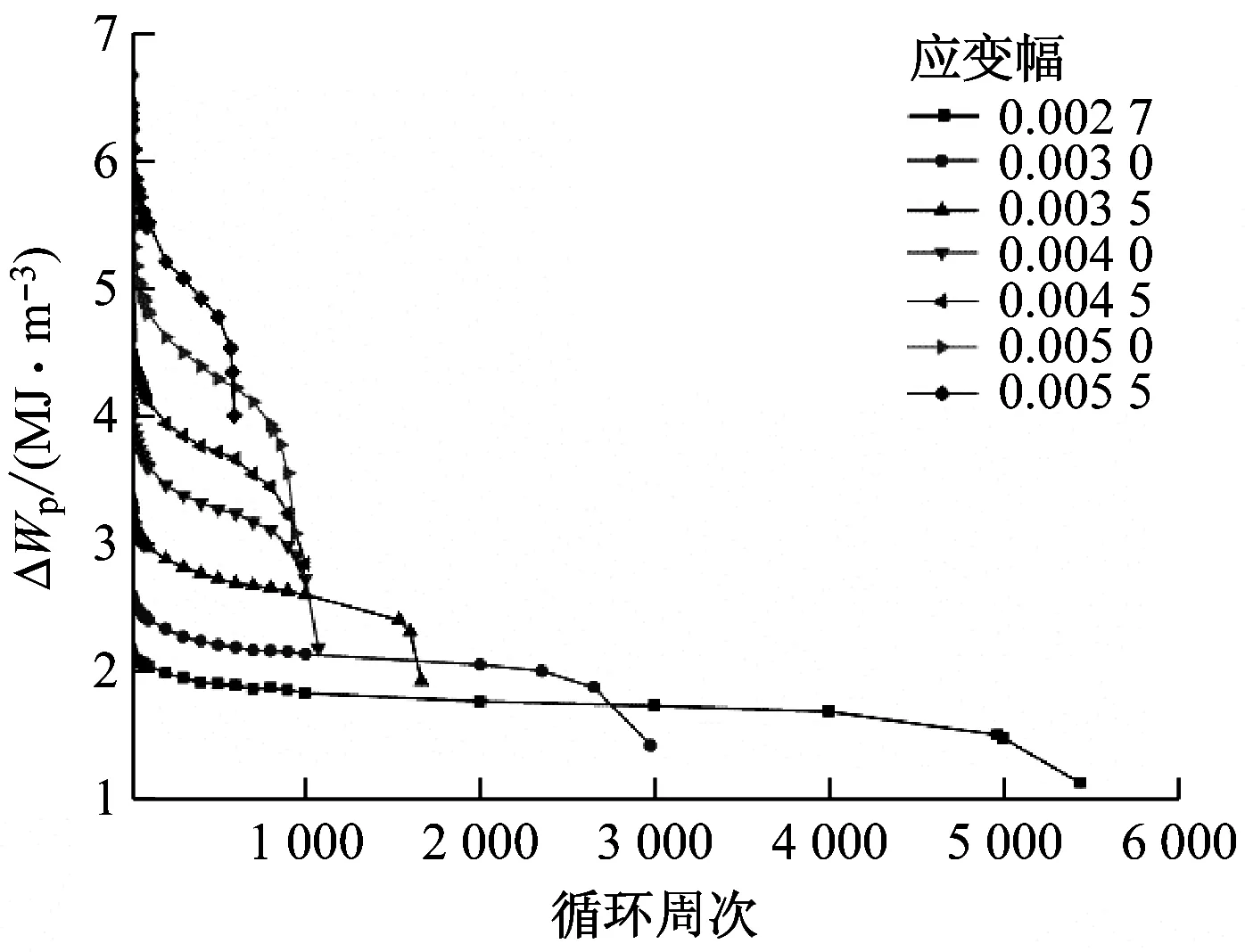

3.4 塑性應變能

不同應變幅下穩定階段的塑性應變能ΔWp與總應變幅Δεt/2和失效循環數Nf在雙對數坐標上均為直線關系(見圖10)。關系式如下:

(a) 室溫

(b) 620 ℃

(a)ΔWp-Δεt/2曲線

(b) ΔWp-Nf曲線

室溫

(4)

ΔWp=431.16×Nf-0.508 49

(5)

620 ℃

(6)

ΔWp=116.95×Nf-0.499 59

(7)

在低周疲勞過程中,忽略最初的快速軟化階段和裂紋擴展階段少量的循環,其穩定階段每一循環的塑性應變能基本不變[9-10],于是,整個疲勞過程中總的塑性應變能Wp可近似用式(8)來描述:

Wp=ΔWp×Nf

(8)

Wp為材料的疲勞韌度,對于一種特定材料而言并非定值。改寫式(5)和式(7):

(9)

(10)

4 結 論

(1) FB2轉子鋼在室溫和620 ℃下,各部位拉伸性能差異不大,性能較均勻,室溫下的Rp0.2>700 MPa,滿足COST522項目要求。

(2) 在室溫和620 ℃下,FB2均表現為循環軟化,室溫下的應變-壽命曲線高于620 ℃,循環應變-壽命滿足Manson-Coffin關系。

(3) 低周疲勞下,FB2穩態滯后環表征的塑性應變能與對應的總應變幅和疲勞壽命在雙對數坐標下呈線性關系,可用這個關系估算出其疲勞壽命。