六自由度并聯(lián)機(jī)器人動力學(xué)仿真與位置誤差分析

□ 葉 蓓□ 郭子昂□ 趙振平□ 陳元愷□ 梁 欽□ 宋洪偉

1.中國人民解放軍空軍駐上海地區(qū)軍事代表室 上海 201601

2.上海航空測控技術(shù)研究所故障診斷與健康管理技術(shù)航空科技重點(diǎn)實(shí)驗(yàn)室 上海 201601

1 研究背景

隨著工業(yè)技術(shù)的飛速發(fā)展,并聯(lián)機(jī)器人以剛度大、承載能力強(qiáng)、誤差小、精度高等優(yōu)點(diǎn)被廣泛應(yīng)用于各種工業(yè)生產(chǎn)中[1],它能滿足大多情況下的工作要求,還可以與其它機(jī)構(gòu)混聯(lián)完成多種工作任務(wù)[2]。但是,并聯(lián)機(jī)器人的工作空間相對較小,運(yùn)動速度較慢,其應(yīng)用受到限制[3]。筆者以某大工作空間快速運(yùn)動的六自由度并聯(lián)機(jī)器人為研究對象,利用ADAMS虛擬樣機(jī)技術(shù)對該機(jī)器人的運(yùn)動學(xué)[4-5]、剛體動力學(xué)及剛?cè)狁詈蟿恿W(xué)[6]等工況進(jìn)行研究,在考慮U形鉸鏈柔性的前提下,分析機(jī)器人上平臺承載能力與機(jī)器人定位精度之間的關(guān)系[7-8],從而達(dá)到對位置誤差進(jìn)行預(yù)測的目的。

2 運(yùn)動學(xué)分析

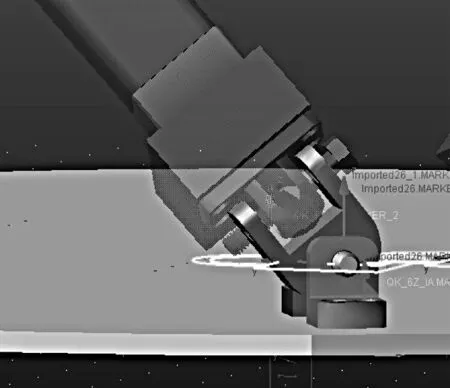

六自由度并聯(lián)機(jī)器人由六個(gè)分支連接上下平臺,分支機(jī)構(gòu)主要由虎克鉸鏈、U形鉸鏈和電缸組成。通過電缸伸縮配合相應(yīng)鉸鏈轉(zhuǎn)動,六個(gè)分支聯(lián)動實(shí)現(xiàn)上平臺三個(gè)方向的移動及轉(zhuǎn)動。上平臺的最大負(fù)載為500 kg,三維模型如圖1所示。

為了分析并聯(lián)機(jī)器人的可靠性,首先需要對其進(jìn)行運(yùn)動學(xué)分析,確保六個(gè)分支協(xié)調(diào)運(yùn)動,使機(jī)器人上平臺沿確定的軌跡運(yùn)行。通過考察各鉸鏈及各部件的相對運(yùn)動狀態(tài),檢驗(yàn)鉸鏈?zhǔn)欠癜l(fā)生干涉,并考察和評價(jià)系統(tǒng)的速度和加速度特性,主要研究內(nèi)容有機(jī)構(gòu)的位置、速度、加速度等。

▲圖1 六自由度并聯(lián)機(jī)器人模型

由于三維模型中零件數(shù)量較多,為研究方便,在分析時(shí)將每個(gè)分支上不發(fā)生相對運(yùn)動的零部件進(jìn)行布爾運(yùn)算合并為一體,并刪除螺栓螺母等標(biāo)準(zhǔn)件。

將簡化后的模型導(dǎo)入ADAMS軟件,定義材料屬性并施加約束。機(jī)器人處于初始狀態(tài)時(shí),電缸伸長量為0,建立電缸的驅(qū)動函數(shù)f:

式中:t為時(shí)間,s;θ 為角度,rad。

依次添加六組電缸驅(qū)動參數(shù),6組電缸對應(yīng)的θ值為 0.01π、0.02π、0.03π、0.03π、0.02π、0.01π。

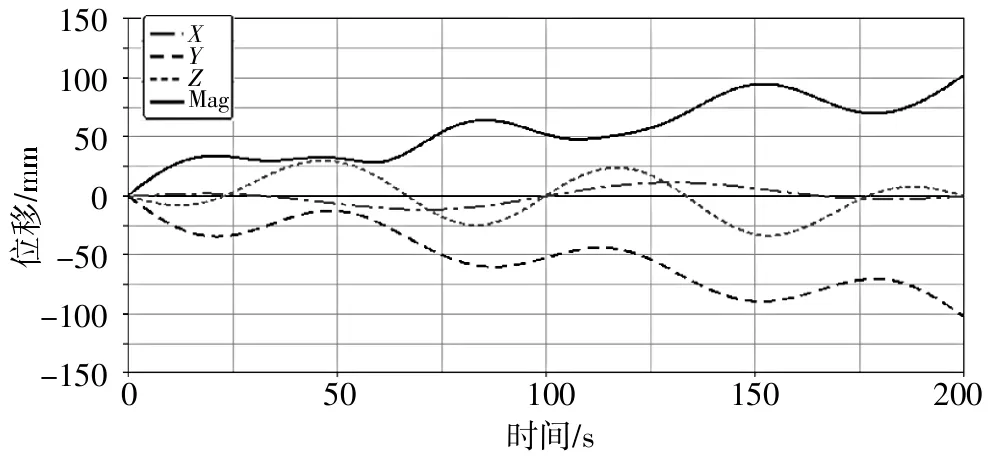

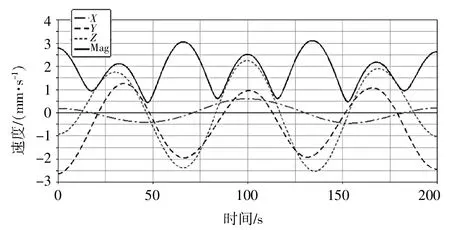

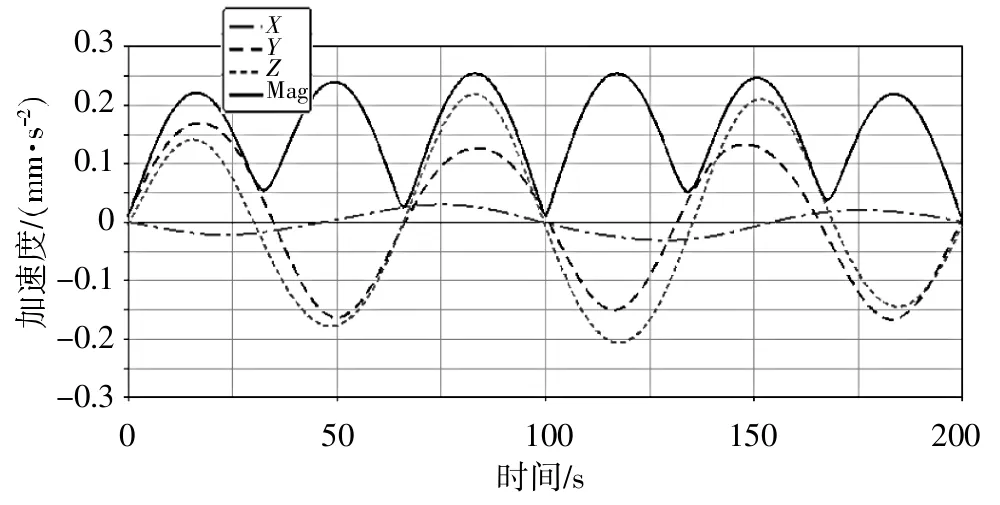

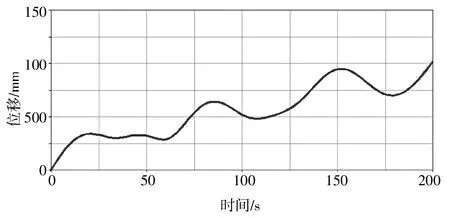

設(shè)置仿真時(shí)間為 200 s,仿真步數(shù)為 500,以并聯(lián)機(jī)器人上平臺中心為監(jiān)測點(diǎn),可以得到其位移、速度和加速度變化曲線,如圖2~圖4所示。由曲線可以看出,按電缸驅(qū)動函數(shù)進(jìn)行運(yùn)轉(zhuǎn)后,在并聯(lián)機(jī)器人作為剛體考慮的理想狀態(tài)下,機(jī)器人上平臺的運(yùn)動特性。

▲圖2 上平臺中心位移變化曲線

▲圖3 上平臺中心速度變化曲線

▲圖4 上平臺中心加速度變化曲線

3 動力學(xué)仿真分析

并聯(lián)機(jī)器人的鉸鏈具有一定程度的柔性[9],在本體自重、慣性力和載荷等因素作用下,會產(chǎn)生彈性變形,屬于一種典型的剛?cè)狁詈舷到y(tǒng)。筆者主要考慮U形鉸鏈在運(yùn)動過程中變形對上平臺定位精度的影響。

建立柔性鉸鏈,應(yīng)用ANSYS軟件對U形鉸鏈進(jìn)行模態(tài)分析,如圖5所示。定義剛性區(qū)域,并提取一至六階模態(tài),生成模態(tài)中性文件。將文件導(dǎo)入ADAMS軟件替代原來的剛性構(gòu)件,得到含有柔性鉸鏈的機(jī)器人虛擬樣機(jī)模型[10],如圖 6 所示。

▲圖5 U形鉸鏈模態(tài)

▲圖6 含柔性鉸鏈的機(jī)器人虛擬樣機(jī)模型

在機(jī)器人上平臺的中心點(diǎn)施加豎直方向大小為4 900 N的力,設(shè)置仿真步數(shù)為500,進(jìn)行動力學(xué)仿真分析,如圖7所示。由圖7可以看出,每臺電缸的受力不超過1 400 N。通過測量電缸的驅(qū)動力,可以驗(yàn)證電缸選型的合理性,同時(shí)也可以通過電缸的最大推力,計(jì)算上平臺能夠承載的最大載荷。

▲圖7 電缸驅(qū)動力變化曲線

4 位置誤差分析

剛?cè)狁詈蟿恿W(xué)模型仿真得到的上平臺中心位移變化如圖8所示。

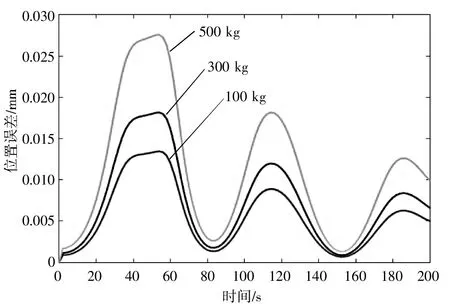

通過對比剛體模型和剛?cè)狁詈夏P头抡鏁r(shí)上平臺中心的位移變化情況,可以得到運(yùn)動過程中因U形鉸鏈變形引起的位置誤差變化曲線,從而確定上平臺定位準(zhǔn)確性。仿真過程中設(shè)置負(fù)載分別為100 kg、300 kg、500 kg,得到不同負(fù)載時(shí)機(jī)器人上平臺位置誤差變化曲線,如圖9所示。

由圖9可知,上平臺位置誤差隨負(fù)載的增大而增大,但三種負(fù)載對應(yīng)的誤差變化趨勢是相同的。

▲圖8 剛?cè)狁詈夏P蜕掀脚_中心位移變化曲線

▲圖9 上平臺位置誤差變化曲線

5 結(jié)束語

利用ADAMS虛擬樣機(jī)技術(shù)對六自由度并聯(lián)機(jī)器人進(jìn)行運(yùn)動學(xué)分析,得到了機(jī)器人上平臺的位姿和運(yùn)動參數(shù)。考慮U形鉸鏈的柔性,通過對比剛體和剛?cè)狁詈夏P偷膭恿W(xué)仿真結(jié)果,分析得出了上平臺承載能力與機(jī)器人定位精度之間的關(guān)系,從而達(dá)到對位置誤差進(jìn)行預(yù)測的目的,為后續(xù)的優(yōu)化設(shè)計(jì)提供依據(jù)。此外,該類型小尺寸機(jī)器人可以應(yīng)用于機(jī)床加工和醫(yī)療器械等相關(guān)領(lǐng)域。