銅鉛陽極泥中碲的綜回回收利用工藝研究

(河南豫光金鉛股份有限公司,河南濟源 459000)

河南豫光金鉛股份有限公司在鉛冶煉過程中,年產出鉛陽極泥約8000多噸,其中富含金銀銻鉍碲等有價金屬,公司采用具有自主知識產權的底吹熔煉技術處理鉛陽極泥,有價金屬均進行了高效的回收利用,綜回回收產品有金錠、銀錠、三氧化二銻、精鉍、精碲等。2014年豫光銅系統建成投產,銅冶煉過程產出的銅陽極泥中富含有銅、金、銀、鉍、鉛、硒、碲、銻等有價金屬,對其中有價金屬的綜回回收利用提上日程,同時考慮鉛系統金、銀、銻、鉍、碲的綜回回收工藝,如何將鉛陽極泥和銅陽極泥中有價金屬的綜合回收工藝有機的結合,使得各種金屬回收的工藝最優,流程最短,效益最好是亟待解決的問題。通過對國內銅陽極泥處理的工藝對比考察,結合豫光銅陽極泥中實際成份,兼顧各種金屬的回收利用效益,對銅陽極泥和鉛陽極泥碲的綜回回收利用工藝進行了研究,確定了銅鉛陽極泥中碲的綜回回收利用工藝,對銅及鉛行業碲的綜回回收具有一定的借鑒意義。

1 銅、鉛陽極泥處理工藝綜述

銅陽極泥及鉛陽極泥中富含金、銀、鉍、銻、硒、碲等有價金屬,是國內外回收碲的主要原料之一。目前國內陽極泥提取工藝可以分為三類,一類是火法工藝,二類是濕法工藝,三類是濕法與火法聯合工藝。

1.1 銅陽極泥處理工藝

國內外銅陽極泥處理主流傳統生產工藝流程基本相似,一般有下列工序組成:

①除銅、硒;

②還原熔煉產出貴鉛合金;

③貴鉛氧化精煉為金銀合金,即陽極板;

④銀電解;

⑤銀電解陽極泥處理后進行金精煉;

不少中小型企業由于使用現代化的火法冶煉設備投資大,利用率低等原因轉向濕法處理工藝。濕法處理流程多種對樣,但都包括主要的工序:

①預處理脫除銅硒碲,富集貴金屬;

②分銀,即浸出銀后從浸出液中還原銀粉;

③分金,即浸出金后從浸出液中還原出金粉;

④從金還原后液中回收鉑鈀;

近年來為改變操作環境,國內外除對銅陽極泥傳統工藝及裝備進行了改造和完善外,還出現了許多新的處理工藝。比如氧壓浸煮預工藝,選冶聯合流程等。氧壓酸浸煮預處理銅陽極泥是將碲和銅浸出進入液中,浸出渣熔煉回收硒后再回收金銀鉛鉍,目前國內銅陵、金川等企業采用。貴溪冶煉廠銅陽極泥采用的是主流的硫酸化焙燒預處理蒸硒+全濕法處理工藝。總之各個企業根據自己銅陽極泥硒、碲、金銀等成份的不同、產量大小以及企業實際情況采用不同的預處理工藝及金銀回收工藝。

1.2 鉛陽極泥處理工藝

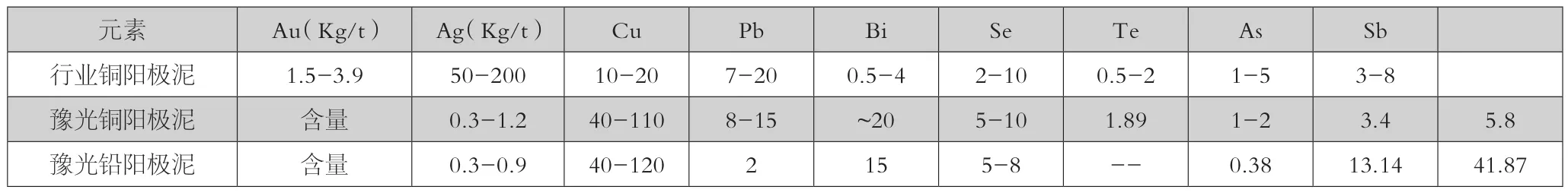

表1 銅鉛陽極泥成份表(%)

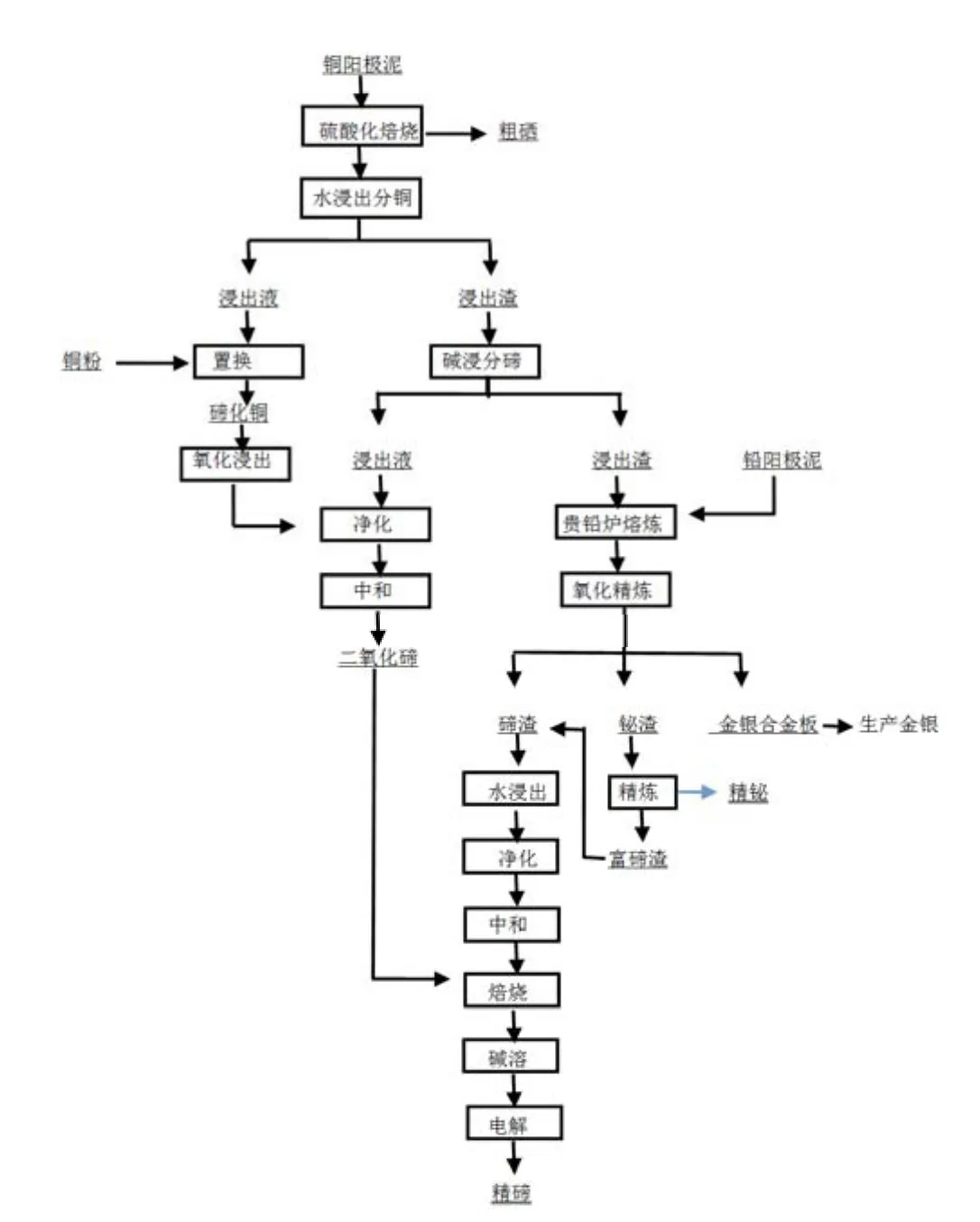

圖1 銅鉛陽極泥中碲的回收工藝流程圖

國內外大型冶煉廠目前鉛陽極泥處理工藝普遍采用火法流程,工藝流程為:

①鉛陽極泥轉爐還原熔煉;

②貴鉛氧化精煉;

③(金銀合金板)銀電解;

④銀電解陽極泥處理后進行金精煉;

豫光金鉛股份鉛陽極泥在熔煉產出貴鉛的過程中大部分的銻和部分鉛以渣和灰的形式產出,作為回收銻的原料,貴鉛氧化精煉過程中產出的鉍渣作為回收生產精鉍的原料。碲在貴鉛氧化精煉的過程中富集產出碲渣,碲渣作為生產精碲的原料。同時在鉍精煉過程中還產出小部分碲渣也是回收碲的原料之一。

2 銅、鉛陽極泥成份及碲回收流程選擇

2.1 銅鉛陽極泥成份

豫光鉛陽極泥及銅陽極泥成份見下表1

2.2 碲工藝流程選擇

根據上表可以看出銅陽極泥中硒碲的富含均不少,所以考慮金屬的綜回回收利用以及后續金銀的回收工藝,必須進行銅陽極泥的預處理回收分離硒碲銅后再進入鉛系統回收鉛金銀。預處理的原則是兼顧硒、碲的回收效益最大化,金銀的分散盡量減少。銅陽極泥的物相組成比較復雜,各種金屬存在多種對樣:銅主要以Cu2S,Cu2Se,Cu2Te形式存在,銀主要以Ag,Ag2Se,Ag2Te等形式存在,硒碲主要是和銅、金、銀結合的化合形態存在。銅陽極泥常溫相當穩定,采用硫酸化焙燒預處理工藝時,則發生氧化及硫酸化反應,銅、銀及其它濺金屬形成相應的硫酸鹽,金不變化,硒和碲氧化成氧化物及硫酸鹽,硒的硫酸鹽隨溫度的提高進一步分解成Se2O2而揮發,Se2O2的升華溫度為315,溫度越高,揮發越快。揮發的Se2O2遇水形成亞硒酸,被爐氣中的二氧化硫還原為單質硒,硒的回收率在95%以上,是目前應用的銅陽極泥預處理工藝中最有利用硒的回收的工藝。采用濕法強化酸浸出預處理銅陽極泥時,銅以硫酸鹽形式進入液中,部分碲以碲酸進入液中,硒和金銀鉛留在渣中,浸出渣還需要進一步焙燒回收其中的硒,此預處理工藝碲的浸出率在(45~65)%之間,硒相對應硫酸化焙燒分散較多。而碲無論是火法和濕法處理工藝,都是是比較容易分散的金屬,綜合考慮硒的回收,采用硫酸化焙燒預處理銅陽極泥的工藝為宜。鉛陽極泥富含的碲較低,其在貴鉛爐熔煉-氧化精煉過程中,分散在渣和灰中,最終富集入碲渣的中的碲不超過40%,所以銅陽極泥蒸硒渣分銅后所產的富集金銀碲的渣,則應該避免碲進入鉛陽極泥金銀火法熔煉系統分散于各種產物中,優先考慮碲的回收。根據國內相關經驗陽極泥含碲大于2%以上時,為提高碲的回收率,避免碲的分散,應選擇堿浸法。分銅和分碲過程中應該注意控制工藝條件,減少金銀的分散損失。綜合分析確定的銅鉛陽極泥碲的回收工藝流程見下圖1:

3 工藝流程特點

3.1 銅陽極泥預處理工序碲的回收

3.1.1 硫酸化焙燒及浸出分銅

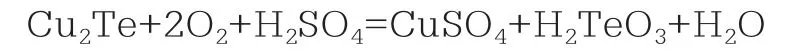

銅陽極泥預處理工序綜合考慮了硒碲銀的回收,使有價金屬的回收效益最大化。將含水份小于20%的銅陽極泥與工業硫酸混合攪拌成漿料在焙燒爐內進行焙燒,硒和碲氧化成氧化物及硫酸鹽。硒化物先在(240~300)下與硫酸反應生成硒酸鹽,然后再(500~650)℃的較高溫度下分解為SeO2,揮發出來的SeO2進入吸收罐被水吸收形成亞硒酸,同時被爐氣中SO2還原為單體硒,得到的粗硒一般含硒在(96~98)%,硒的回收率可以達到95%以上。焙燒后的銅陽極泥—焙砂,其中銅等賤金屬轉變為硫酸鹽,為避免轉化為硫酸銀的銀也轉入溶液選擇水常溫浸出焙砂,銅進入液中與金銀貴金屬分離。碲在焙燒過程中氧化成氧化物及硫酸鹽,反應為:

焙砂在常溫水浸過程中大部分的碲進入浸出渣中,為回收少量進入浸出液中的碲采用銅置換浸出液產出碲化銅,置換后的硫酸銅溶液返回銅電解系統。

3.1.2 分銅渣堿浸分碲

水浸出后的分銅浸出渣采用10%(質量分數)的氫氧化鈉浸出碲,為減少堿的消耗及提高銅收率,浸出前需要用熱水洗滌分銅渣至渣中殘液PH=3-5。進入浸出液中的碲因為還含有鉛等雜質元素,需要加入硫化鈉凈化除去鉛等重金屬,凈化后的液采用硫酸中和PH至5-6,碲以二氧化碲的形式沉淀產出,沉碲后的液排入中水站處理系統。分銅渣中碲的堿浸出率在75%以上。

3.1.3 碲化銅回收碲

在從水浸出分銅浸出液中回收的少量碲化銅集中存放,當達到一定量后集中處理,采用氧化酸浸出的工藝使碲化銅中的碲形成亞碲酸,反應如下:

亞碲酸不穩定,實際上不溶于水,在弱酸性條件下很容易形成二氧化碲沉出,二氧化碲和氫氧化鈉反應生產可溶于水的亞碲酸鈉,進入精碲生產系統生產精碲。

銅陽極泥預處理系統特點是最大程度的回收了硒、避免了銀和碲的分散損失。硒的回收率在95%以上,碲的回收率在70%以上。

3.2 鉛陽極泥處理系統碲的回收

銅陽極泥預處理分碲后的渣搭配進入鉛陽極泥熔煉系統,首先經過貴鉛爐熔煉產出貴鉛,貴鉛進一步氧化精煉,氧化精煉過程中當觀察到合金樣品表面呈皺紋狀且有灰白色細粒生成時,氧化造鉍渣基本結束,開始造碲渣。根據爐內合金量的多少,加入適量的混合均勻的一定比例的純堿等輔料,并與合金熔體攪拌均勻。加入輔料前停止鼓風氧化,防止二氧化碲揮發損失。造碲渣時溫度控制1050℃左右,輔料加入后,將吹氧管通入合金液面以下,控制氧化時間在0.5h左右,風量以液面輕微波動為宜。在造碲渣的前一個小時內,定期攪拌爐內熔體。整個造碲渣時間為1.5小時,碲以亞碲酸鈉的形式進入碲渣。陽極泥熔煉工序碲比較分散,分布在銻煙灰、銻渣中以及鉍渣中。在鉍渣生產精鉍的過程中還產出一少部分碲渣,也是碲精煉的原料。

3.3 精碲生產工序

碲渣經過濕式球磨后用水浸出,亞碲酸鈉溶解進入液中和不溶于水的雜質分離。浸出液固比控制為3:1,浸出溫度≥90℃,浸出時間5h。浸出液中還少量的重金屬離子,利用一些重金屬離子能與硫化鈉反應生成難溶的硫化物沉淀而除去達到凈化亞碲酸鈉的目的,反應方程式為:

Na2S+Me2+=MeS↓+2Na+凈化溫度≥90℃。

經過凈化的亞碲酸鈉液體,利用亞碲酸鹽在一定pH值范圍內能水解沉淀成二氧化碲與液體中部分硒、砷雜質分離,反應方程式為:Na2TeO3+H2SO4=TeO2+Na2SO4+H2O,中和控制PH值在5-6之間。

凈化后的二氧化碲和銅陽極泥分碲后產出的二氧化碲一起需要再經過煅燒使其中微量的硒形成二氧化硒揮發除去,煅燒的溫度控制在390℃~500℃,恒溫≥8h。煅燒后得到的比較純凈的二氧化碲。二氧化碲溶解于氫氧化鈉溶液中發生反應:TeO2+2NaOH=Na2TeO3+H2O,含碲Te≥200g/L亞碲酸鈉溶液作為電積碲的原料。

碲電積:碲電積過程的實質是利用各種金屬析出電位不同來分離雜質。電解槽裝入經凈化的亞碲酸鈉溶液,并裝入不銹鋼板陽極和陰極,在直流電作用下,陰極析出碲,OH-在陽極放電而析出氧。陰極主要反應為:陽極主要反應為:4OH--4e=2H2O+O2↑

電解時需要不定期補加新液,保持電解液中碲的濃度,電解周期約15d后出槽。析出碲用熱水洗滌、烘干后鑄錠產出符合國標碲含量在99.95%以上的精碲。

銅陽極泥中預處理產出的碲全部進入精碲生產工序產出精碲,精碲生產工序碲的回收率在75%以上。

4 結束語

本著節約投資,資源綜合利用的原則,選擇最合理、最優化的工藝,最大程度的回收銅陽極泥和鉛陽極泥中的有價金屬,實現了銅陽極泥和鉛陽極泥中硒、碲、金、銀、鉍等的綜合回用利用,創造了良好的經濟效益,對行業銅鉛陽極泥中碲的綜合回收利用具有一定的借鑒意義。

該工藝的具有如下特點:

① 采用水浸出分銅工藝,避免銀的分散,同時有利于碲的回收;

② 兼顧硒、金、銀的綜合回收同時,碲的綜合回收工藝更合理經濟;

③ 投資少,實現銅陽極泥中有價金屬和鉛陽極泥中有價金屬的綜合回收利用的有機結合;

但是生產中還存在一些問題需要優化:比如鉛陽極泥熔煉系統中底吹技術的應用使得碲更容易分散進入灰和渣中、在熔煉系統碲渣的最合理富集回收技術等,還需要不斷的進行技術研究優化,在保證生產的同時,做到碲富集回收指標最優化。