鋅濕法冶煉浸出渣鉛銀富集技術探討

(白銀有色集團股份有限公司,甘肅 白銀 730900)

西北鉛鋅冶煉廠作為國內第一家采用109m2沸騰焙燒爐和全濕法連續浸出的大型鋅冶煉廠,在109m2大型焙燒爐、三段逆銻凈化、大極板電解操作等方面取得了開創性的成功,為國內鋅冶煉企業工藝選擇提供了寶貴的借鑒經驗,尤其是109m2沸騰焙燒爐,已被列為鋅行業準入的基本條件,在國內鋅冶煉企業得到了廣泛的推廣和應用。該廠自1992年投產以來,通過不斷的技術攻關和技術完善,取得了輝煌的成績。但是,隨著生產時間的延續,技術的不斷進步以及鋅行業市場的變化,現有浸出生產工藝逐漸暴露出原料適應性差、浸出渣鉛銀富集率等諸多缺陷,競爭力越來越缺乏,尤其體現在鉛銀等有價金屬綜合回收方面。

西北鉛鋅冶煉廠原浸出工藝僅針對甘肅廠壩鉛鋅礦及錫鐵山礦設計,礦源比較單一,而近幾年隨著鋅產能的不斷提升,入廠原料越來越復雜,致使在現有浸出工藝條件下,浸出渣中鉛銀分散越來越嚴重,且回收難度越來越大。10萬噸/年鋅濕法冶煉系統年處理鋅精礦在20萬噸以上,如果精礦中的鉛按1.5%計算,銀按50g/t計算,每年產出的浸出渣中的鉛金屬量將達到3000噸,銀金屬量達到10噸,鉛銀等有價金屬的損失非常大,因此從鉛和銀回收的角度考慮,對現有浸出工藝優化是必要的。

1 浸出渣鉛銀分散原因分析

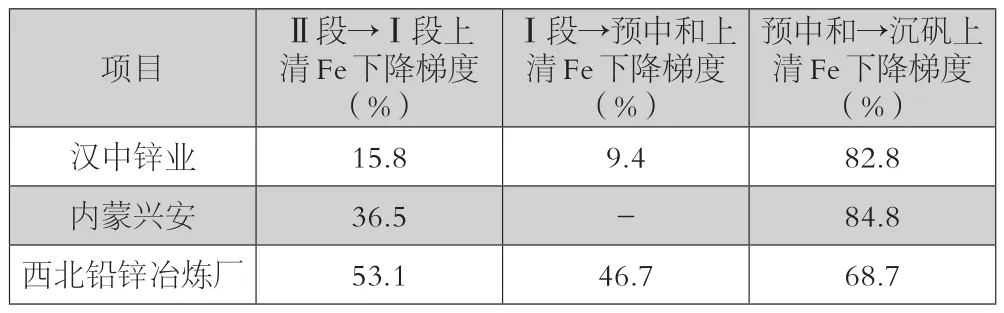

鋅濕法冶煉熱酸浸出-黃鉀鐵礬工藝浸出渣主要分鉛銀渣和鐵礬渣,該工藝的初衷是希望鋅精礦中的鉛銀盡可能富集于鉛銀渣中,便于進一步回收。但實際生產中采用該工藝的大部分冶煉企業鉛銀渣和鐵礬渣中均含有一定量的鉛銀,存在鉛銀分散現象,導致兩渣中鉛銀含量低、回收率低及回收成本高,其根源是兩渣互混。為了更好的解決浸出系統鉛銀渣和鐵礬渣互混問題,首先從最基礎的生產數據分析入手,以下是內蒙興安、漢中鋅業及西北鉛鋅冶煉廠浸出系統主要的控制指標表1。

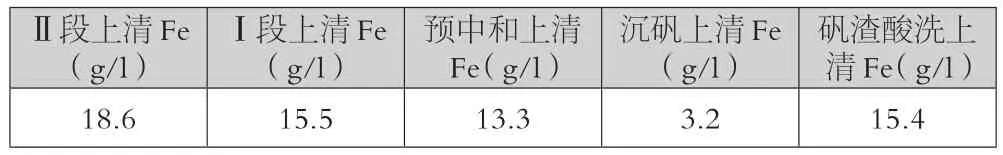

通過對以上數據可得到Ⅱ段上清到沉礬上清含鐵Fe濃度的下降梯度表2:

1.1 Ⅱ段酸浸到Ⅰ段酸浸鐵的變化分析

通過對漢中鋅業、內蒙興安及西北鉛鋅冶煉廠熱酸浸出液鐵含量控制指標數據對比分析可知,從Ⅱ段酸浸到Ⅰ段酸浸,漢中鋅業鐵含量平均由19g/l降至16g/l,下降了15.8%,內蒙鋅業平均由26g/l降至16.5g/l,下降了36.5%,而西北鉛鋅冶煉廠平均由16g/l降至7.5g/l,下降了53.1%,相比之下,西北鉛鋅冶煉廠下降幅度最大,達到50%以上。

從西北鉛鋅冶煉廠生產實際分析,與其它企業不同的的是,西北鉛鋅冶煉廠Ⅰ段除了接受中浸底流外,鐵礬渣酸洗液也進入該工序系統,鐵礬渣酸洗液一般鐵含量在6~8g/l之間,流量在15m3/h ,由此推算,當Ⅱ段酸浸液鐵含量為16g/l時,Ⅰ段酸浸液鐵含量應在10~12g/l之間,而實際鐵含量僅為 7.5g/l,液體中鐵存在“損失”現象,“損失”的鐵最有可能以鐵礬的形式進入渣,在Ⅰ段酸浸存在鐵礬早熟的現象。從黃鉀鐵礬沉鐵必須具備的四個條件分析,理論上Ⅰ段酸浸酸度不利于沉鐵,但比較接近沉鐵酸度,在Na+、NH4+離子濃度過高的情況下,從反應化學平衡考慮,沉鐵反應也有進行的可能,因此,用系統離子濃度過高導致Ⅰ段酸浸鐵礬早熟來解釋Ⅱ段酸浸液到Ⅰ段酸浸液鐵含量下降幅度較大比較合理。

表1 國內一些廠家熱酸浸出及預中和控制指標

表2 國內一些廠家熱酸浸出液鐵濃度下降梯度

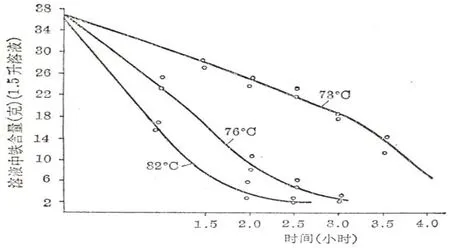

圖1 國內浸出系統鐵控制指標

1.2 Ⅰ段酸浸到預中和鐵的變化分析

從Ⅰ段酸浸到預中和,漢中鋅業鐵含量平均由16g/l降至14.5g/l,下降了9.4%,西北鉛鋅冶煉廠平均由7.5g/l降至4g/l,下降了46.7%,相比之下,西北鉛鋅在該工序鐵“損失”最大。

西北鉛鋅冶煉廠預中和酸度控制條件均較漢中鋅業及內蒙興安低,而液體中鐵的“損失”也是最大的,從西北鉛鋅冶煉廠沉礬后液酸度控制條件分析,沉礬酸度甚至較預中和酸度還要高,因此,西北鉛鋅冶煉廠預中和酸度完全滿足沉鐵條件,在預中和較高的Na+、NH4+離子濃度下,鐵礬早熟是必然的,同時,由于預中和酸度偏低,鐵的“損失”主要是以鐵礬形態,也有可能以氫氧化鐵或介于氫氧化鐵和鐵礬中間產物的形態沉積,這種不完全的鐵礬造成礦漿粘度大,不易分離,這是西北鉛鋅冶煉廠多年來預中和上清渾濁的主要原因,導致鉛銀渣被帶入鐵礬渣。

1.3 碳銨加入量分析

2011-2015 年西北鉛鋅冶煉廠10萬噸/年系統平均每天碳銨消耗量為14.11噸,每小時加入量平均為588kg,從浸出全系統鐵量測算,碳銨的加入量完全在控制范圍內,但從預中和上清鐵含量分析,測算值每小時加入量為345.6kg(理論量的1.5倍),而實際加入量為588 kg,過量70%以上。通過對生產系統堿金屬離子分析,Na+、NH4+等堿金屬離子濃度已經達到了25g/l,系統中堿金屬離子過剩較為嚴重,過量部分Na+、NH4+離子則隨中浸底流、鐵礬渣酸洗液及電解廢液進入Ⅱ段酸浸再進入Ⅰ段酸浸和預中和工序,參與沉鐵反應。導致浸出系統鐵超過三分之二在Ⅰ段酸浸和預中和工序形成鐵礬,沉礬工序沉鐵量僅僅占系統鐵總量的不足三分之一。同時從鉛銀渣與鐵礬渣渣量產出比例分析,實際鉛銀渣與鐵礬渣的比例已達到了1.7∶1,與理論鉛銀渣與鐵礬渣的產出比例1∶2相比,發生了較明顯的變化,因此,系統堿金屬離子嚴重過剩是Ⅰ段酸浸和預中和工序礬渣早熟最主要的因素。

2 黃鉀鐵礬沉鐵的理論驗證

2.1 溶液酸度對沉鐵的影響

圖2 Fe2O3-SO3-H2O三元系50℃等溫線

圖3 Fe2O3-SO2-H2O三元系200℃相圖

圖4 黃鐵礬形成與溫度的關系(硫酸鐵溶液0.5mol/L)

圖5 黃鐵礬沉鐵速度與溫度的關系

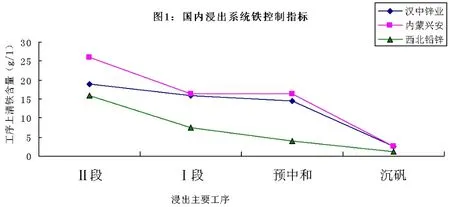

從Fe2O3-SO3-H2O三元系相圖可以看出,鐵礬的溶解度隨著溶液酸度的增加而升高,但達到某一酸度以后,溶解度又會隨著酸度的上升而急劇下降。隨著溶解度的下降,相應的平衡固相就不再是堿式鹽而是正鹽或酸式鹽了。圖2和圖3中的液相線就表達了這種函數關系。鐵礬溶解度的這種變化,在50℃等溫相圖中表現得非常明顯,曲線左翼斜率較大,過最高點以后,曲線更陡。在200℃等溫線中,液相線的坡度比較平緩,但類似的規律仍然存在。因此在Ⅰ段酸浸和預中和工序,有過量的堿金屬離子存在的情況下均能形成礬渣沉淀。

2.2 溫度對礬渣形成的影響

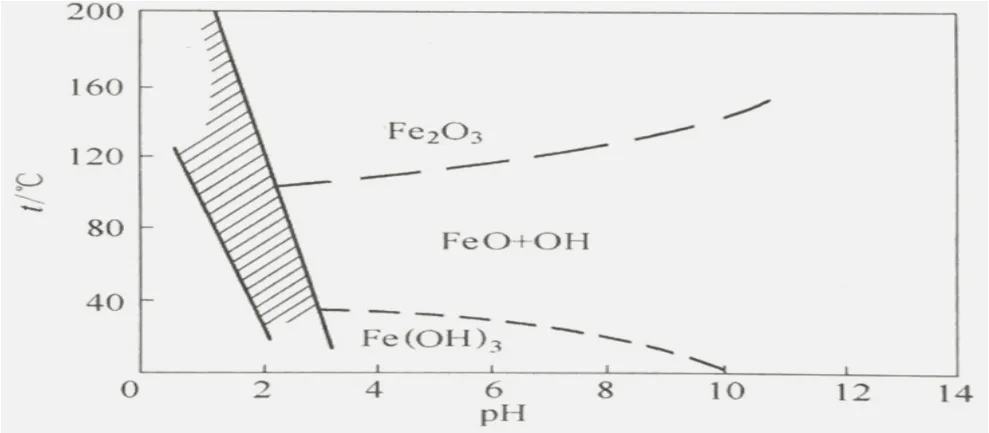

有人研究了溫度-pH值以及沉鐵速度的關系,如圖4、圖5所示。圖中陰影部分是黃鐵礬穩定存在的區域。表明在低pH值下,必須在較高溫度下黃鐵礬才能穩定存在:20℃時,pH值范圍是2~3;100℃時,pH值范圍是1~2.3;而在200℃時,pH值則為0~1.2。表明黃鐵礬在pH=0.5~2.5范圍內是可以生成的。而隨著溫度的升高,沉鐵速度明顯加快。按照酸度及溫度的要求,Ⅰ段酸浸和預中和工序的控制條件能達到礬渣生成的要求。

2.3 一價陽離子對結晶的影響

通過黃鉀鐵礬法沉鐵原理分析,并結合西北鉛鋅冶煉廠生產數據,要提高鉛銀渣中鉛銀的富集率及渣中鉛銀的含量,必須優化現有浸出系統工藝控制條件,以抑制礬渣在Ⅰ段酸浸和預中和工序早熟,解決兩渣互混問題。

3 工藝優化的方向

3.1 調整Ⅰ段酸浸工序的控制參數

在控制Ⅱ段酸浸始酸不變的情況下,提高Ⅰ段酸浸底流含固量,減少Ⅰ段酸浸底流排放量,適當提高Ⅱ段酸浸上清酸度,控制Ⅰ段酸浸上清酸度在25~35g/l之間,以減少礬渣在Ⅰ段酸浸過程形成的幾率。

3.2 調整預中和工序的控制參數

縮短預中和反應時間。將預中和系統原3臺反應槽減少至1臺,而其余2臺改為礬渣酸洗槽,以縮短預中和工序的反應時間,降低礬渣生成的概率。

3.3 降低濕法系統液體堿金屬離子濃度

由于西北鉛鋅冶煉廠系統堿金屬離子過剩較為嚴重,降低系統堿金屬離子濃度是解決礬渣早熟首要任務。因此,西北鉛鋅冶煉廠主要通過減少沉礬工序沉鐵劑(碳銨或硫酸鈉)的加入量,碳銨的加入系數由以往的1.5降至0.8,在保證浸出系統除鐵效率的同時,盡可能消耗系統堿金屬離子。經過半個多月的運行,隨著系統堿金屬離子濃度的降低,預中和上清液的鐵含量也在逐漸上升,達到了6~8 g/L,沉礬后液的鐵含量也有所上升(鐵含量由原來的1.5~2.0 g/L上升到2.0~3.0g/L)。一個月以后預中和上清液的鐵含量達到了13g/l以上。截止到2017年,浸出系統鐵分布情況如表3:

表3 浸出系統鐵分布數據(平均值)

從表中數據可以看出,Ⅱ段酸浸到Ⅰ段酸浸及Ⅰ段酸浸到預中和鐵降幅明顯減小。同時鉛銀渣中鐵含量由原來的20%~30%降到了10%以內,鉛由原來的3~4%達到了7%~8%,銀由原來的150~180 g/t提高至300~500g/t。本工藝優化取得顯著的效果,實現了鉛銀的富集及兩渣的有效分離。

4 結束語

雖然本次針對于西北鉛鋅冶煉廠浸出系統存在的兩渣互混問題,通過工藝優化取得了較好的效果,但是由于預中和酸度的提高及系統堿金屬離子濃度的降低,預中和上清鐵上升較為明顯,為了達到沉鐵效果,沉礬工序勢必要投加一定量的焙砂,該部分焙砂中的鉛銀隨之進入鐵礬渣無法回收,存在鉛銀損失現象,這是濕法煉鋅企業工藝上無法回避的。因此,要實現濕法煉鋅企業理想的有價金屬的綜合回收效率,只有濕法與火法煉鋅工藝的結合才能彌補有價金屬綜合回收的缺陷,這將是鋅冶煉企業的發展方向,也是有色冶煉企業的生存之路。