氣態懸浮焙燒爐煙氣余熱的回收再利用

(龍口東海氧化鋁有限公司,山東 龍口 265713)

氫氧化鋁的焙燒是拜耳法生產工藝中最主要的燃料消耗工序,其能耗占氧化鋁生產工藝總能耗的10%左右,同時也是最主要的熱源損耗工序,焙燒爐排放的煙氣溫度高達150℃左右,且排放量巨大,約為150000 Nm3/h,通過換熱器將焙燒爐排放的煙氣進行回收,用于加熱生產系統的冷凝水或作為熱源可有效的降低生產過程中的能耗從而達到合理利用余熱實現節能減排的目的。

1 焙燒爐概述

拜耳法氧化鋁生產企業多采用的是丹麥史密斯的氣體懸浮焙燒爐技術,該技術于1976年由丹麥史密斯公司開始立項研究并與1978年進行了試驗,結果表明物料在焙燒爐內停留1到2秒鐘的時間即可將氫氧化鋁焙燒成符合要求的氧化鋁。之后相繼在中國和巴西以及美國得到應用,其工藝過程包括喂料、干燥、預熱、焙燒及分離以及最后的除塵和返灰,焙燒及分離是主要部分,焙燒爐內的溫度在1150至1200℃之間,氫氧化鋁在焙燒爐內經過高溫脫水后再與氣體分離,氣體經過電收塵進行除塵回收附帶的氧化鋁后的氣體含量控制在在50mg/m3以下,并通過排風機由煙囪排放形成焙燒爐的排放煙氣,由于經過高溫燃燒過的焙燒爐所以排放的煙氣中含有的熱量非常高合理利用將產生巨大的經濟價值和環保價值。

2 焙燒爐煙氣再利用的組成

采用水熱媒技術回收煙氣中的高溫余熱,再將回收余熱后的熱媒水通過板式換熱器加熱需加溫的冷凝水或其他工藝介質,之后將放熱后的熱媒水送至煙氣余熱換熱器再次回收余熱升溫并進行循環,主要流程包括焙燒爐煙氣流程、與煙氣換熱的熱媒循環軟水流程、循環軟水升溫之后與工藝介質的換熱流程,各個流程之間主要通過換熱器進行不同介質之間的熱交換。

3 換熱器組成及工作原理

換熱器是焙燒爐煙氣回收再利用的主要設備,負責將排放的煙氣中的熱量傳遞給循環軟水其換熱效果直接決定了整個預熱回收系統的工作效率,在焙燒爐的煙氣余熱回收改造中多采用徑向夾套復合式熱管換熱器。徑向夾套復合式熱管換熱器是由帶有翅片的內管、外管、端蓋、吸液芯和充裝了用于提高壁溫并能夠防止管道露點腐蝕的無機混合工質等部件組成。換熱器帶有翅片的內管、外管和端蓋形成一個密閉的空間,并裝有有一定量的工作介質和吸液芯,其工作原理是:在靜態下,吸液芯內充滿了換熱介質,當熱流體經過外管管壁時,介質吸收了熱流體的熱量而汽化,并流向內管之后內管外壁受冷凝結將釋放的熱量傳遞給流經內管冷流體;介質蒸汽凝結形成液體再回到下部的吸液芯內,再次與外管壁進行換熱,然后再次汽化再冷凝,不斷進行周期性循環從而實現熱量的交換。當高溫煙氣流經熱管時,加熱了熱管管束,熱管內的工作介質吸收熱量而汽化,汽化的工作介質在冷凝段又把夾套中的給水加熱,介質釋放熱量后冷凝成為液體,此流程不斷地循環進行,使給水不斷的被加熱。

4 焙燒爐煙氣流程熱量計算

將焙燒爐的排放的煙氣分別引入取熱換熱器以回收余熱后由引風機在原煙囪排出。為調節通過取熱換熱器的煙氣流量可在煙道處均加一旁通煙道并設一道電動蝶閥,煙氣從電收塵出口進入換熱器與其中的循環軟水進行熱交換,經過熱交換后的煙氣熱量被循環軟水帶走溫度降至大約110℃。氣態懸浮焙燒爐使用的燃料多為天然氣,煙氣含有的硫非常低幾乎可以忽略不計,其露點溫度在100℃以下,換熱后煙氣溫度從150℃降至110℃,回收熱量數據計算如下:150℃至110℃的煙氣定壓比熱容平均為:1.42KJ/Nm3·K通過計算公式可知煙氣溫度由150℃降至110℃時可回收的熱量為:Qy=140000×1.42×(150-110)×0.97÷3600=2142kw

5 與煙氣換熱的熱媒循環軟水流程熱量計算

循環軟水在余熱回收系統中作為加熱的載體進行循環利用,循環過程中軟水會產生一定的損耗,因此需要定期進行補充以確保循環軟水的充足,采用軟水作換熱的媒介,是由于軟化水可有效的防止換熱器中的結垢,避免因水垢導致換熱效率下降,從而降低運行費用,拜耳法生產工序的蒸發回水以及蒸汽管道疏水或蒸汽冷凝水軟水等都可以在煙氣余熱回收中進行利,通過計算公式可知用于換熱的熱媒軟水水量和加熱溫度為:

可加熱溫度Δty=25℃(85℃~110℃)

熱媒水量為:VRY=7.71×106×0.95÷(25×960×4.2 1)=72m3/h

6 循環軟水升溫之后與工藝介質的換熱流程及計算公式

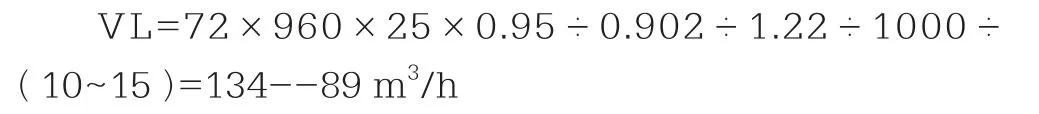

氧化鋁一般利用煙氣中回收的余熱加熱蒸發工序的低溫原液。將低溫原液從原液管道中引入到加熱器中并在加熱器中與經過煙氣加溫的循環軟水再次進行熱交換,待原液溫度升高后再送回到蒸發工序的閃蒸罐。余熱加熱10℃~15℃溫升的原液量:

回收熱量為:58.01×109÷2756÷1000=21044t/a

轉化為焓值2756kJ/kg價格為120元/t的0.6MPa蒸汽為:21044×120÷10000=252萬元/年

7 結語

焙燒爐的煙氣余熱回收再利用的改造所需的投資與后期設備的維護保養費用較低,改造的工作量相對而言夜并不巨大,但企業通過一定的工藝改造即可產生巨大的經濟價值,同時也將極大的減輕社會和企業的環保的壓力,而隨著企業競爭壓力的不斷加大,社會環保要求的不斷提高,企業通過節能降耗減少生產中的浪費也將成為進一步降低氧化鋁生產成本、提高企業競爭力的重要手段。