大型鋁合金曲面鑄件的鑄造工藝設計

(黃河鑫業有限公司,青海 西寧 810000)

根據不同表面光潔度要求,選取不同的澆鑄型腔,判斷不同的澆鑄位置,控制冷鐵的擺放,實現大型鋁合金曲面鑄件澆鑄系統設計[1]。根據熔融狀態下鋁合金的流動性和充型能力,對澆道類型進行選擇,合理計算冒口,確定澆鑄溫度以及澆鑄時間,實現大型鋁合金曲面鑄件的鑄造工藝設計。

1 澆鑄系統設計

(1)澆鑄型腔的選擇。澆鑄型腔主要包括金屬腔與涂料腔,其金屬腔是有金屬做的殼體,內壁空堂,將熔融狀態的鋁合金導入空腔內,具有表面質量高,應用于大型鑄件曲面上,其表面光潔度可達Ra3.2、Ra1.6[2]。金屬腔對澆鑄溫度控制、澆鑄時間控制、以及起模時間控制較為嚴格,因金屬腔多以耐熱鋼作為型腔磨具鋼,鋁合金澆鑄溫度一般可達700℃~740℃。澆鑄溫度過高、澆鑄時間過長或者起模時間過長會造成鋁合金與金屬腔產生黏合效應,不易從金屬腔中分離出來,強制分離會造成表面產生麻點、凹坑等表面缺陷。涂料腔采用蠟模造型,留有一定的澆道、冒口、暗冒口,在蠟模外層涂有消失模耐火涂料,通過多次涂刷,后置于熱源中進行烘烤,其蠟模中的蠟熔化,形成外層堅硬,內部空堂的鑄造型腔結構。將熔融狀態的鋁合金注入空腔中,形成鑄件,其涂料腔對澆鑄溫度、澆鑄時間沒有較為嚴格的要求,并且不存在起模時間,直接獲得完整的鑄件,但涂料腔獲得的表面光潔度明顯低于金屬腔表面光潔度,一般可達Ra6.3、Ra3.2。根據不同的鑄件表面光潔度進行澆鑄型腔的選擇。

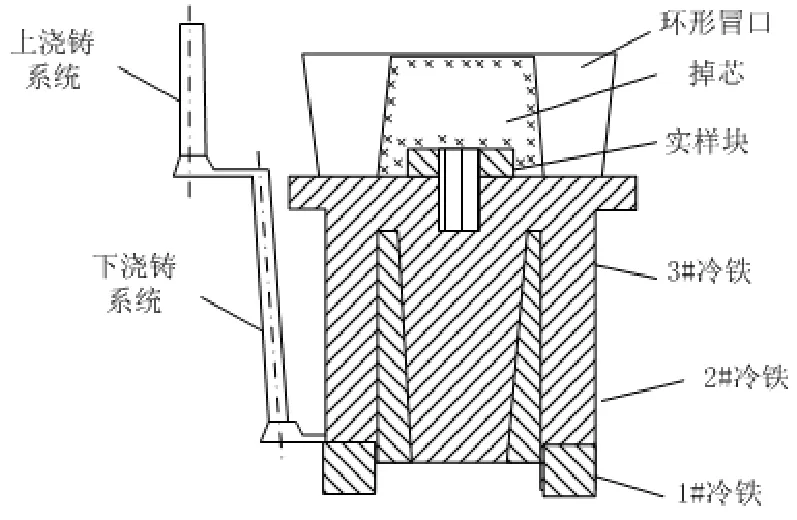

(2)澆鑄位置的確定。澆鑄位置的選擇是聯通澆道的設計,讓熔融狀態的鋁合金注入型腔中,通過液態相變,固態相變形成室溫下使用的鋁合金。其澆鑄位置的選擇應該為澆鑄型腔分型面的上部分,若采用整體型腔應在重心以上。并且澆鑄位置不得離冒口冷鐵較近,澆鑄位置,同時保證有低到上的凝固順序。其澆鑄位置示意圖如圖1所示。

圖1 澆鑄位置示意圖

(3)冷鐵的擺放。澆鑄系統中,保證定向凝固順序是十分必要的,因為金屬鋁合金遵循熱脹冷縮原理,如非定向凝固,在臂較薄的地方開始冷卻,中間冷卻速度最慢,會造成兩端為已經形成較為完好的鑄態組織,而心部由于兩側無法補縮,形成大量縮松、縮孔,為此加入冷鐵控制熔融狀態的鋁合金定向凝固。擺放冷鐵的數量、大小與鋁合金的澆鑄溫度、最大截面積有關,可用公式1表示[3]:F=T/S*∑N(1)

式中,T代表鋁合金澆鑄溫度、S代表型腔最大截面積、F代表冷鐵有效表面積、N代表澆道注型數量。根據上式,求出冷鐵有戲表面積,根據有效表面積,選取冷鐵進行擺放,如計算結果為0或者小于1可以考慮忽律不計。

2 澆鑄工藝的確定

(1)澆道的確定。澆道是大型曲面鑄件與澆鑄系統的通道,熔融金屬通過澆鑄位置,進入澆道,后進入型腔,充滿型腔,冷卻形成鑄件。澆道的設計主要包括熔融金屬流動路徑設計,澆道充型能力設計。熔融金屬流動路徑設計主要考慮,熔融鋁合金的流動性,如圖1所示,澆道直接連接鑄型的底部,此時熔融鋁合金注入緩慢,沒有紊流、冷熱交替的現象產生,由底部開始冷卻,獲得良好的鑄件質量,以Al-Si-Mg合金為例,Al-Si-Mg合金流動性較差,應采用直通法進行澆鑄,澆道直接連入曲面鑄件上部,進行澆鑄。澆道充型能力設計,是保證鋁合金良好的充型能力,若不能達到鑄型必要的充型能力,則鑄件會產生凹坑、麻點、澆不足等缺陷。

(2)冒口的確定。冒口是曲面鑄件上部分用于補縮的結構件,多為方形。冒口的設計多放于冷鐵不能放置的地方,則易產生縮孔、縮松、澆不足、冷隔的地方。如鑄件內加有芯子,則芯子周圍必要加冒口,同時冒口的體積,不得小于補縮區間體積的1/3。

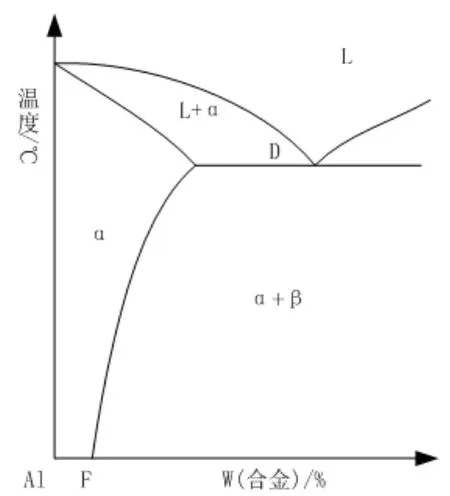

(3)澆鑄溫度的確定。鋁合金的澆鑄溫度是根據鋁合金相圖確定的,其當鋁合金處于共析點時,鋁合金的流動性最好,充型能力最佳,其鋁合金相圖如圖2所示。

其澆鑄溫度不得低于D點溫度,至少為D+30~80℃,且澆鑄時間不宜超過240s,因為澆鑄時間較長,澆鑄溫度不斷減低,則不能保證D+30~80℃溫度范圍,鋁合金的流動性性不斷降低,充型能力不足,最后造成縮松、縮孔、澆不足、冷隔等缺陷。其上圖中L代表液相區,α代表α相區,β代表β相區,熔融金屬經過高溫加熱處于L相區,控制w(合金)成分,使w(合金)=D,此時液相析出α相,液相中先析出的α相稱之為先共析相,剩余液相轉變為α相加β相。實現鋁合金的固態相變,完成大型鋁合金曲面鑄件的澆鑄。

圖2 鋁合金相圖

3 總結

本文提出了大型鋁合金曲面鑄件的鑄造工藝設計,基于大型鋁合金曲面鑄件的澆鑄系統設計,以及澆鑄工藝的確定,實現本文的設計。希望本文的研究能夠為大型鋁合金曲面鑄造工藝提供理論依據。