馬氏體鋼12Cr5Mo的開發生產

于洪波,朱衛東

(山東壽光巨能特鋼有限公司,山東 壽光262711)

1 前言

12Cr5Mo合金鋼屬于鉻鉬釩鋼,主要用于石油裂化用無縫鋼管,也是用于管壁溫度≤650℃的高壓鍋爐過熱器管、集箱和蒸汽管道的主要鋼種。這些部件除要求高溫強度和抗高溫氧化腐蝕外,根據用途不同還要求有足夠的韌性、良好的可加工性和焊接性以及一定的組織穩定性。山東壽光巨能特鋼有限公司根據市場需求,組織了馬氏體鋼12Cr5Mo的研制和開發。通過分析鋼種對連鑄及軋制工藝的影響,設計了鋼的化學成分內控要求及工藝控制要點。開發生產的12Cr5Mo圓鋼產品外觀尺寸、低倍和高倍組織等均完全滿足標準要求。

2 鋼種對生產工藝的影響

2.1 鋼種對連鑄工藝的影響

12Cr5Mo屬于包晶鋼,易產生裂紋。根據包晶相的生長機制可知,Fe-C合金包晶相(γ)的生長分為3個階段:包晶反應階段(L+δ→γ)、包晶轉變階段(δ→γ)和直接凝固階段(L→γ)。包晶反應和直接凝固階段因有液相的參與,液態金屬的流動彌補了凝固前沿的收縮,此兩個階段不會導致鑄坯裂紋的產生。而包晶轉變階段,是由晶體結構為體心立方的δ相轉變為晶體結構為面心立方的γ相,因其晶格致密度的增加,將發生較大的體積收縮。該收縮是在固相組織中發生,收縮得不到液相的補充,當此收縮引起的實際變形量超過了材料允許變形時,就易萌生裂紋。所以Fe-C包晶相變的包晶轉變階段(δ→γ)是導致包晶鋼鑄坯裂紋的主要原因。該包晶轉變引起的收縮貫穿于合金凝固的整個過程中:準液相區、可補縮區、不可補縮區和晶間搭橋區4個階段。在不可補縮區,包晶相變的3個階段引起的收縮均得不到補償,其收縮最為劇烈,容易導致鑄坯裂紋;尤其是在零塑性溫度(ZDT)附近,鋼自身的高溫性能差,Fe-C合金包晶相變引起的收縮使得鑄坯極易產生裂紋[1]。所以12Cr5Mo鋼對連鑄的冷卻工藝、比水量、拉矯參數等都提出了更高的要求。

2.2 鋼種對軋制工藝的影響

12Cr5Mo含Cr較高,較多的合金元素的加入,破壞了鋼的原子排列規律性,使熱傳導困難,因而高鉻鋼的導熱性差。為了避免熱應力裂紋的產生,鑄坯在加熱爐加熱時應緩慢升溫,并應有足夠的保溫均熱時間。鉻鋼的變形抗力隨合金化程度而提高。高鉻鋼在加工時,每次變形量要小。鍛、軋后要緩冷,以免產生白點[2]。

2.3 鋼種成分設計

根據GB/T 9948—2013標準要求確定具體成分,同時結合鋼種對連鑄及軋制工藝影響分析,采取窄成分控制,制定內控成分要求,加嚴了對有害元素P、S的要求,適當控制酸溶鋁范圍。

3 生產過程控制

12Cr5Mo鋼采用如下生產工藝流程進行開發生產:頂底復吹轉爐→LF爐外精煉→真空脫氣→連鑄→熱裝→雙蓄熱步進梁式加熱爐→水除鱗→軋機產材→剪切→入坑緩冷→檢查→收集。

3.1 控制要求

1)轉爐工藝終點控制:C≤0.06%,P≤0.010%,溫度≥1 650℃;出鋼先用鋼芯鋁預脫氧,再加入鐵合金以保證鐵合金的收得率。

2)精煉爐澆次第一爐出鋼溫度控制在1 680~1 700℃,連澆爐次出鋼溫度降低20℃,控制在 1 660~1 680℃;VD爐真空度≤67 Pa,保持時間>20 min,軟吹氬>15 min。

3)連鑄過程加強氬氣保護;鋼水過熱度控制在15~30℃;二冷水采用水和氣水霧化冷卻,比水量0.18 L/kg;圓鋼采用多點矯直,矯直力由300~400 kN逐步升高。

4)加熱控制:由于此鋼種相對一般合金鋼含有更高的合金成分,對溫度的敏感程度更高,需要控制鋼在加熱爐內的升溫速度。生產采取熱送工藝,熱送溫度控制在550~700℃。為避免升溫速度過快,鑄坯在爐加熱時間均>10 h,均衡出鋼節奏。生產期間嚴控預熱段溫度,緩慢加熱。預熱段溫度≤900℃,加熱段1 200~1 240℃,均熱段控制在1 200~1 240℃。

5)軋制:根據此鋼種相對高溫塑性差的特性,整個軋制環節均采用較小的變形制度進行軋制,避免因拉應力過大造成中間坯角部拉裂。初軋采用17道次,總延伸率3.045。連軋采用6道次出成品軋件,總延伸率2.442。

3.2 控制要點

1)12Cr5Mo鋼在凝固過程中會發生包晶反應,并且伴隨這一轉變還出現較大的體積變化和線收縮,所以此鋼種容易發生結晶器漏鋼事故和連鑄坯表面質量缺陷,是連鑄較難澆注的鋼種。由于初生凝固坯殼生長不均勻,在冷卻水量控制方面要求進行弱冷。本次開發生產結合鋼種特性、拉速、斷面等確定了適合的冷卻方式和最佳比水量等工藝參數以增強坯殼的變形能力。另外此鋼種合金含量較高,使鑄坯的臨界應變降低,同時改變脆性區間溫度范圍,鋼的裂紋敏感性增強,所以拉矯力也要適當控制,不易過大。

2)控制鋼中有害元素含量。鋼在高溫回火(450~650℃)過程中,鋼中雜質元素S、P等易偏聚于晶界,形成網狀或片狀化合物,降低晶界強度。為了盡量降低鋼的回火脆性,控制P、S含量在0.020%以下。

3)控制軋制,細化晶粒。嚴格控制軋制溫度,通過軋制細化晶粒。12Cr5Mo鋼軋制主要采用“未再結晶區軋制”中的γ未再結晶區(950℃~Ar3)軋制。當軋制溫度降低到950℃以下時,γ相的再結晶被抑制。此時,隨著壓下量的增加,γ晶粒伸長,并在晶粒內產生大量的形變帶。γ/α相變時,在γ晶界和形變帶上都產生α核,使α的形核點增多,起到細化晶粒的作用[3]。

4 產品實物質量分析

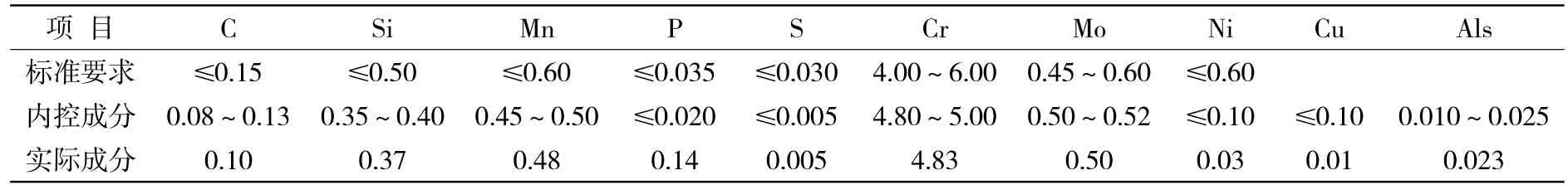

1)化學成分。12Cr5Mo鋼標準要求成分、內控成分及實際生產中材料的化學成分控制情況見表1,鋼的化學成分滿足標準(GB/T 9948—2013)及內控成分要求。

表1 12Cr5Mo鋼化學成分 %

2)表面質量。軋材表面未出現孔型設計產生的缺陷,只產生了少量的輕微劃傷,經過修磨處理后合格,證明孔型設計合理。

3)低倍和夾雜物級別。12Cr5Mo鋼低倍組織形貌見圖1,低倍評級:一般疏松0級,中心疏松1級,偏析0級,滿足YB/T 5137—2007標準要求。夾雜物平均級別見表2。

圖1 12Cr5Mo鋼Φ220 mm規格低倍組織形貌

表2 12Cr5Mo鋼夾雜物實際控制情況 級

5 結語

通過對連鑄過熱度、二冷水冷卻方式、比水量、矯直機的矯直力參數以及軋制過程中坯料的慢速升溫、長時間保溫、小壓下量軋制等工藝的優化,同時匹配好連鑄和軋制節奏,保證坯料按制定的工藝溫度范圍入爐,共進行了兩個澆次的試生產,生產12Cr5Mo棒材約600 t。除少量劃傷外,棒材無其他表面質量缺陷,化學成分穩定在內控要求范圍,低倍級別均≤1.0級,非金屬夾雜物≤1.0級,滿足YB/T 5137—2007標準的要求。