高線打包機線墜機構改型

盧正臻,劉 彬

(山鋼股份萊蕪分公司,山東 萊蕪271104)

1 前言

線材是當今社會現代化建設用量較大的一種鋼材,隨著高速線材自動化程度的提高和生產節奏的加快,線材的包裝也有了國家標準,現場生產對包裝設備也有了更高的要求。山鋼集團萊蕪鋼鐵新疆有限公司80萬t高速線材生產線采用PCH-4KNB型臥式自動打包機打包,打包質量好,自動化程度高。該類打包機有放線系統,放線系統中有線墜機構,作用是在打包機打包前積蓄足夠長的打包線并使彎曲的打包線緊直,并在打包抽絲過程、打包結束壓板后移過程中起到收線作用。

2 現狀分析

PCH-4KNB臥式打包機原放線系統中,線墜機構是由一個動滑輪和固定導向滑塊機構組成,上下移動距離長。現場生產過程中,打包送絲時,線墜起升高度高,在打包完成儲備下一次打包所需打包絲時,線墜機構會沿著導向立柱自由下墜落地,較大的沖擊力造成地面緩沖器和線墜自身頻繁損壞,影響正常打包工作,并且存在較大安全隱患。此外,線墜的導向系統是由4塊V型銅滑塊安裝到固定支座內,成對配合包裹導向立柱,滑塊磨損快,導致滑塊與導向立柱間隙變大,線墜上升時歪斜,在沿著導向立柱運動過程中時有卡阻現象,造成打包絲打滑送絲不到位,影響正常打包。

為解決上述問題,探索在不影響打包機其他性能參數的前提下,一方面要降低落地時線墜的沖擊力,減小在打包完成后線墜墜地對自身及緩沖器的損害,另一方面要降低裝置上下運動時的摩擦力,使導向機構可靠,保證線墜上下運行通暢,同時又要保證打包絲的張緊力在要求范圍,使裝置達到工作要求。

3 改造措施

3.1 對線墜升降高度和緩沖裝置進行改型

原線墜機構為單滑輪結構,打包送絲時線墜起升高度在3.5 m。為提高穩定性和安全性,降低放線系統故障,把動滑輪組運用到線墜結構,降低線墜起升高度至1.75 m,從而降低線墜落地時沖擊力,消除了高空墜落安全與設備隱患。根據動滑輪有延長一倍繞繩的原理可知,也能積蓄與原來相當的能夠滿足出廠要求的打包線長度。改型地面緩沖器,使撞擊緩沖時間在原來的基礎上提高兩倍,在沖量一定的前提下,讓作用在緩沖器上的沖擊力減小,以提高線墜和緩沖器的壽命。

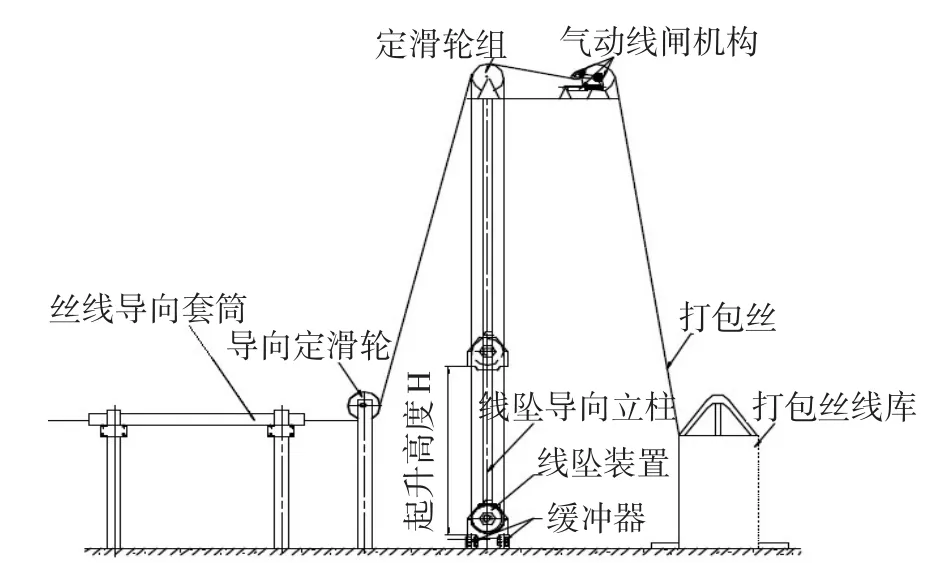

如圖1所示,起始時線墜機構在最低位置,當打包動作開始時,打包機放線架頂部的氣動線閘夾緊打包絲,防止打包線從線庫進入,隨著打包機壓板向盤卷擠壓而拉動放線機構中的打包絲,線墜被提升拉起,此時發揮保持打包絲在打包頭和氣動線閘之間繃緊的作用,以使打包絲順暢通過打包機各機構。高線盤卷壓實后,打包頭開始送絲打包,線墜繼續上升,在打包抽絲過程和完成打包壓板向后移動時,線墜隨之下降起到收線作用。打包動作結束,壓板返回到初始位置,這時氣動線閘打開,線墜裝置沿導向立柱向下做近似自由落地運動,從線庫拉出和積蓄打包線,通過自身的重力和自由落體的沖擊力對打包線拉直,為下一次送絲提供條件。

3.2 對線墜自身進行改型

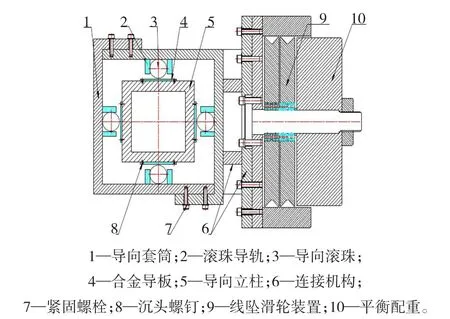

原線墜上下運動是依靠兩對V型銅滑塊包裹住導向立柱來實現的,氧化鐵皮等雜物進入導向機構后,造成滑塊頻繁磨損,間隙變大。若不及時更換滑塊,會使導向失效造成線墜裝置歪斜卡別,造成打包故障。對線墜導向裝置進行改型,避免在送絲、抽絲、壓板后移步驟中放線和收線時,線墜裝置因摩擦力過大或歪斜卡別導致上下運行受阻。同時,考慮到繞過動滑輪的打捆絲變為了兩組,對線墜外側的配重進行改裝,使配重重量接近于原線墜裝置的重量,以抵消動滑輪的省力作用,這樣最終使繞過滑輪組的打包絲拉力與出廠要求相比沒有多大變化。改型后的線墜及其導向裝置見圖2。

如圖2所示,把導向滾珠運用到線墜導向裝置,減小了導向裝置與導向立柱之間的間隙,防止線墜歪斜,同時變滑動摩擦為滾動摩擦,減小了摩擦力,降低了部件磨損,使線墜裝置沿著立柱上下升降自如。線墜導向裝置中導向套筒分為對稱的兩部分,由連接螺栓緊固在一起,通過連接機構與線墜滑輪裝置相連,導向立柱在工作行程內鑲嵌安裝合金導板,導板由沉頭螺釘固定在立柱上,可有效保護導向立柱本體不受磨損破壞,實現故障之后的快速拆卸和維護。

圖1 線墜工作狀態示意圖

圖2 改型后的線墜及其導向裝置

3.3 校核沖擊載荷

將線墜升降距離改為原來的一半,線墜與緩沖器作用時間延長兩倍后,雖然線墜裝置質量增加了近一倍,但依據勻變速直線運動規律和動量定理,代入數值經驗證,改型后的沖擊載荷有效降低,線墜機構運行工況得到改善。

4 應用效果

本打包機線墜裝置改型是以杠桿(滑輪組)原理、動量定理和摩擦學原理為依據進行的設計。改型后,線墜裝置高度縮短,升降自如,損耗降低,現場安全隱患和熱停工時消除,設備穩定性增強,線墜和緩沖裝置使用周期大幅度提高,同時噪音分貝降低,具有良好的環保效果,有效解決了現場問題。