焦爐推焦車清焦裝置改造實踐

丁 敏

(山鋼股份萊蕪分公司 焦化廠,山東 萊蕪271104)

萊鋼焦化廠6 m焦爐JT-6-33型推焦車均配備水沖式清焦裝置,其主要用于熄滅和收集摘取爐門時掉落的紅焦炭及推焦桿后退時帶出的部分尾焦炭。清焦機清焦效果的好壞對作業人員的安全操作和出爐節奏均會造成一定的影響。針對清焦機在實際運行中的常見問題,進行了部分適應性改造,效果良好。

1 水沖式清焦機工作原理

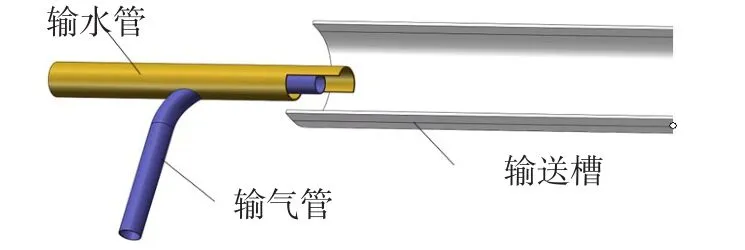

水沖式清焦機基本工藝結構如圖1所示。該清焦裝置是利用高壓水作為輸送動力,在開爐門之后延時,水路通過氣動隔膜閥控制自動打開,焦炭在水流沖擊的作用下從受料口送至輸送槽的末端,紅焦炭在輸送過程中熄滅,通過分離裝置成功實現水和焦炭的分離。在分離過程中焦炭和顆粒較大的焦粉落入尾焦儲斗,分離后的水經過回水管路通過氣動隔膜泵回送至水箱被循環利用。清焦機結構如圖1所示。

圖1 清焦機結構工藝

2 常見問題

2.1 高壓水箱安全系數低

給水裝置分為兩個水箱,高壓水箱和低壓水箱,中間由隔斷裝置隔開,靠近輸水泵的一端為低壓水箱。高壓水箱的壓力設定為0.40~0.70 MPa。當壓力低于0.40 MPa時水泵開始工作;高于0.70 MPa時水泵停止工作。由于高壓水箱內部始終處于有壓力狀態,當高壓水箱因銹蝕、磨損等出現破損或裂紋時,且給水裝置內水溫約有65℃,在生產和設備維護中,極易對操作人員造成人身傷害。

2.2 隔膜泵、隔膜閥故障率高

因水路循環系統中存在大量的焦炭顆粒,在通過隔膜泵、隔膜閥過程中,導致氣動隔膜泵卡塞嚴重,故障率較高,易造成回水不暢,影響環境。氣動隔膜閥動作頻次較高,每次出爐基本需要動作3次以上,同樣易受大顆粒焦粉卡阻,膜片損壞較為頻繁,且隔膜閥價格相對較為昂貴,增加了設備運行成本。

2.3 分離裝置過濾網易堵塞

原理上尾焦在水力輸送過程中被水熄滅,通過分離裝置進行焦炭和水的分離,焦炭和顆粒較大的焦粉落入尾焦儲斗內,集水裝置將尾焦儲斗內焦炭和剩余的水進行再分離,然后通過隔膜泵將水輸送到回水管。集水裝置過濾網易被焦粉堵塞,熄焦水無法及時回送,超出隔膜泵設計能力,導致大量熄焦水外溢。焦粉進入隔膜泵會加劇隔膜泵的損壞。

3 適應性改造

通過對水沖式清焦系統在使用過程中的綜合評價,在原有設計基礎上進行了一些適應性改造。

3.1 控制系統與水箱及管路改造

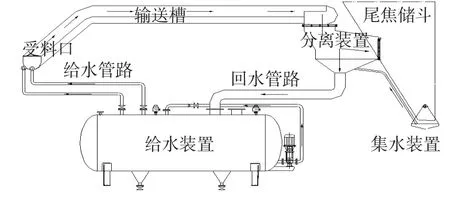

將給水裝置中的高壓水箱去除,全部改為低壓水箱。為了更好地達到熄滅紅焦和輸送焦炭的效果,在受料口處增加壓力輸水裝置,裝置如圖2所示。將輸氣管套入輸水管中,給水的同時直接通過空壓機儲氣罐給風,內部高壓空氣為外部的水提供動力,將從輸水管中輸出的水在短時間內加速到1 m/s以上,進而將紅焦熄滅,輸送至分離裝置。

根據工藝流程,重新按設定清焦機的自動運行程序,將推焦車提門信號、移門信號、推焦后限及走行信號引入清焦機PLC系統中。

圖2 壓力輸水裝置

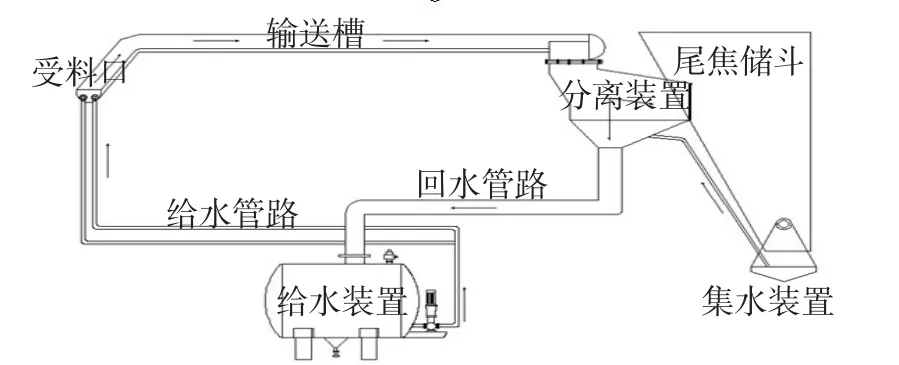

將4個信號與清焦機運行程序結合,保證清焦機在取門后開始噴水1次(10 s),在推焦后退至后限時再次噴水1次(10 s),整個推焦過程中自動噴水2次,將尾焦送至分離裝置尾焦斗中。

3.2 重新設計動作程序

針對清焦機隔膜泵故障率高的問題,重新設計了隔膜泵動作程序,將原浮球控制隔膜泵系統拆除。設計當噴水氣動電磁閥動作時,隔膜泵連續動作60 s,將積水裝置中的水抽回常壓水箱內,避免隔膜泵長時間連續動作,延長其使用壽命。受料口的隔膜閥用普通電磁閥代替,在保證正常運行的同時,降低了設備成本。

3.3 集水裝置改造

針對集水裝置過濾網易被焦粉堵塞現象,引進吹掃裝置和振動裝置,并將吹掃裝置和收料口電磁閥連鎖控制。每次清焦機水沖動作時,PLC控制吹掃裝置啟動,持續對分離裝置濾網進行10 s吹掃,并振動30 s,基本杜絕了濾網堵塞的狀況,減少焦粉等大顆粒物堵塞濾網對整個系統的影響。

清焦機改造后的工藝結構如圖3所示。

圖3 清焦機新工藝結構

4 應用效果及效益分析

經過適應性改造后,清焦機清焦效果明顯改善,有助于推焦計劃順利進行;同時系統故障率明顯降低,基本實現免維護,在滿足生產的同時,有效降低了生產成本和維修費用,效果良好。單臺推焦車清焦系統年效益統計:節省2臺空壓機年保養費、隔膜閥節省備件費、電費等費用共計24.6萬元。由于管道泵改造,高低壓倉清理頻次由原來的1次/月調整到1次/3月,降低了新水消耗和職工的勞動強度。