六西格瑪在橋梁用鋼力學性能改善中的應用

龐義行

(山鋼股份萊蕪分公司 寬厚板事業部,山東 萊蕪271100)

1 前言

隨著我國鐵路、公路、大跨度和大跨徑橋梁建設的快速發展,橋梁鋼的需求快速增長,預計我國橋梁結構用鋼年需求將突破150萬t。通過市場調查,客戶對寬厚板產品質量關注的主要因素是鋼板的力學性能,不僅要求性能合格,而且要穩定。當前萊鋼生產的橋梁鋼為Q345qC系列,性能穩定性差,波動較大,平均一次性能合格率僅為93%,成為制約產品質量提升的瓶頸。

六西格瑪作為一套系統、集成的業務改進方法體系,通過對現有的流程進行過程界定、測量、分析、改進、控制,即DMAIC流程進行持續改進,消除過程缺陷和無價值作業,實現過程輸出趨于理想目標值,減少波動,進而提高質量、降低成本,達到客戶滿意。本研究結合當前橋梁鋼產品力學性能波動大的問題,通過六西格瑪應用進行性能合格率提升攻關,提高產品一次性能合格率,以期提升產品質量、拓寬萊鋼專用板產品的銷售市場、增加企業經濟效益和提升市場知名度。

2 確定關鍵影響因子

2.1 生產工藝流程

煉鋼完成后經板坯連鑄機拉坯后,將板坯送至軋線,板坯在加熱爐內加熱至一定溫度,出鋼后經高壓水除鱗,送至粗軋,由粗軋軋制到設定中間坯厚度,經過輥道輸送至精軋機,通過多道次軋制成目標厚度,經Mulpic控制冷卻至目標溫度,通過熱矯直機矯直,提高板形質量,然后由橫移輸送至冷床進行空冷。工藝流程:煉鋼→板坯→加熱→除鱗→粗軋→精軋→Mulpic水冷→熱矯。

2.2 CE矩陣

根據工藝流程中工序輸入因子與輸出因子的相關性,通過CE矩陣計算流程輸出重要度,確定重要影響因子,繪制CE矩陣如表1所示。

表1 影響性能的CE矩陣

根據流程因子及相關性重要度加權分析,確定化學成分、加熱溫度、粗軋開軋溫度、精軋開軋溫度、精軋終軋溫度、開冷溫度、冷卻速率、ACC終冷溫度共8個重要因子。

2.3 過程失效模式及后果分析

根據過程系統功能要求、潛在失效模式、失效后果、嚴重度(S)、頻度(O)、探測度(D)、失效機理、控制預防方法對風險等級(RPN)進行過程失效模式及后果分析(PFEMA)打分,篩選因子,找出關鍵因子及快速改善機會[1]。RPN=S×O×D。運用pareto圖(見圖1)對PFEMA中影響因子進行篩選,確定出:化學成分、加熱溫度、精軋開軋溫度、精軋終軋溫度、ACC終冷溫度、冷卻速率6個關鍵因子。同時實施了熱電偶維護與校準標準化、高溫計維護與校準標準化等快速改善項目。

圖1 潛在失效起因/機理pareto圖

3 關鍵因子分析

3.1 理論分析

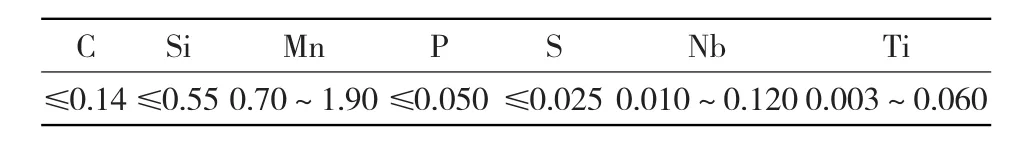

根據生產流程分析,決定產品力學性能的主要有2個環節:軋鋼過程和煉鋼過程。煉鋼工序主要是化學成分,鋼的化學成分見表2。

表2 橋梁鋼化學成分 %

隨含C量增加,屈服點和抗拉強度升高,但塑形和沖擊性能降低;Mn是良好的脫氧劑和脫硫劑,不但可以提高鋼的韌性,且較大幅度提高鋼的強度和硬度,提高鋼的淬透性,改善鋼的熱加工性能;Si作為還原劑和脫氧劑,Si含量較高時,可提高鋼的彈性極限、屈服點和抗拉強度;Nb能細化晶粒和降低鋼的過熱敏感性及回火脆性,提高強度,但塑形和韌性有所降低,可以提高鋼的抗大氣腐蝕性能、改善焊接性能。Ti是鋼中強脫氧劑,使鋼的組織致密,晶粒細化,降低鋼的敏感性和冷脆性,改善鋼的焊接性能[2]。

軋鋼過程主要影響因素是加熱溫度、精軋開軋溫度、精軋終軋溫度、ACC終冷溫度、冷卻速率。1)合理的板坯加熱溫度,可以改善鋼中偏析等缺陷,加熱溫度過高,會發生鋼的過熱、過燒,鋼坯表面嚴重氧化脫碳。2)精軋開軋溫度一般在Ar3,實現未再結晶區軋制,開軋溫度較高,存在回復再結晶,開軋溫度越低,軋制過程中奧氏體晶粒越細小。3)奧氏體區軋制,終軋溫度越高,奧氏體晶粒越粗大,相變后越易出現魏氏組織;終軋溫度過低,畸變能越大,形成先共析鐵素體越多,影響鋼板的強韌性。4)ACC終冷溫度越低,冷卻后析出的針狀鐵素體越多,當ACC終冷溫度降低到550℃以下,出現貝氏體組織,鋼板韌性有降低的趨勢。隨著ACC終冷溫度降低,屈服強度、抗拉強度逐漸升高,韌性總體提升。5)冷速越大,冷卻過程中組織轉變的晶粒越細小,冷卻后析出的針狀鐵素體越多,冷速越快出現貝氏體組織含量越高,屈服強度、抗拉強度逐漸升高,韌性總體提升。

3.2 回歸分析

根據確定的關鍵因子,采用多元回歸分析確定C、Si、Mn、P、S、Nb、Ti及板坯加熱溫度、精軋開軋溫度、精軋終軋溫度、ACC終冷溫度、冷卻速率對力學性能是否顯著影響。其中P、S作為有害元素且含量極低,不作為回歸分析的因子。

根據數據統計建立回歸方程,結合因子回歸系數的顯著行檢驗,刪除不顯著因子,得出最終回歸方程如下:

屈服強度=888+265×C+49.5×Mn-0.421×加熱溫度-0.211×ACC終冷溫度;抗拉強度=1 107+226×C+45.1×Mn-0.409×加熱溫度-0.248×ACC終冷溫度。根據方程得出:C含量、Mn含量、加熱溫度、ACC終冷溫度共4個因子對產品性能有顯著影響,故確定為下一步改善對象。

4 因子改善及效果

由于需要改善因子數目<5,根據六西格瑪試驗設計要求,采用4因子2水平加3中心點的全因子DOE試驗設計。通過試驗設計,找出因子C、Mn、加熱溫度、ACC終冷溫度對鋼板力學性能變化的影響,通過調整關鍵因子提高產品性能穩定性。通過因子設計,建立擬合模型如下:

屈服強度=425.759+6.35×C+3.75×Mn-4.00×板坯加熱溫度-1.125×ACC終冷溫度-1.25×C×Mn+2.50×C×板坯加熱溫度-2.625×C×ACC終冷溫度-3.75×Mn×ACC終冷溫度;抗拉強度=523.474+12.75×C+2.25×Mn+1.875×板坯加熱溫度-6.75×ACC終冷溫度-2.5×C×ACC終冷溫度+3.625×Mn×板坯加熱溫度-3.50×Mn×ACC終冷溫度。

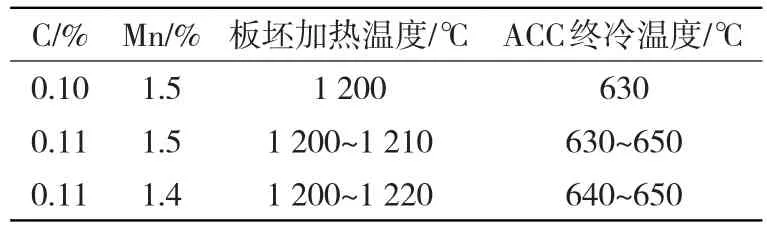

結合回歸模型,利用相應優化器,得出最佳因子范圍見表3。

表3 最佳因子范圍

統計Q345qC系列性能情況,參數調整前,屈服強度平均409 MPa,波動范圍318~525 MPa,波動值207 MPa;抗拉強度平均542 MPa,波動范圍423~667 MPa,波動值244 MPa。根據最佳因子范圍,調整生產現場參數后,橋梁鋼產品一次性能合格率由此前的93%提升至97%,同時屈服強度與抗拉強度的平均值及穩定性較前期有明顯提升,波動范圍均<5%,見圖2。

通過六西格瑪在生產過程中的應用指導,有效地促進了產品質量的穩定提升,降低了生產成本,提高了企業在市場中的競爭力。

圖2 橋梁鋼強度優化改進前后對比