從零基礎到行業標桿的發展之路

——訪東風日產發動機公司鍛造科科長毛厚軍

文/宋佳男·FM記者

隨著科學技術的進步,自動化、信息化和智能化逐漸成為鍛造行業內炙手可熱的話題,來自于環保整改的壓力、技術工人的崗位缺口、高效高質生產的要求等等因素都促使業內企業更迫切地需要向自動化生產的方向邁進。過去幾年,“建成自動化生產線”、“完成自動化改造”以及“智能工廠項目投建”等新聞在行業內層出不窮,但實際上目前鍛造行業里真正實現自動化生產的企業仍不到十分之一。甚至有一些企業雖建成了自動化生產線,但故障頻發,不能連續生產,并沒有發揮出自動化生產線的優勢。

本刊記者在進行行業走訪時,不禁在想——從零基礎到建成全自動化生產線要多久?從進入行業到成為行業標桿企業要多久?在這方面,東風日產發動機公司的鍛造車間似乎有更成功的經驗可供讀者參考。2010年立項;2013年投產,建成曲軸、連桿和自動變速箱帶輪毛坯三條全自動化生產線;2017年人均勞動效率達200噸,在行業中遙遙領先。在這些耀眼成績的背后默默付出的是一支什么樣的團隊?日前, 本刊記者特地拜訪了位于廣州北部花都區汽車城東風日產發動機公司,東風日產發動機公司鍛造科科長毛厚軍向我們詳細的介紹了東風日產鍛造車間的跨越式發展之路。

東風日產發動機公司鍛造科科長毛厚軍

項目建設初衷及產能規劃

毛厚軍1992年畢業于華中科技大學(原華中理工大學),畢業后就職于東風鍛造有限公司,歷任車間技術員、新產品開發及模具設計技術員、設計組組長、研發部副部長等職務;2011年進入東風日產PT技術部鍛造科,負責籌建鍛造車間;2012年升職為副科長;2013年鍛造車間籌建完成,任鍛造科科長。

“東風日產鍛造項目確立的契機是毛坯現地化要求,以降低生產成本。項目2010年開始可行性分析,2011年進行設計、設備選型和建設,2013年同時完成3條鍛造生產線的建設,這在日產全球范圍內都是首創。”回憶起鍛造車間項目建設的初衷及效率,毛厚軍言語中透露著自豪,仿佛又回到了幾年前帶領項目成員齊心協力進行項目攻堅克難的時光。

“2013年4月鍛造車間正式投產,主要生產發動機曲軸、連桿和自動變速箱帶輪毛坯三種產品,每種產品各有一條生產線;其中,曲軸生產線年產量為150萬件,連桿生產線年產量為480萬件,帶輪生產線年產量為200萬件,三條生產線合計年產能為3萬噸鍛件,2017年實際產出2.45萬噸。” “在人員配備方面,目前鍛造車間共有人員117人,其中制造方面53人,保全方面52人,辦公室12人,2017年人均勞動效率達200噸。”毛厚軍接著介紹到。

曲軸、連桿及帶輪三大生產線

鍛造車間三條生產線的建成投產,實現了東風日產關鍵零部件的區域配套生產,使東風日產發動機公司成為國內甚至是全球工藝最全的發動機制造單元,完美地達成了毛坯現地化要求。在成功為整車工廠提供動力核心的同時,也提升了全價值鏈的體系競爭力,每年可為企業降低生產成本達6億元,為東風日產帶來了不竭的降成本收益。

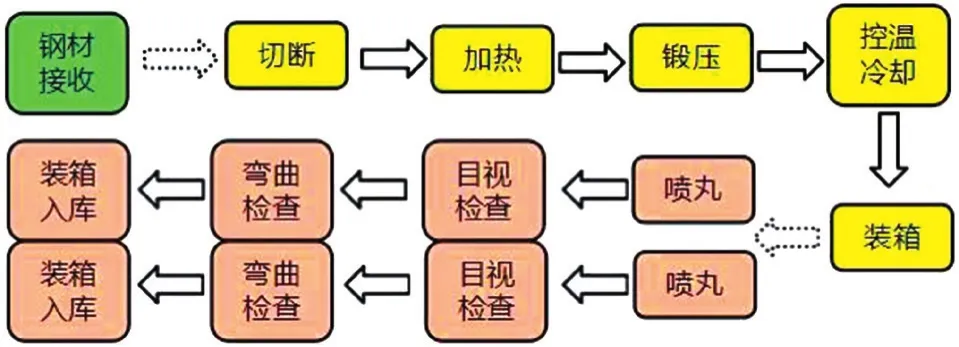

全自動曲軸生產線工藝流程

曲軸毛坯生產線生產節拍為8s/件,共計需要7人作業。該生產線將非調質鋼用圓盤鋸切斷后,送到3500kW中頻加熱床中加熱,隨后在6000t鍛壓機上進行4工位鍛造,運用150t熱矯正機校直,經控溫冷卻后機械手裝箱,緊接著進入噴丸加工。通過目視檢查、彎曲檢查無誤后裝箱入庫。

連桿毛坯生產線生產節拍為2.4s/件,采用一模兩件的鍛造方式,共計需要6.5人作業。該生產線將非調質鋼用圓盤鋸切斷后,送入750kW中頻加熱床加熱,接著使用SMS輥鍛機進行4道次輥鍛制坯,然后再使用SMS 2500t鍛壓機進行5工位隔序鍛壓成形。經過熱精壓機校直后,通過控溫冷卻改善組織,隨后裝箱進入噴丸工序。目視檢查、彎曲檢查、磁力探傷均無誤后便可裝箱入庫。

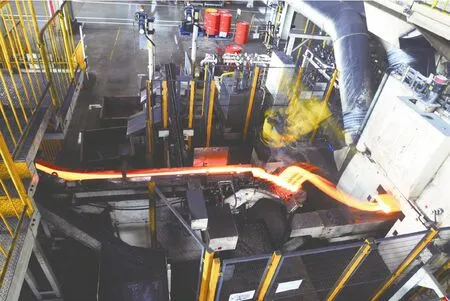

生產過程

自動變速箱帶輪毛坯生產線生產節拍為7.5s/件,共計需要10.5人作業。該生產線將非調質鋼用圓盤鋸切斷后,送入1500kW中頻加熱床加熱,然后通過4000t鍛壓機進行5工位鍛造,采用機器人自動裝箱。無齒帶輪經過氮氣爐熱處理后,采用履帶式噴丸,目視檢查無誤即可進行防銹、裝箱;有齒帶輪運用氮氣保護正火處理后,采用轉臺式噴丸,經簡易潤滑后,使用630t冷鍛機冷鍛,目視檢查無誤后即可裝箱入庫。

在車間生產線布置方面,東風日產鍛造車間采用的是“一個流”的生產線布置方式,物流順暢,車間內物流的最優化設計也更好地發揮出了其生產線自動化程度高、節拍快的優勢。

“生產線規劃時就考慮到了綠色制造,廢棄物(如氧化皮)的收集、脫模劑循環再生使用工藝、鍛壓機采用濕式離合器降低噪聲等措施的實施,有效地降低了能耗及污染,在一定程度上實現了鍛造車間的綠色制造。”全程參與了鍛造車間籌建工作的毛厚軍,對鍛造車間的每一臺設備配置都如數家珍。

物盡其用,發揮設備優勢

鍛造車間實現了自動送料切割、自動上料感應加熱、控溫冷卻、全自動碼垛、自動除塵、自動拋丸、自動防銹和裝箱,且曲軸彎曲、連桿彎曲及連桿肩部裂紋均實現了自動檢測,其OEE(實際的生產能力相對于理論產能的比率)接近90%,在日產全球范圍內處于領先地位。那么,鍛造車間的團隊是如何使用和維護這些設備,充分發揮設備優勢的呢?

鍛造車間一角

鍛件在線熱處理

“我們根據設備使用(保養)說明書,擬定了《設備品質管理基準書》,并按基準書的內容計劃性實施預先的檢查、更換、調整。為便于實施,通常需以周為單位,將各周需做的項目擬出來,這樣就形成了設備定期保養年歷。有些項目實施周期較長,通常需做3年甚至是5年的年歷。”

“所有1小時以上的故障必須進行解析,找出根本原因并制定相應對策。除了通常的技術原因分析外,還必須從管理層面回答下面5個問題:⑴該故障模式或原因納入了《設備品質管理基準書》嗎?即明確是管理范圍內還是管理范圍外;⑵管理范圍內的,需繼續問是否按計劃安排了保養?即明確實施與否;⑶實施預先保養但還是發生了故障,則需問是否發現并記錄了隱患?⑷未來得及整改的隱患是否惡化成故障?⑸已整改的隱患還是發生了故障,則需檢討是整改方案的問題還是實施質量的問題。任何一個設備故障,均可歸結于這5個環節之一,相應的措施就不言而喻了。”毛厚軍詳盡地介紹了其鍛造團隊在設備使用及維護方面的工作流程。

人盡其才,挖掘團隊潛能

“盡管鍛造設備在生產、質量中都起決定性作用,但人是保證設備正常運轉的主要因素。”毛厚軍語氣堅定地說到。“鍛造車間團隊有三點值得我驕傲:⑴學習能力強。從對鍛造一無所知到各項指標均處于日產全球領先水平,我們只用了不到3年時間;⑵執行力高。對各自負責的業務一絲不茍,全力以赴;⑶正視問題。擁有實事求是的徹底解析精神。”談及這個支撐著鍛造車間高速發展背后的團隊時,毛厚軍感到非常滿意。

毛厚軍還介紹說,在2013年投產至今的五年間,取得很多可喜的成績,鍛造車間的團隊也一直在進步,其中包括:⑴OEE不斷上升,從最初設計的75%逐步提升到了近90%;⑵不良逐漸降低,后工程不良控制在30PPM以下;⑶可控成本逐漸下降。在原材料國產化、設備備件國產化、變頻節能、模具壽命提升、原材料消耗降低等方面有顯著成果;⑷進行了熱處理爐、帶輪冷鍛下料的自動化改造,進一步提升勞動效率;⑸采取隔離降噪等措施,車間工作環境進一步改善。

采訪接近尾聲時,毛厚軍向本刊記者描述了他對鍛造車間接下來生產環境的一個構想:“將生產線從頭至尾密封起來,只留幾個進出料、模具更換、取樣檢查用的小門;使車間整體噪聲降低到80dB以下,車間溫度控制在30℃以下;徹底改變傳統鍛造業充滿噪聲、高溫、臟、亂、差環境,營造安靜、清潔、舒適的生產環境。”

結束語

參觀東風日產發動機公司鍛造車間時,本刊記者看到生產線上各設備運行平穩有序,精神飽滿的工作人員忙碌其中,車間地面清潔、標識清楚,一根根棒料就是在這樣的生產環境中排著整齊的隊伍完成了他們從原材料到成品的蛻變。

降低生產成本、提升生產效率是鍛造業內企業永恒的主題,東風日產發動機公司的鍛造人如今已取得了不菲的成績,但他們并沒有停下腳步,仍在繼續探索,一路前行。