低溫多效海水淡化阻垢劑動態模擬裝置設計及試驗方法

張 杰,張懷軍

(山東中實易通集團有限公司,山東 濟南 250003)

0 引言

水是人類生存及工業發展所必需的寶貴資源。隨著工業的高速發展,地區淡水資源不足問題越發突出,甚至成了制約當地工業發展的瓶頸。濱海地區建設海水淡化設施是解決淡水資源不足的主要途徑,膜法(反滲透、電滲析)與蒸餾法是目前已商業化的主流工藝。相對于反滲透技術,低溫多效蒸餾技術(蒸餾法)因其直接利用發電機組中低壓抽汽、熱利用效率高、預處理水質要求和運行費用低的特點而在濱海電廠海水淡化具有更好的應用前景[1]。海水淡化過程中,換熱器表面結垢問題是影響海水淡化效率的關鍵因素,系統運行過程中在原海水中添加阻垢劑是控制系統結垢的主要手段,阻垢劑性能的好壞直接影響設備的運行周期及效率、酸洗頻率,進而影響系統的運行成本及設備壽命。

海水淡化運行過程中,海水被蒸發濃縮,具有在換熱管表面結垢的傾向,所以原料海水中要加入阻垢劑,抑制運行過程中的結垢,阻垢劑本身的性能及加藥濃度、運行溫度、濃縮倍數等運行參數都是影響蒸發器內換熱表面結垢速率的重要因素。

國內使用的阻垢劑一般為進口產品,成本相對較高。如果考慮節省運行成本,使用新的阻垢劑方案,安全的做法是在小型裝置上進行動態模擬試驗,充分驗證該阻垢劑在該工藝條件下的適用性、穩定性、阻垢效率,并通過模擬試驗確定最佳加藥量、極限濃縮倍率等控制參數。實際的結垢速率會受到水質、溫度、換熱管表面特性、噴淋流量、阻垢劑性能、濃度等一系列因素的影響,要使試驗結論對工業海水淡化設備的運行具有指導價值,動態模擬裝置必須盡可能真實反映工業海水淡化系統的實際運行工況。已有的阻垢劑動態模擬實驗裝置無法準確模擬低溫多效海水淡化工藝的真實狀態[2]。

1 低溫多效海水淡化工藝流程

進行低溫多效海水淡化專用阻垢劑性能的試驗,必須了解該工藝海水淡化的工藝特點,以北疆電廠海水淡化為例對低溫多效海水淡化的工藝流程進行介紹。

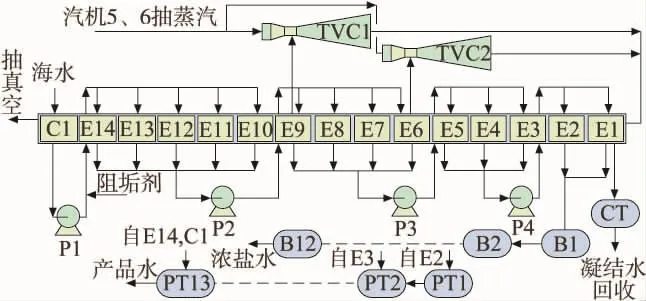

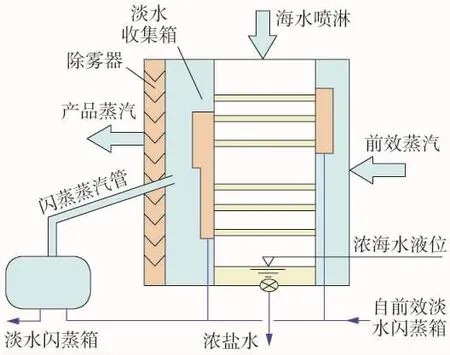

北疆電廠海水淡化采用基于蒸汽壓縮循環的多效蒸餾工藝(MED),裝置本體由14效蒸發器和1臺降膜式冷凝器(FFC)、1臺強制循環冷凝器(FCC)組成。工藝流程如圖1所示,單效蒸發器內部結構如圖2 所示[3]。

圖1 海水淡化工藝流程

圖2 單效蒸發器內部結構

汽輪機5級或6級抽蒸汽作為海水淡化的動力蒸汽,經TVC(熱壓縮機)進入第1效蒸發器,釋放潛熱,凝結水回收到電廠補給水處理系統,第1效內噴淋的海水被加熱蒸發產生的飽和蒸汽經除霧器后進入第2效,第2效內續釋放潛熱加熱海水,蒸發產生的再生蒸汽進入第3效蒸發器,同時蒸汽冷凝水作為產品水被收集進入淡水閃蒸箱,冷凝蒸發過程逐級重復直至最后一級。最后一級蒸發器產生的蒸汽,一路進入降膜式冷凝器,未冷凝的多余蒸汽進入強制循環冷凝器,冷凝水作為產品水被收集到產品水緩沖罐,同時入料海水在降膜式冷凝器被脫氣并加熱[3]。

海水預處理系統合格來水,經離子阱和過濾器后,首先進入降膜冷凝器(FFC)進行預熱并脫氣,然后進入10~14效蒸發器,蒸發濃縮后的海水經中間入料泵A泵入6~9效蒸發器,進一步蒸發濃縮后的海水經中間入料泵B泵入3~5效蒸發器,繼續蒸發濃縮后經中間入料泵C泵入1~2效蒸發器。

低溫多效海水淡化是在較低溫度下產生飽和蒸汽,所以整個系統必須在負壓狀態下運行。為保證系統足夠的負壓,配備了不凝氣體(NCG)抽氣三級噴射器以及啟動抽氣噴射器。

為防止海水蒸發濃縮后在管束表面結垢以及產生泡沫影響換熱效率,系統設有阻垢劑加藥及消泡劑加藥。

系統額定運行參數如下。

各效濃海水溫度第1~14效依次為70.4℃、68.6℃、66.6℃、64.8℃、62.6℃、60.6℃、58.3℃、55.9℃、53.4 ℃、52.0 ℃、50.5 ℃、49.0 ℃、47.5 ℃、45.9℃;進第1效蒸汽溫度為71.9℃;凝結水溫度為71.4℃;降膜冷凝器出水溫度為42℃;NCG出水溫度為49℃。

噴射器TVC前蒸汽壓力可變噴嘴500 kPa,固定噴嘴230 kPa;NCG蒸汽壓力600 kPa;第1效壓力33.7 kPa;降膜冷凝器壓力殼側8.13 kPa,管側9.12 kPa。

進水質量流量 1~2 效為 600 t/h,3~5 效為485 t/h,6~9 效為 445 t/h,10~14 效為 400 t/h;蒸汽流量為 70 t/h;凝結水流量為 107 t/h;淡水流量為1 002 t/h;原料海水流量為 2 004 t/h;濃鹽水流量為960 t/h。

阻垢劑加入量為14.1 L/h。

從整個系統工藝流程看,處于第1效蒸發器內的溫度最高,海水的含鹽量最大,是系統內結垢最易發生的位置。所以合格的阻垢劑必須保證在第1效蒸發器最惡劣條件下達到足夠的阻垢效率。

2 動態模擬裝置設計

基于低溫多效工藝運行特點,設計了一種小型的低溫多效海水淡化阻垢性能試驗的動態模擬裝置,可用于低溫多效海水淡化系統阻垢劑性能試驗,對新型專用阻垢劑篩選、研制、性能驗證,以及阻垢劑濃度、極限濃縮倍率等系統運行參數的確定提供有效支持,為海水淡化系統運行參數控制提供指導,防止低溫多效海水淡化系統換熱面快速結垢。

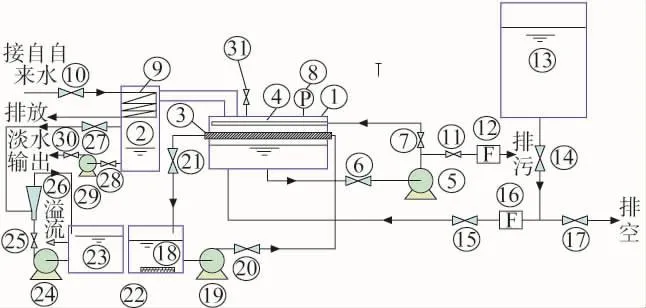

所設計的小型動態模擬裝置,可以安裝在上下水齊全的實驗室內,整套裝置包括海水循環模塊、蒸汽冷凝模塊、熱循環模塊和抽真空模塊4個組成部分。循環蒸發模塊由補水箱?、蒸發器①、海水循環泵⑤、布水管④及相關 管道、閥門、流量計組成,旨在建立穩定工況下的海水循環;蒸汽冷凝模塊由冷凝容器②、冷凝螺旋管⑨、淡水輸出泵?及相應管道閥門組成,通過連接自來水為冷卻介質,將裝置運行時蒸發器內產生的飽和蒸汽凝結成產品淡水;熱循環模塊由熱水箱?、熱水循環泵?、自動溫控電加熱器?、換熱管③及相應管道、閥門組成,用于提供海水連續循環蒸發需要的熱量;抽真空模塊由循環水箱?、真空循環泵?、射流噴射器?及相應管道閥門組成,通過循環泵的連續運行及射流噴射器的抽吸作用抽出不凝氣體,用于建立和維持冷凝器、蒸發器內的真空。動態模擬裝置如圖3所示。

圖3 動態模擬裝置

裝置主要部件的制作要求:1)蒸發器內的換熱管應方便安裝及拆卸,因為針對不同試驗對象,換熱管需要更換,試驗完成后也需要拆下換熱管對垢量及表面狀態進行檢查[4];2)為便于模擬實驗中對內部狀況的隨時觀察,蒸發器和凝汽器最好采用透明材質,并能適應80℃的溫度,強度上可以耐受完全真空造成的壓力;3)所有需要接觸海水的管道、閥門、泵體(循環蒸發器模塊)、流量計的材質應能耐海水腐蝕。

3 動態模擬裝置的試驗方法及步驟

由于低溫多效海水淡化系統運行時,第1效蒸發器內的溫度最高,海水的含鹽量最大,是系統內最易發生結垢的位置。所以試驗的設計應模擬第1效的工況,從而驗證阻垢劑方案是否能在最惡劣條件下達到足夠的阻垢效率。

試驗步驟如下。

第1步,試驗準備。取一段換熱管作為試驗管件,安裝到蒸發器內;取試驗對象的海水(預處理后的)作為試驗用水備用;抽真空水箱?及熱水循環水箱?內加自來水或除鹽水到泵運行所需的最低水位以上。試驗海水加入原水貯水箱?內,至高位,阻垢劑按預定的濃度加入原水貯水箱,攪拌均勻;如蒸發器內有存水,放空。

第2步,建立海水循環。將原水貯水箱海水加入蒸發器①,液位不超過換熱管③下沿。啟動海水循環泵⑤,建立蒸發器—海水循環泵—蒸發器的海水循環,檢查布水管噴水是否均勻,記錄初始狀態下蒸發器內液位讀數。

第3步,建立真空。啟動抽真空循環泵?,建立水循環,開啟抽真空閥27○,對冷凝器及蒸發器抽真空,到壓力表⑧顯示8 kPa以下,繼續保持抽真空,啟動下一步。

第4步,系統升溫。啟動熱水循環泵?,建立循環:熱水箱—熱水循環泵—蒸發器換熱管—熱水箱。建立正常循環后,設定溫度在試驗溫度±1℃,投用電加熱器,投入自來水冷卻[4]。

第5步,穩定連續運行。1)循環海水通過換熱管表面吸收熱水循環系統的熱量,海水溫度不斷升高,當海水溫度達蒸發器內壓力下的飽和溫度,噴淋的海水在換熱管表面蒸發,產生的飽和蒸汽進入冷凝器冷卻成淡水,當冷凝器內淡水水位上升到高水位后(冷凝管下沿),啟動淡水輸送泵將淡水排出,調節淡水輸送泵出口閥開度,保持冷凝器內液位相對穩定[4]。2)當蒸發器內的液位降低到擬定的濃縮倍率(濃縮倍率=初始狀態下蒸發器內水容積/濃縮后水容積),先緩慢開啟海水補水閥?,維持蒸發器內液位穩定,此時補水流量等于蒸發量,記錄海水補水流量計?流量為作為穩態蒸發量F1,如果擬定的試驗濃縮倍率為n,開啟濃海水排污閥?,調節開度,使得濃水排放流量為F1/(n-1),調節海水補水閥開度,使得補水流量為nF1/(n-1),這樣就建立了動態平衡狀態,蒸發器內水位是穩定的,循環的海水離子濃度及阻垢劑濃度是基本穩定的。

第6步,試驗結束停運。當試驗進行到預定的期限,或換熱管表面發現嚴重結垢或蒸發量明顯減少,需要結束試驗時,執行以下步驟:停加熱器→停熱水循環泵→關閉抽真空閥→停抽真空循環泵→關閉冷凝器冷卻水進水閥→停淡水輸送泵→關閉原水貯水箱出液閥→關閉濃海水排污閥→停海水循環泵→開蒸發器上的真空破壞閥破壞真空。取出試驗用換熱管,觀察表面狀況并進行垢量分析,用于阻垢性能的評價[4]。

4 結語

低溫多效海水淡化工藝運行過程中,為了控制換熱面結垢,必須投加阻垢劑,由于目前主要采用進口阻垢劑,成本高,是運行成本的主要組成之一。探索更為經濟高效的阻垢劑替代品,將大大節省運行成本。但阻垢劑的替代必須建立在動態模擬試驗的基礎上,其可行性、有效性、安全性只有通過模擬試驗來驗證,參數控制(配比、加藥量、pH值等)也需通過試驗來確定。模擬試驗最根本的要求是要盡可能模擬實際運行環境,這也是模擬裝置和試驗方法的設計原則。本設計的模擬裝置,溫度、壓力、噴淋密度、濃縮倍率、阻垢劑濃度等參數均可調整設定,可以模擬低溫多效海水淡化多種工況,為低溫多效海水淡化阻垢劑的試驗研究,探索經濟合理的水質控制方案提供有力支持。