PLC技術在冶金企業電氣自動化控制中的實踐探究

李德英

(湖南信息學院 湖南 長沙 410151)

1 引言

可編程控制器(Programmable Logical Controller,PLC)是以微處理器為核心,結合計算機技術、自動化技術和通信技術發展起來的一種通用自動控制裝置,廣泛地應用于機械、冶金、能源、化工、石油、交通、電力、汽車、裝卸、造紙、紡織、環保、建筑、商場等各行各業,已躍居工業自動化三大支柱的首位。

2 PLC技術概述

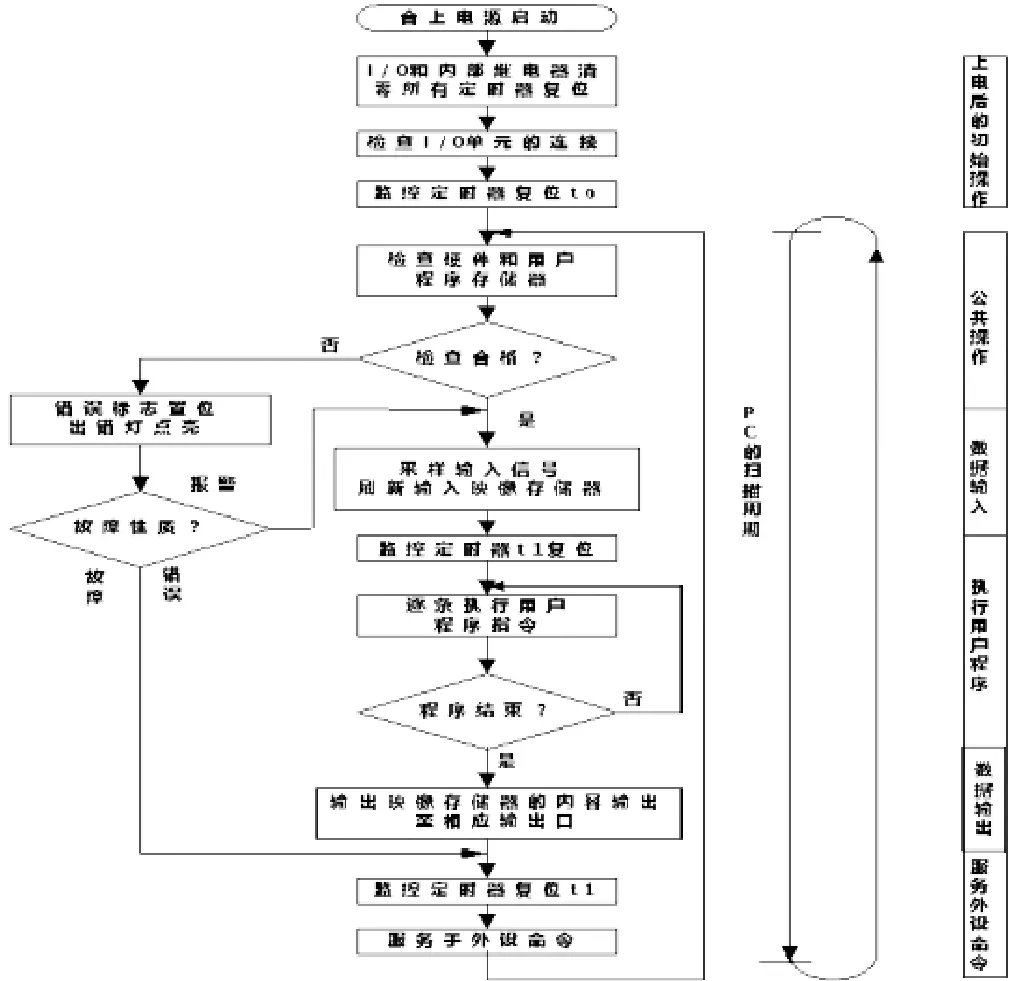

PLC技術已非常成熟,具有可靠性高、抗干擾能力強,豐富的I/O接口模塊、運行速度快、功能完善、編程簡單,易于使用、易于升級改造、維修與維護方便,性價比高等優點。隨著遠程I/O設備和通信網絡、大數據處理以及圖象顯示技術的發展,PLC與觸摸屏、變頻器組成的電氣控制系統因具有操作直觀、信息量大、控制功能強、調速方便等優點,已成為自動控制系統的重要組成部分,在冶金企業工業生產中得到廣泛的應用。PLC的工作過程如圖1所示。

圖1 PLC的工作過程框圖

3 PLC在冶金企業電氣自動化控制中的應用

傳統的繼電器-接觸器電氣系統接線復雜,故障率高,不利于擴容。與之相比,PLC電氣控制系統硬件接線簡單,只需要對系統的程序或參數進行更改,便于維修與升級改造,且因采用光電隔離技術,現場抗干擾能力強,可靠性高,運行速度快。近年來,冶金企業隨著PLC技術的推廣應用,工業自動化水平顯著提升。尤其是PLC與計算機通訊技術的有機整合,確保整個工業鏈運行保持在穩定狀態下,促進了冶金工業快速發展。PLC主要在以下幾個方面:開關量邏輯控制、運行控制、閉環過程控制、數據處理和通信連網。

(1)軋鋼生產線

在鋼鐵行業中,不論是冷軋生產線,還是整卷鋼板的開卷、剪裁、再卷,這些生產過程都會對操作人員造成傷害。所以,必須采用安全保護和控制設備,來減少機器的風險,保護人和機器的安全。

PLC通過I/O接口模塊和遠程I/O適配器建立串行通信鏈,變頻器讀取各項數據,監視設備的運行狀態,并將數據實時傳送到PLC中,連鑄機的電氣系統實現了傳動設備的遠程網絡實時控制,使PLC對變頻器的驅動實現了網絡化數字式控制。通過采取PLC系統對軋鋼生產線自動控制的應用,可以確保生產的高效運行。

(2)高爐爐溫控制

加熱是冶煉過程中必不可少的重要環節,加熱操作直接影響著鋼材的質量和效益。熱電偶溫度傳感器將爐內的溫度轉換成電信號傳遞到PLC輸入端,經過A/D轉換的電信號,通過PID算法,PLC準確地控制加熱時間、調節電機的電角度,調節煤氣閥門,加熱開關以實現對高爐爐溫的準確控制。

(3)布袋除塵

在鋼鐵的冶煉過程中產生的大量粉塵散入空氣中,不僅污染了環境,還可能使冶煉工人患吸肺病。布袋除塵系統由于其除塵效果好而被鋼鐵生產部門普遍認同和廣泛采用。利用PLC開發出效果良好,經濟實用的布袋除塵自控系統。

(4)污水處理

冶金企業廢水污水比較多,可采用PLC控制的污水處理控制系統,采用WinCC軟件完成上位機的組態,操作人員通過上位機運行界面可以直觀的了解現場污水處理工藝參數和設備運行情況,也可以根據實際生產需要發出控制指令,由PLC根據程序進行過程控制。將流量、壓力、液位、動態工藝流程圖進行顯示、還可以修改工藝參數設置、報警提示、數據歸檔。

(5)變頻調速

冶金企業的行車、水位控制等都要使用三相異步電動機,經實際應用證明,變頻調速系統起動平穩、過載能力強、運行可靠、維修量小且節能顯著。在冶金企業中,用PLC的輸出端帶變頻器,變頻器帶電動機,將電動機轉速檢測出來反饋給PLC輸入端,實現對電動機無級調速,達到節能減排目的,提高工業生產有效性。

4 PLC技術冶金企業應用的前景展望

隨著計算機綜合技術和信息技術、互聯網技術飛速發展,工業自動化領域范圍不斷延伸,PLC主要朝以下幾個方向進展:

(1)網絡化和數字化

PLC廠家在原來CPU物理層接口的基礎上,逐漸增加了各種通訊接口,提供完整通訊網絡。現場總線技術及以太網技術也同步發展。

(2)開放性和互動性

基于國際標準的開放設計,與第三方軟、硬件的技術融合,PLC的功能更加增強,應用范圍更廣。

(3)人機界面

PLC制造商大大開發組態軟件,軟件和硬件的結合,提高了系統的性能,更易形成人機友好的控制系統。

(4)巨型化、微型化

向下將多個PLC與遠程I/O站點相連,向上與工控機或管理計算機相連構成整個工廠的自動化控制系統。小型PLC將由整體化結構向模塊化結構發展,系統配置靈活,功能得到進一步提升。

5 結語

綜上所述,PLC具有抗干擾能力強、性價比高、靈活、高效等優勢,在冶金行業得到廣泛應用。隨著科技的進步,并將越來越優化,越來越普及。