SMT拋料來料原因調查與改進

周繼瑞 張朔 李素華 楊琳

摘 要:某編帶產品被客戶集中投訴SMT拋料,經過對比試驗并對不良品進行分析,確認是河南芯睿電子科技有限公司編帶產品存在問題。經過多輪調查分析找到了主因。由此,通過調整制程參數和更換塑封模具對其進行改進,之后驗證發貨2.7萬卷盤產品,客戶使用未再發生拋料現象。

關鍵詞:SMT拋料;塑封模具;尺寸配合;封刀溫度與壓合氣壓;編帶拉力標準

中圖分類號:TN405.93 文獻標識碼:A 文章編號:1003-5168(2018)23-0048-03

Investigation and Improvement of the Causes of SMT Material Throwing

ZHOU Jirui ZHANG Shuo LI Suhua YANG Lin

(Henan Xinrui Electronics Technology Co., Ltd.,Xinxiang Henan 453000)

Abstract: The product had been concentrated by the customer to complain SMT toss, through the contrast test and the bad product analysis, confirming that Henan Xinrui Electronics Technology Co., Ltd. had the product problems; after multiple rounds of investigation and analysis to find the main cause. From this, through adjusting the process parameters and changing the plastic mold to improve it, and then verified the delivery of 27 000 coil products, customer use no more discharging phenomenon.

Keywords: SMT throwing material;plastic mold;size matching;sealing temperature and pressure;tape tension standard

表面貼裝技術(Surface Mount Technology,SMT),是將無引腳或短引線表面組裝元器件(SMC/SMD)安裝在印制電路板(PCB)或其他基板的表面,再通過回流焊或浸焊進行焊接組裝的電路裝連技術。典型的工藝流程是印刷—貼片—焊接—檢修,其中貼片是貼片機將元器件吸起放到印刷板固定焊盤處的步驟,其決定了產線的生產效率和質量水平。

拋料是貼片過程中,貼片機吸嘴吸到物料之后不向PCB上貼,而是將物料丟棄在料盒或其他地方,或是未吸到料而執行一個同樣的拋料動作。拋料問題是貼片機頻繁發生報警的原因。公司某編帶包裝的產品,在一個時期內遭到客戶集中投訴退貨,反饋是拋料問題。客戶投訴、批量退貨等,嚴重影響了公司的銷售和信譽。為此,成立專題組針對SMT拋料來料原因進行攻關。

1 造成SMT拋料的原因

造成SMT拋料的原因有:吸嘴、視覺識別系統、取料位置、真空、程序特征值設定、來料(常見的是來料不規則,引腳氧化的不合格產品)、供料器等方面的問題[1]。而綜合此次客戶反饋的共同點,并取同行產品在貼片機上進行對比試驗,確定了此次問題在來料方面,但通過鏡檢,未見管腳有氧化現象。因此,本次的研究對象是非管腳氧化型來料原因引起的SMT拋料。

2 歸納投訴的類型和頻次

客戶投訴的問題類型和頻次主要包括以下三方面:第一,管子粘在蓋帶上(4次);第二,管子在載帶內出不來(2次);第三,個別管子有膠粘蓋帶剝離不開(4次)。問題表現見圖1至圖3。

3 調查分析與假設推斷

3.1 結合投訴和生產信息提出假設

①管子和載帶的配合問題,該產品使用的塑封模具已是第三代,經過多次變更,現有模具型腔的上限是0.515mm(管體厚度),最初設計時為0.505mm,但配合使用的載帶尺寸未變動。

②設備問題,如設備封口部位發熱器燙頭及壓帶板臟,會造成壓帶板發熱,管子粘到蓋帶上。

③靜電吸附。

④蓋帶與載帶的粘結力不均勻,一些部位拉力過大,造成剝離不開。

3.2 調查制程工藝參數與驗證假設

根據初步假設,對小組進行分工:①一人測量管子尺寸,特別是客戶投訴管,與載帶尺寸進行對比,同時了解同行使用同樣載帶的情況;②一人統計現場編帶設備的設定參數情況。

3.2.1 卡管和未卡管尺寸測量值比較。卡管和未卡管尺寸測量值的比較結果見表1。

從表1中可以看出:厚度標稱設計值是0.5mm,含公差上限為0.52mm。卡管管子腔體的長寬厚度尺寸均超出了允差范圍,且厚度最明顯。同一塑封模具封出的產品有一定比例個體的尺寸(厚度)超標,同時,即使不超標的個體厚度也接近允差上限。配套使用的載帶槽深是0.55mm,一直未更改。這樣從理論上會造成腔體容易卡在槽內,同時在槽內時管子的上表面與上方蓋帶的冗余安全間距相比減少30%~60%[2],容易在壓合時造成蓋帶和管子上表面接觸,加上壓合高溫的因素,就可能使涂覆在蓋帶上的熱熔膠質熔化并和塑封腔體上表面粘連到一起。

3.2.2 編帶機壓合溫度和氣壓參數。編帶機壓合溫度和氣壓參數見表2。

各參數符合工藝要求,與之前長期無投訴時期的設定一致,同時監測實際溫度與表頭顯示溫度的誤差在允許范圍內,未發生實際溫度或氣壓的失控現象。

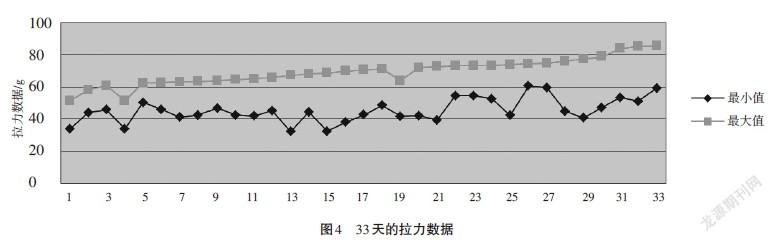

3.2.3 編帶拉力。以8#機為例:33天的拉力數據分布如圖4所示。

從圖1可知,最小值平均是46.5g,最大值平均是72g;最大值超過80g的天數有6天,占比18.2%。偏大比例較高。

3.2.4 靜電吸附。類型2的情況,最初懷疑是靜電吸附影響,但對投訴產品采取接地、吹負離子風等措施均無改善,因此排除了靜電吸附原因的假設。

4 改進驗證

針對上述分析的原因,通過以下改進進行驗證。

①監視載帶和管子尺寸的變化,完善管體尺寸測量方法(之前是卡尺測量,細微的尺寸超標不易看出,誤差較大)、記錄具體的測量數據,關注塑封模具的使用壽命,必要時更換模具。

②控制粘接拉力[3]。拉力標準范圍由原來的20~100g變更為30~80g,操作者每班首件檢驗,設備工藝人員實施監控。

③局部加濕處理、設備接地,做好靜電防護(預防靜電原因)。

④結合措施①加工新模具,替代塑封尺寸已超差的舊模具。

以上措施實施后,拋料問題得到控制。改進后的半年內,共銷售改進產品2.75萬卷盤(每盤1萬支產品),未再發生拋料現象。問題得到解決。

5 結論

通過歸納客戶投訴現象的類別、推論假設、調查驗證,落實改進的過程,從而解決問題。通過改進,保障了正常出貨,公司形象和信譽得到恢復,取得了良好的效益。

需要關注的一個細節:問題發生前已有每周測量塑封體尺寸的檢驗活動,但直到客戶投訴和專項調查時才發現塑封體尺寸存在問題,日常的測量活動未達到監測的目的。問題仍出在細節上,如測量工具與測量方法:塑封體表面有一定的粗糙度,且硬度有限,測量工具的卡緊用力大小都會造成測量差異。用普通卡尺測量精度不滿足要求。最后經多次試驗,用非接觸式數字顯微鏡測量方式解決了這一問題。因此,大批量工業生產中,面對質量問題,一是有解決思路,構建假設與失效模型;二是在調查細節問題時需要充分確認,保障基礎數據的準確性。

參考文獻:

[1]桑特.芯片制造:半導體工藝制程實用教程[M].6版.北京:電子工業出版社,2015.

[2]查爾斯.電子封裝材料與工藝[M].北京:化學工業出版社,2006.

[3]沈文正.實用集成電路工藝手冊[M].北京:宇航出版社,1989.