基于ANSYS的小型移動吊車支腿有限元分析

林志軍 曾遠 李曉斌 楊保健 魏炎坤

摘 要:以一種應用于變電站檢修的小型移動吊車活動支腿為研究對象,建立小型吊車活動支腿結構有限元模型,利用ANSYS軟件對活動支腿結構進行強度、剛度分析,從而得到活動支腿上應力較大的區域和應力分布規律。結果表明:移動吊車的活動支腿在工況四時會產生最大位移2.35mm和最大應力255.34MPa,材料的變形滿足活動支腿選材的撓度要求,也滿足材料的許用應力要求。

關鍵詞:小型吊車;活動支腿;ANSYS

中圖分類號:TH213.6文獻標識碼:A文章編號:1003-5168(2018)28-0075-02

Abstract: A finite element model of the movable leg structure of a small crane used in the maintenance of substation was established, and ANSYS software was used to analyze the strength and stiffness of the movable leg structure, so as to obtain the region and stress distribution law of the active leg. The results showed that the maximum displacement of the movable leg of the moving crane was 2.35mm and the maximum stress was 255.34MPa at the fourth working condition. The deformation of the material meets the deflection requirements of the material selection of the movable leg and the allowable stress requiremented of the material.

Keywords: small crane;movable leg;ANSYS

作為小型吊車的主要受力件之一的活動支腿的結構設計好壞直接關系到吊車的承載能力及穩定性能[1,2]。根據工程實際需要,本文設計了一款專用支腿結構,支腿一端與車架用銷固定,另一端用螺母固定,連接一根長螺栓作為固定支腳。吊車的工作環境一般比較惡劣,并且較為復雜,加之活動支腿的狀態和結構較復雜,為了減少計算量,傳統的計算方法進行了各種簡化和假設,但計算結果與實際情況差異較大,很難滿足工程需要[3]。本文采用通用有限元分析軟件ANSYS Workbench分析了正常工作條件下小吊車活動支腿的強度和剛度,然后根據軟件分析得出的科學理論依據對小型吊車活動支腿進行相匹配的結構優化。

1 支腿有限元模型的建立

1.1 幾何模型與單元劃分

由于活動支腿的結構復雜,因此,結構的理論模型和物理模型在建模階段就要保證一致。本文運用三維建模軟件SolidWorks建立小型吊車活動支腿的實體模型,通過ANSYS和SolidWorks之間對接,將三維模型導入ANSYS Workbench進行靜態分析。支腿結構網格劃分使用Hex Dominant六面體實體單元,平滑度值Relevance調為100,Smoothing等級調為High。網格劃分遵循控制單元體形狀的規則,節點數為435 149,單元數為126 447。

1.2 載荷和邊界條件

車架結構不僅承擔了底盤自身的重量荷載,還承擔了立柱及以上結構的重量荷載。立柱及以上結構的重量荷載主要包括立柱固定部分和立柱旋轉部分的荷載。旋轉部分所受的荷載分為旋轉部分結構本身的重量、吊臂吊裝工件的重量、吊臂及吊裝工件所受的水平方向慣性載荷、風載等載荷,由于這些載荷通過回轉支承傳遞到車架,因此這些載荷可以在回轉支承的中心組合成兩個合力:垂直載荷和合成彎矩活動支腿通過垂直螺桿將車架結構與地基連接起來,活動支腿主要負責整車的水平平衡。其還限制了由立柱的部分負載引起的車架扭轉和彎曲。由于垂直載荷和合成彎矩,框架結構將會發生扭曲。

1.3 典型工況

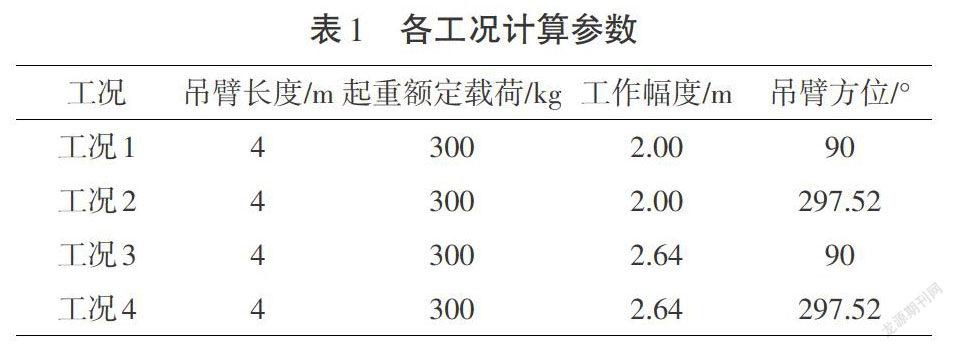

在本文中,針對小型吊車的實際工況,選擇了四種最危險的吊裝工況進行有限元分析。工況1:動臂處于基本臂狀態,此時重力最大,起重機臂的位置位于框架的正側;工況2:動臂處于基本臂狀態,此時重力最大,并且動臂的位置在左后腿的垂直螺釘的中心處被正向按壓;工況3:動臂處于基本臂狀態,此時提升扭矩最大,動臂的位置在框架的正側;工況4:懸臂處于基本臂狀態,此時提升扭矩最大,并且懸臂的位置被正向按壓到左后腿的垂直螺釘中心。對于每種工況,起重機的工作范圍取決于起重機性能表的最大起重能力。四種工況的具體參數值如表1所示。

2 結果分析

根據Workbench軟件的計算結果,活動支腿結構在第四種工況下承受的應力和變形量是最大的。因此,本文僅分析第四種工況下活動支腿材料的剛度和強度。

2.1 強度分析

在第四工況下,活動支腿結構的等效應力分布如圖1所示。

從第四種工況的應力分布圖可以看出,應力都低于360MPa的材料許用應力,并且僅出現少量的應力集中點。結構應力為20~260MPa,符合設計要求。

2.2 剛度分析

第四種工況下,活動支腿的變形量分布云圖如圖2所示。通過比較Total Deformation分布云圖可得出,支腿結構豎直Z軸方向變形最大的情況如圖2所示。由于小吊車在運行過程中主要承受Z軸垂直方向的力,故Z軸垂直方向的變形量也是驗證材料強度時主要考慮的一點。垂直方向Z的最大位移值為2.345 2mm,并且發生最大變形的位置位于活動支腿與車架的接合處。

3 結論

活動支腿結構是小吊車穩定作業和安全作業的保障,因此,吊車活動支腿結構設計的合理性對車輛的穩定性和安全性有較大影響。本文運用Workbench分析了活動支腿的結構,得到了活動支腿的危險部位和應力分布情況。結果表明,活動支腿在小吊車處于第四種工況時,吊臂處于基礎臂狀態,此時起重力矩最大;吊臂正位于左后方支腿豎直螺桿中心時,活動支腿所受應力和變形量最大,此時活動支腿局部所受最大應力為255.34MPa,最大位移為2.345 2mm,活動支腿所受的最大應力和位移均符合支腿材料的許用應力要求范圍及剛度條件。該小型吊車的活動支腿結構在材料強度和材料剛度方面均符合材料許用要求。

參考文獻:

[1]張強,林博.汽車起重機活動支腿結構改進設計[J].工程機械,2011(9):22-25.

[2]林志軍,曾遠,李曉斌,等.基于橫向支撐的輸變電設備小型移動吊車設計[J].海峽科技,2017(11):108-109.

[3]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員.起重機設計規范:GB/T 3811—2008[S].北京:中國標準出版社,2008.