提高玻璃纖維復合絕緣拉桿表面質量的機加工工藝研究

劉雅娟 袁端鵬 侯亞峰 王亞祥 高森 吳明清

摘 要:玻璃纖維復合絕緣拉桿在機加工過程中經常出現表面粗糙的現象,而通過合理選擇刀具材料,優化刀具參數和切削工藝,可提高玻璃纖維復合絕緣拉桿的車削加工的表面粗糙度。

關鍵詞:絕緣拉桿;車削;刀具材料;刀具參數;切削參數;表面粗糙度

中圖分類號:TG51 文獻標識碼:A 文章編號:1003-5168(2018)19-0078-02

Analysis of the Machining Technology for Improving the Surface

Quality of Glass Fiber Composite Insulating Rods

LIU Yajuan1 YUAN Duanpeng2 HOU Yafeng1 WANG Yaxiang2 GAO Sen1 WU Mingqing1

(1.Henan Pinggao Electric Limited Company ,Pingdingshan Henan 467001;

2.Pinggao Group Limited,Pingdingshan Henan 467001)

Abstract: The surface roughness often occurs during the machining process of glass fiber composite insulation rod, and the surface roughness of the glass fiber composite insulated pull rod can be improved by selecting the tool material reasonably, optimizing the tool parameters and cutting process.

Keywords: insulation rod;cutting;tool material;tool parameter;cutting parameter;surface roughness

絕緣拉桿主要負責GIS(氣體絕緣金屬外殼全密封組合電器)中的絕緣隔離和機械傳動。這就要求絕緣拉桿具有良好的絕緣性能和較高的機械強度。絕緣拉桿按材料分為兩種:玻璃纖維絕緣拉桿和芳綸纖維絕緣拉桿。玻璃纖維絕緣拉桿主要用于電壓等級小于550kV,芳綸纖維絕緣拉桿主要用于電壓等級550kV以上。玻璃纖維絕緣拉桿是由玻璃纖維纏繞管真空浸漬環氧樹脂制成的。首先,這種玻璃纖維纏繞管是在橫向干燥狀態下,將軸向纖維和徑向纖維纏繞形成緊密結構,然后在真空下浸漬環氧樹脂,最后進行熱固化。該絕緣管成型工藝簡單、成本低、機械強度高、電氣性能優良及整體質量穩定可靠。絕緣拉桿和金屬接頭需要在棒坯黏結之前進行加工。由于材料的纖維含量大,車削加工后的絕緣拉桿表面容易起毛、脫落,表面光潔度低,容易吸附一些粉塵和水分,從而影響操作過程中的絕緣性能。為此,本文對該絕緣拉桿的車削加工進行初步研究。

1 刀具材料的選擇

這種含有較多纖維的復合材料的加工應使用鋒利的刀具進行,以利于纖維的切割。高速鋼材料刃口鋒利,但耐磨性較差。玻璃纖維硬度高,刀具磨損大。普通刀具材料在加工玻璃纖維復合材料時表現出較差的耐磨性,大大降低了加工效率。為了提高刀具的耐磨性,可以使用硬質合金刀具。這種刀具材料比較脆,抗沖擊性稍差。由于絕緣拉桿是兩種材料的混合物,在加工過程中會發生間歇切削,要求刀具具有一定的韌性[1]。本文使用硬質合金YG3X刀具材料,刀具材料具有較高的硬度和較好的韌性,并具有較高的熱導率,有利于切削熱傳遞和耗散,降低切削溫度,而其刃磨性較好,容易提高絕緣拉桿表面質量。

2 刀具參數的選擇

2.1 主偏角

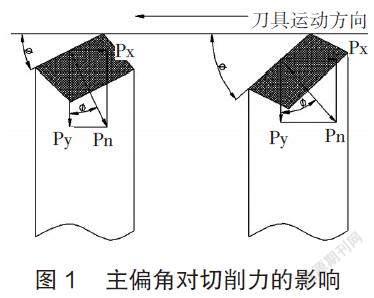

主偏角是主切削平面與刀具工作平面之間的夾角,用[Φ]表示。主偏角的大小影響切削力在徑向的分力和軸向力分量,如圖1所示。

減小主偏角時(圖1中的左圖),徑向力增大,軸向力減小。在切割過程中,徑向力會使絕緣拉桿的載荷與拉桿垂直,從而引起絕緣拉桿變形,影響尺寸精度和工件表面粗糙度。

當主偏角增大時(圖1中的右圖),徑向力減小,軸向力增大,切削寬度增大,不利于玻璃纖維的切削,刀具刀尖角相應減小,車刀的強度和耐久性會降低。

對于這種剛性玻璃纖維浸漬環氧樹脂材料,主偏角應適當降低,使切削刃尺寸增加,刀具的強度和剛度應該增加,同時切削厚度應變薄,從而使每次切削的尺寸變小。

2.2 副偏角

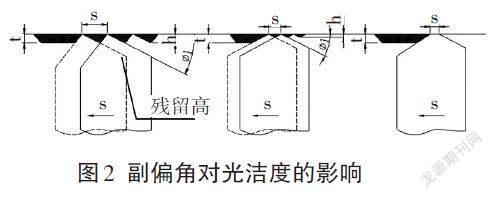

副偏角是刀具的二次切削刃與刀具進給運動方向之間的夾角,用[Φ]1表示。它的作用主要是減小刀具刃口與工件表面之間的摩擦力,同時副偏角的大小會導致工件加工表面殘余材料的高度變化。減小副偏角可以間接降低加工表面殘余材料的高度,從而提高工件表面的粗糙度。在切削試驗中,使用0.1~2mm的修光刀刃,使工件表面的殘余材料被磨平,進一步提高加工表面的粗糙度,如圖2所示。

2.3 前角

前角是刀具的前刀面與基面之間的夾角,用γ表示。車刀的前角決定鋒利度。增大前角可以降低切削力,減小切屑變形,降低切削熱,有利于切屑和提高表面光潔度。由于材料具有較高的機械強度和表面不規則性,因此,有必要選擇較小的前角,以提高車刀的強度,使其能承受較大的切削沖擊。但前角太小,切削阻力過大不利于切削加工,也可能引起機床、工件和車削工具的振動[2]。玻璃纖維是一種硬度高的脆性材料,如果前角太大,會影響刀具的強度。試驗證明,在20°~25°內選擇前角γ可獲得較好的表面光潔度。

3 切削用量的選擇

3.1 切削速度

切削速度是刀具相對于主要運動方向加工的瞬時速度,用vc表示。玻璃纖維浸漬的環氧樹脂材料具有脆性材料的特性,所以在切削過程中刀具前端不會產生組合刃口。隨著切削速度的增加,絕緣桿變形量越小,表面粗糙度越好。但如果切削速度太快,切削熱過大,絕緣桿中的環氧樹脂會軟化并黏附在刀具的切削刃表面,擠壓加工表面,影響加工表面的粗糙度。絕緣桿一般是兩件夾緊方法,切割速度過快,會造成絕緣桿的振動,影響光修復的修復效果,增加工件表面粗糙度。經過多次實踐,切削速度應選取80m/min。

3.2 切削深度

切削深度是刀具每一次進給的深度,用ap表示,即已加工面與待加工面的垂直距離。這種玻璃纖維浸漬環氧樹脂材料,由于毛坯尺寸大于圖紙要求的尺寸約為3mm,加工面只有一個1.5mm的加工深度,可以一次進刀完成,這樣可以提高加工效率。經過多次的加工試驗,證明了一次進刀的加工工藝優于多次進刀。為此,本文采用的工藝有1.5mm左右的切削深度。

3.3 進給量

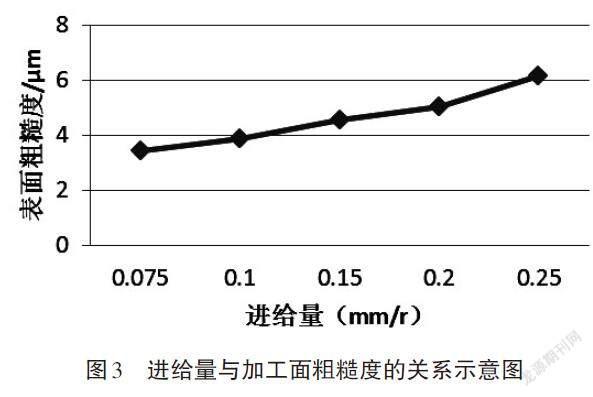

進給量是工件每轉一周,刀具與工件之間沿運動方向的位移,用f表示。在機床轉速、工件直徑、刀具的幾何角度和切削深度都確定的前提下,進給量增大,切削力會增加,對玻璃纖維浸漬環氧樹脂的損害會加大,導致表面粗糙度降低,如圖3所示。但進給量過小,加工效率低。為此,本文選擇了0.1mm/r。

4 結論

玻璃纖維浸漬環氧樹脂材料的絕緣拉桿機加工時采用刀具材料YG3X,刀具前角為20°~25°,主偏角為42°,切削的深度約為1.5mm,當切削速度為80m/min,進給量0.1mm/r,絕緣拉桿可獲得更好的表面粗糙度。

參考文獻:

[1]馬東.常用工程塑料的車削性能研究[J].電子工藝技術,2008(3):168-170.

[2]潘振云.塑料的機械加工[J].新疆有色金屬,2005(3):35-35.