推進氧化制程對芯片參數均勻性的影響與改善

周繼瑞 張朔 許宗瑞 李素華

摘 要:為保證商用芯片生產具有高效率、高質量和可靠性,對某型號芯片的工藝制程進行深入探究,在關鍵影響因子的改進方面采取針對性措施,極大改善了該型芯片在每一生產批晶圓中的參數分布均勻性。

關鍵詞:商用芯片;參數均勻性;推進氧化制程;可靠性;良率與成本控制

中圖分類號:TN433 文獻標識碼:A 文章編號:1003-5168(2018)17-0056-03

Effect of Improving Oxidation Process on Uniformity of

Chip parameters and Improvement Oxidation Process

ZHOU Jirui ZHANG Shuo XU Zongrui LI Suhua

Abstract: In order to ensure the high efficiency, high quality and reliability of the commercial chip production, the technological process of a certain type of chip was deeply explored, and the pertinence measures were taken in the improvement of the key factors, which greatly improved the uniformity of the parameter distribution in each batch of wafer.

Keywords: commercial chip ;parameter uniformity;advance oxidation process; reliability;yield and cost control

某一自研芯片,性能滿足市場要求,但暢銷品類要求芯片的參數分布在一個窄的范圍,范圍跨度約 150 個單位;范圍外的芯片或降價銷售,或因無法銷售而報廢。

芯片參數均勻性差限制了該產品的利潤率,使生產環節要投入大量晶圓才能滿足市場需求量,加重了生產復雜性和人工消耗。產品報廢率高使質量可靠性也受到影響。對此開展了對影響芯片參數均勻性因素的研究。

1 影響芯片參數均勻性的因子分析

結合半導體器件原理可知,影響芯片參數均勻性的因子包括:版圖設計合理性和結合工藝水平版圖設計時考慮的工藝冗余、摻雜均勻性和刻蝕線條均勻性。本文主要在版圖確定、刻蝕均勻性相對穩定的前提下探討摻雜均勻性[2]。

通用摻雜方式包括離子注入摻雜和熱擴散摻雜。通常情況下,形成表面摻雜層離子注入方式的均勻性優于熱擴散方式。本產品關鍵摻雜環節是采用離子注入形成表面摻雜層再配合高溫推進氧化達到需要的摻雜濃度分布,同時部分工步的摻雜因需要平衡其他參數,仍采用熱擴散摻雜方式,但都需要進行推進氧化來形成所需的摻雜濃度分布。

2 芯片參數在單片和整批晶圓中分布均勻性的現狀調查

使用儀器繪制出芯片參數在晶圓上的數值分布圖作為研究工具。

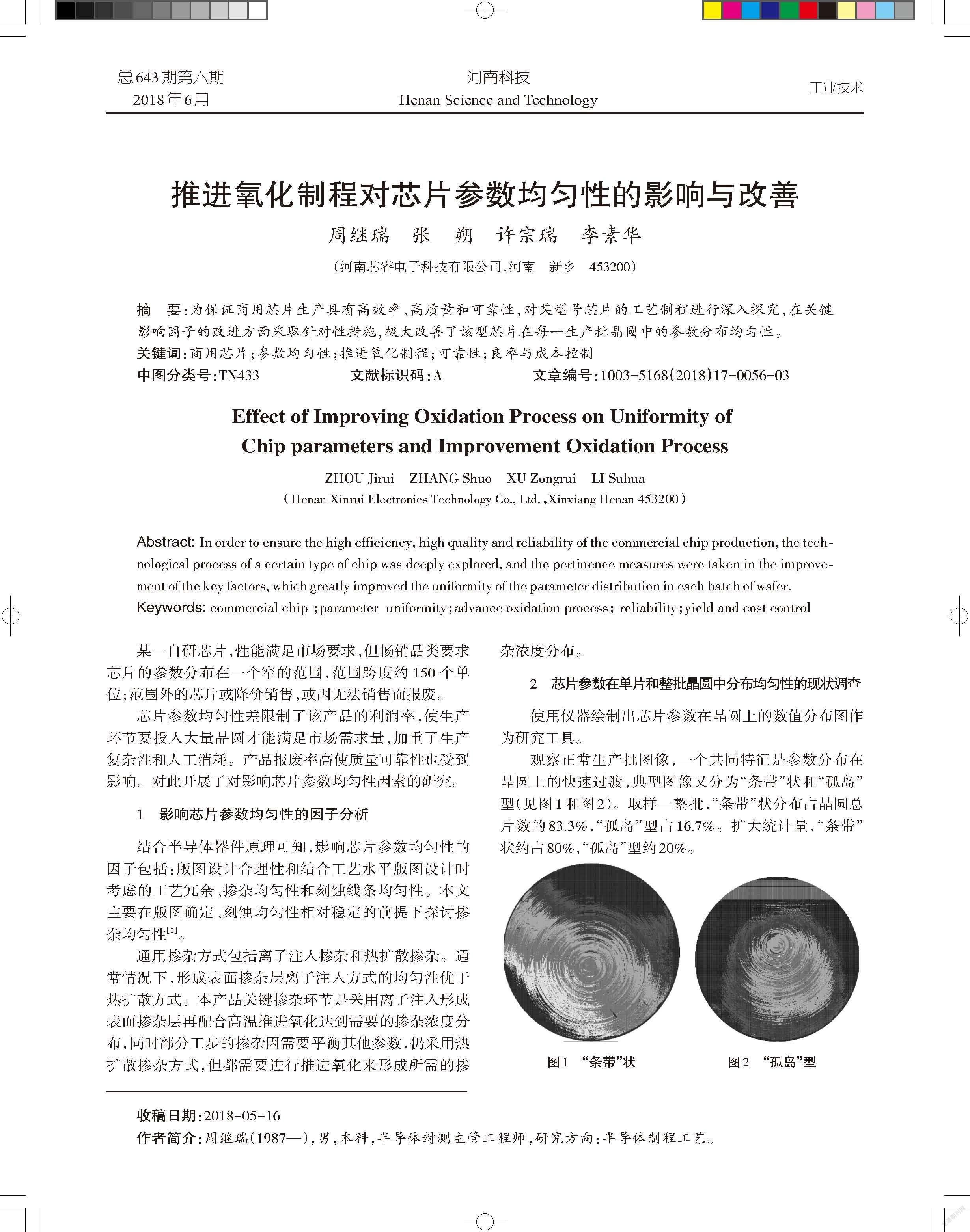

觀察正常生產批圖像,一個共同特征是參數分布在晶圓上的快速過渡,典型圖像又分為“條帶”狀和“孤島”型(見圖1和圖2)。取樣一整批,“條帶”狀分布占晶圓總片數的83.3%,“孤島”型占16.7%。擴大統計量,“條帶”狀約占80%,“孤島”型約20%。

3 理論分析與假設試驗

3.1 理論分析

按半導體器件原理,該參數(設[A])理論公式是:[A∝a3ρ2],[a]為溝道厚度,[ρ]為溝道電阻率,[A]與[a]、[ρ]是立方和平方關系,所以[a]和[ρ]微小的變化都被指數級放大,這是A不易做到一致的理論原因。而晶圓上每個芯片[a]和[ρ]的形成和推進氧化密切相關。

推進氧化過程影響[a]、[ρ]的因素主要是具體芯片位置處的表面摻雜層濃度、擴散溫度、氣流大小、氣流速率(H2、Q2、N2)及延伸到不同芯片晶圓在擴散爐內所處的位置[3]。

提出假設:參數從小到大快速過渡的原因是擴散爐內氣流分布不均勻,產生的影響主要有:第一,造成硅片表層氧化速率不同及氣流攜帶走不同數量的雜質導致不同位置的最終雜質分布不同;第二,在其他淀積摻雜過程造成雜質輸運到不同位置處的雜質數量不同,也會導致最終的濃度分布和溝道厚度不同。

改進方案:爐內增加散流板和阻流板。

3.2 設計驗證試驗

為驗證假設做數組對比試驗和測量。

3.2.1 擴散爐內不同位置點的溫度測量。將熱偶放在爐內不同的橫向和縱向位置,恒溫區不同橫向和縱向位置實測值均在行業工藝溫度要求的精度內。排除了溫度分布不均勻度影響是主因的可能[4]。

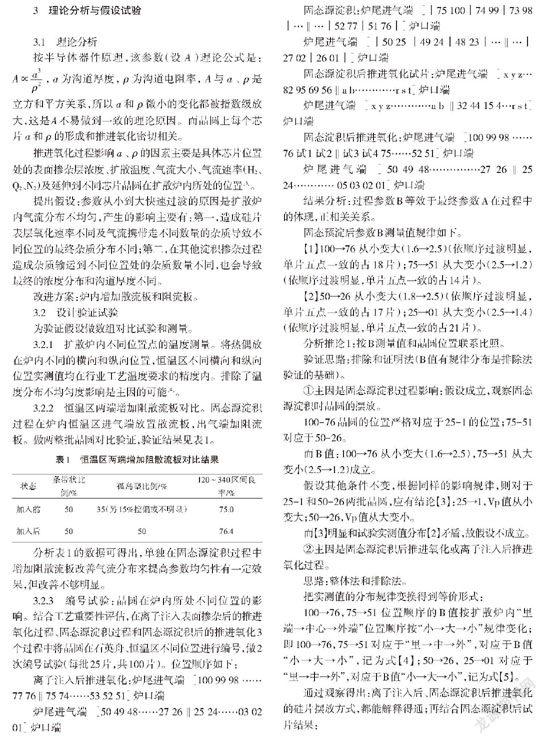

3.2.2 恒溫區兩端增加阻散流板對比。固態源淀積過程在爐內恒溫區進氣端放置散流板,出氣端加阻流板。做兩整批晶圓對比驗證,驗證結果見表1。

分析表1的數據可得出,單獨在固態源淀積過程中增加阻散流板改善氣流分布來提高參數均勻性有一定效果,但改善不夠明顯。

3.2.3 編號試驗:晶圓在爐內所處不同位置的影響。結合工藝重要性評估,在離子注入表面摻雜后的推進氧化過程、固態源淀積過程和固態源淀積后的推進氧化3個過程中將晶圓在石英舟、恒溫區不同位置進行編號,做2次編號試驗(每批25片,共100片)。位置順序如下:

離子注入后推進氧化:爐尾進氣端 [100 99 98 ……77 76‖75 74……53 52 51] 爐口端

爐尾進氣端 [50 49 48……27 26‖25 24……03 02 01] 爐口端

固態源淀積:爐尾進氣端 [│75 100│74 99│73 98│…‖…│52 77│51 76│] 爐口端

爐尾進氣端 [│50 25 │49 24│48 23│…‖…│27 02│26 01│] 爐口端

固態源淀積后推進氧化試片:爐尾進氣端 [ x y z…82 95 69 56‖a b…………r s t] 爐口端

爐尾進氣端 [ x y z…………a b ‖32 44 15 4…r s t] 爐口端

固態淀積后推進氧化:爐尾進氣端 [100 99 98 ……76 試1 試2‖試3 試4 75……52 51] 爐口端

爐尾進氣端 [ 50 49 48……………27 26‖25 24………… 05 03 02 01] 爐口端

結果分析:過程參數B等效于最終參數A在過程中的體現,正相關關系。

固態預淀后參數B測量值規律如下。

【1】100→76 從小變大(1.6→2.5)(依順序過渡明顯,單片五點一致的占18片);75→51 從大變小(2.5→1.2)(依順序過渡明顯,單片五點一致的占14片)。

【2】50→26 從小變大(1.8→2.5)(依順序過渡明顯,單片五點一致的占17片);25→01 從大變小(2.5→1.4)(依順序過渡明顯,單片五點一致的占21片)。

分析推論1:按B測量值和晶圓位置聯系比照。

驗證思路:排除和證明法(B值有規律分布是排除法驗證的基礎)。

①主因是固態源淀積過程影響:假設成立,觀察固態源淀積時晶圓的擺放。

100-76晶圓的位置嚴格對應于25-1的位置;75-51對應于50-26。

而B值:100→76 從小變大(1.6→2.5),75→51 從大變小(2.5→1.2)成立。

假設其他條件不變,根據同樣的影響規律,則對于25-1和50-26兩批晶圓,應有結論【3】:25→1,Vp值從小變大;50→26,Vp值從大變小。

而【3】明顯和試驗實測值分布【2】矛盾,故假設不成立。

②主因是固態源淀積后推進氧化或離子注入后推進氧化過程。

思路:整體法和排除法。

把實測值的分布規律變換得到等價形式:

100→76,75→51 位置順序的B值按擴散爐內“里端→中心→外端”位置順序按“小→大→小”規律變化;即100→76,75→51對應于“里→中→外”,對應于B值“小→大→小”,記為式【4】;50→26, 25→01 對應于“里→中→外”,對應于B值“小→大→小”,記為式【5】。

通過觀察得出:離子注入后、固態源淀積后推進氧化的硅片擺放方式,都能解釋得通;再結合固態源淀積后試片結果:

[ x y z…82 95 69 56‖a b…………r s t]

[ x y z…………a b ‖32 44 15 4…r s t]

經逐片測試B值:

82>95>69>56;【6】(95≈69)

32>44=15>4 【7】

①假設固態源淀積推進氧化是主因,則8個試片的B值分布應該和整批的推進氧化有同樣的規律。但是觀察【6】【7】式和試片時在爐內的位置可知:雖然【7】式的規律和固態源淀積推進氧化主導的規律相同,但若固態源淀積推進氧化起主因,則82 95 69 56號片在石英舟靠里半段,B值分布應該是:82<95<69<56【8】。

而【8】和【6】不能同時成立,【6】為測量結果,故假設固態源推進氧化是主因不成立。

②假設離子注入后推進氧化是主因,則測量值分布規律【1】【2】【4】【5】,同時試片結論【6】【7】式都成立,即離子注入后推進氧化過程是影響主因[5]。

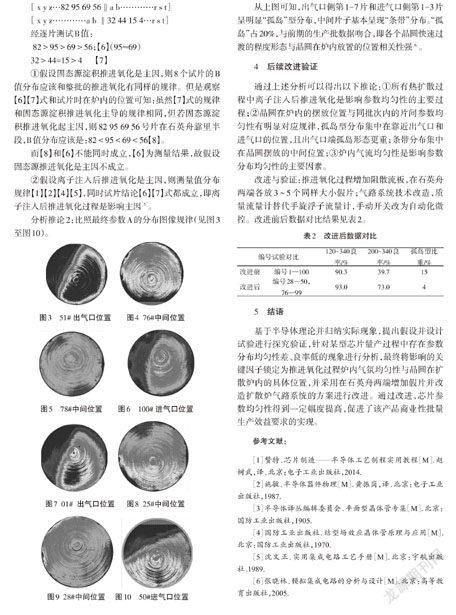

分析推論2:比照最終參數A的分布圖像規律(見圖3至圖10)。

從上圖可知,出氣口側第1-7片和進氣口側第1-3片呈明顯“孤島”型分布,中間片子基本呈現“條帶”分布。“孤島”占20%,與前期的生產批數據吻合,即各個晶圓快速過渡的程度形態與晶圓在爐內放置的位置相關性強[6]。

4 后續改進驗證

通過上述分析可以得出以下推論:①所有熱擴散過程中離子注入后推進氧化是影響參數均勻性的主要過程;②晶圓在爐內的擺放位置與同批次內的片間參數均勻性有明顯對應規律,孤島型分布集中在靠近出氣口和進氣口的位置,且出氣口端孤島形態更重;條帶分布集中在晶圓擺放的中間位置;③爐內氣流均勻性是影響參數分布均勻性的主要因素。

改進與驗證:推進氧化過程增加阻散流板,在石英舟兩端各放3~5個同樣大小假片;氣路系統技術改造,質量流量計替代手旋浮子流量計,手動開關改為自動化微控。改進前后數據對比結果見表2。

5 結語

基于半導體理論并歸納實際現象,提出假設并設計試驗進行探究驗證,針對某型芯片量產過程中存在參數分布均勻性差、良率低的現象進行分析,最終將影響的關鍵因子鎖定為推進氧化過程爐內氣氛均勻性與晶圓在擴散爐內的具體位置,并采用在石英舟兩端增加假片并改造擴散爐氣路系統的方案進行改進。通過改進,芯片參數均勻性得到一定幅度提高,促進了該產品商業性批量生產效益要求的實現。

參考文獻:

[1]贊特.芯片制造——半導體工藝制程實用教程[M].趙樹武,譯.北京:電子工業出版社,2014.

[2]施敏.半導體器件物理[M].黃振崗,譯.北京:電子工業出版社,1987.

[3]半導體譯叢編輯委員會.平面型晶體管專集[M].北京:國防工業出版社,1905.

[4]國防工業出版社.結型場效應晶體管原理與應用[M].北京:國防工業出版社,1970.

[5]沈文正.實用集成電路工藝手冊[M].北京:宇航出版社.1989.

[6]張曉林.模擬集成電路的分析與設計[M].北京:高等教育出版社,2005.