12Mn輸油管線無縫鋼管表面微裂紋成因分析

王朝陽,劉 偉

(天津鋼鐵集團有限公司,天津300301)

0 引言

12 Mn無縫鋼管因其優良的焊接性能和力學性能,較好的強度、韌性、焊接性及加工性,主要作為石油輸油管來使用。12 Mn無縫鋼管在生產過程中需要進行調質處理,在調質處理過程中,尤其是淬火后無縫鋼管容易出現微裂紋,在其使用過程中嚴重縮短其使用壽命,同時會造成輸油管道的損壞。由于12 Mn無縫鋼管中的微裂紋不容易被肉眼檢查出來,為滿足客戶的要求,在12 Mn無縫鋼管的探傷工序中設定了嚴格的探傷條件,造成品鋼管的判廢率明顯增加。因此,對無縫鋼管探傷缺陷進行分析并找出導致該缺陷產生的具體環節,制定相應的解決措施,對提高12 Mn無縫鋼管的合格率具有重要意義[1-6]。

本文中生產12 Mn無縫鋼管制造工藝為:連鑄圓坯→環形爐加熱→穿管→軋制→減定徑→精整→漏磁探傷→調質處理→超聲波探傷→驗收→入庫。本文主要研究斷面為Φ 210 mm的12 Mn連鑄圓坯軋成規格為Φ168.3 mm×10.97 mm×12 m的輸油管線用管,在調質后的超聲波探傷過程中發現該批無縫管外表面存在多處微細裂紋導致判廢的問題。結合本批次12 Mn連鑄圓管坯的實際生產情況,對12 Mn連鑄圓管坯和無縫鋼管超聲波探傷后不合格的缺陷管進行取樣,通過鑄坯低倍分析、鋼管缺陷處的金相組織分析、掃描電鏡和能譜分析等方法,對12 Mn連鑄圓管坯和無縫鋼管外表面的微裂紋缺陷進行了細致的分析和研究,找到了鋼管表面微裂紋缺陷的產生原因,同時提出了相應的解決辦法,有效地控制了該類缺陷的產生。

1 鋼管微裂紋宏觀形貌

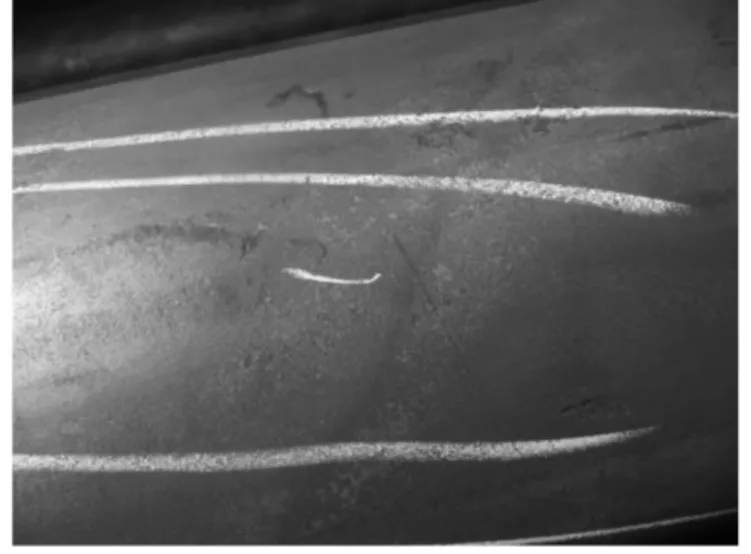

本文首先對調質處理后超聲波探傷不合格的鋼管進行取樣分析,仔細檢查發現在鋼管的外表面存在類似魚鱗狀的微裂紋,長度約5 mm,深度約幾十微米,肉眼較難發現。微裂紋的宏觀形貌如圖1所示。

圖1 無縫鋼管外表面微裂紋形貌

2 檢測與分析

2.1 鋼管化學成分分析

取12 Mn超聲波探傷發現的有微裂紋的無縫鋼管試樣,進行化學成分光譜分析,結果如表1所示。通過表1可以看出,該鋼管的化學成分滿足12 Mn輸油管線鋼的技術要求。

同時,對帶有微裂紋的鋼管取樣進行N、H、O氣體含量分析,結果表明氣體含量均在技術要求的規定范圍內:N 為 40×10-6、O 為 16×10-6、H 為1.8×10-6。

2.2 鋼管表面微裂紋缺陷分析

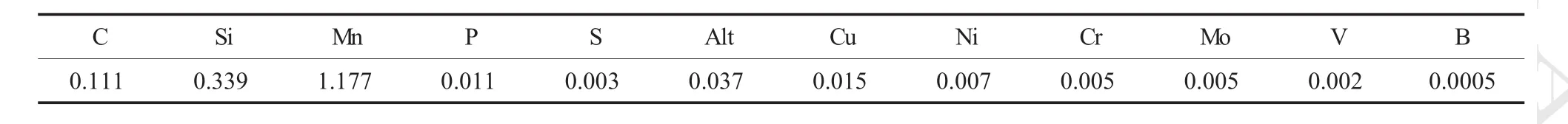

對超聲波探傷不合格的12Mn鋼管裂紋部位進行取樣,將試樣制備成金相樣,在光學顯微鏡下進行觀察,裂紋缺陷以一定的角度向基本內部伸展,其長度接近700;在裂紋的末端可以清晰地看到大量的氧化圓點,如圖2(a)所示。在裂紋的兩側具有明顯的脫碳情況,如圖 2(b)所示。通過對圖 2(a)中裂紋末端的氧化圓點能譜分析,其主要成分為O、Si、Mn、C、Fe等元素,如圖 2(c)所示。有關文獻[6]說明這種氧化圓點并不是鋼中固有的夾雜物,而鋼管缺陷在一定的溫度條件下先受到空氣中氧原子的氧化,形成一定厚度的脫碳層后,氧原子進而穿過脫碳層將Si、Mn元素進行氧化,從而形成氧化圓點。

通過圖2可以看出,鋼管的微裂紋處兩側存在明顯的脫碳和裂紋末端存在氧化圓點。根據文獻[7-8],裂紋末端形成氧化圓點形成要滿足以下條件:首先裂紋要暴露于空氣中,其次需要加熱到1 000℃以上,并且保溫30 min以上。在高溫條件下鑄坯表面裂紋兩邊的C原子由基體內部向外擴散,與外界空氣中的O原子發生氧化反應,生成CO或CO2氣體而脫離鑄坯,因此造成裂紋兩側形成較薄脫碳層。空氣中O原子繼續穿過脫碳層向基體內部擴散,鋼基體中與O原子親和力較強的元素如Si、Mn將被氧化,富集Si、Mn的氧化圓點。

表1 12 Mn鋼化學成分/wt%

圖2 微裂紋金相及組織形貌

12 Mn鋼管調質工藝為將鋼管放入加熱爐中加熱到910℃并保溫50 min,然后進行淬火處理。根據調質工藝的生產條件和氧化圓點的形成條件,可以斷定鋼管表面的微裂紋不是在調質處理過程中形成的。通過仔細分析12 Mn鋼管生產工藝,連鑄圓坯在穿管前需要在加熱爐中加熱,其加熱制度為加熱到1 000℃并保溫60 min,因此在連鑄坯進行穿管過程中由于連鑄坯存在缺陷,會導致鋼管微裂紋處形成脫碳和氧化圓點。這樣可以確定是由于連鑄坯存在缺陷,進而在管鋼生產過程中導致鋼管表面形成微裂紋。

3 連鑄坯缺陷分析

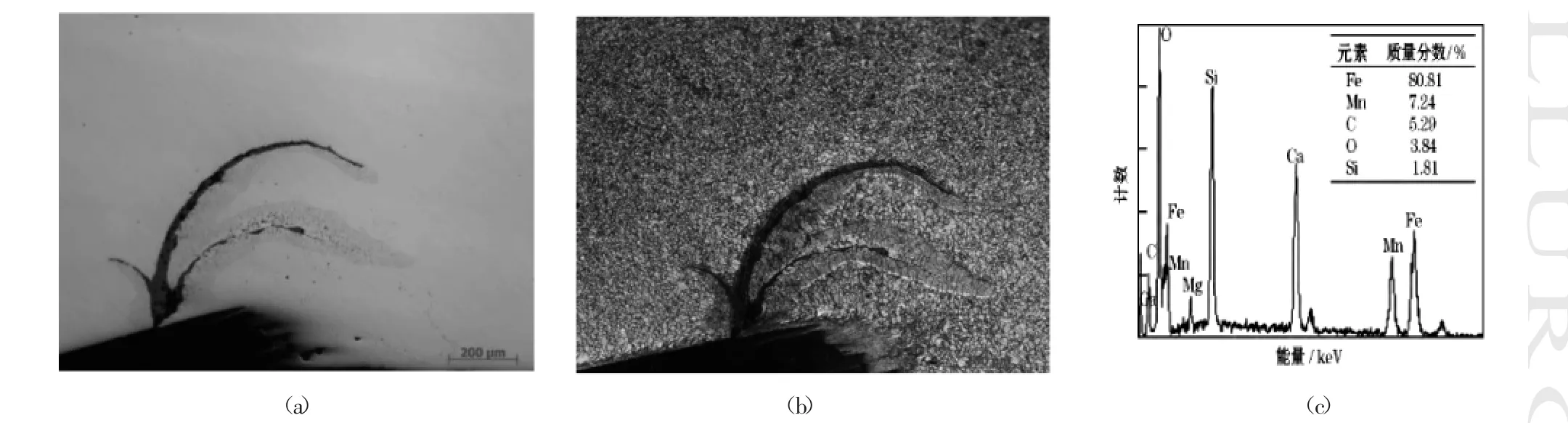

3.1 鑄坯低倍分析

根據上述分析,導致鋼管表面形成微裂紋的主要原因為連鑄坯上存在缺陷。為了找出鑄坯中的缺陷種類,在與探傷不合格鋼管同批次未軋制的連鑄坯中截取大量的低倍試樣,浸泡在70~80℃的熱鹽酸中30 min后,除去鑄坯表面氧化層和其他附著物,將浸泡后的低倍取出并用吹風機吹干表面,檢驗連鑄坯表面情況。鑄坯表面沿拉坯方向有一道明顯的凹陷,在凹陷的底部存在非常細小的裂紋,如圖3(a)所示;用100倍的放大鏡觀察凹陷底部細小的裂紋,有的呈無規則的開放式的星狀裂紋,如圖3(b)所示,有的呈現直線狀裂紋,如圖 3(c)、圖 3(d)所示。裂紋的走向無明顯的規則。

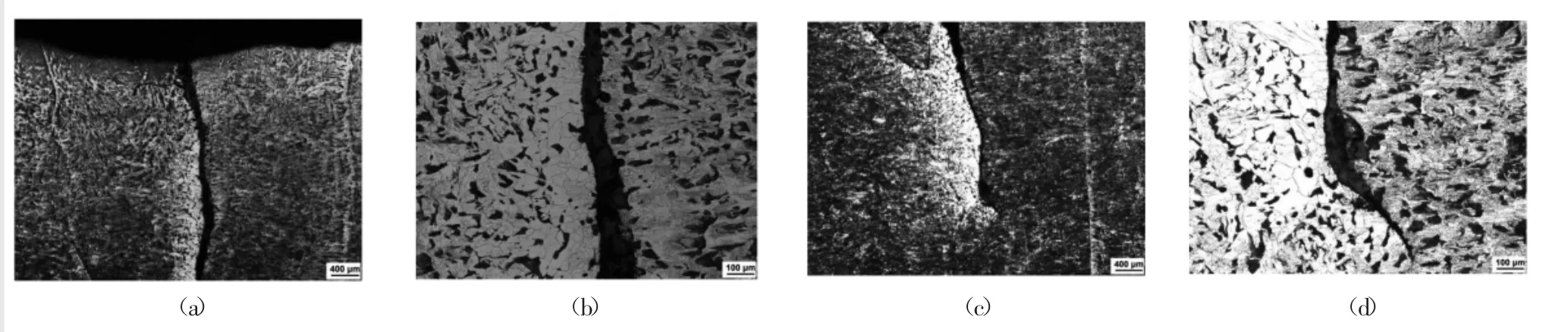

3.2 鑄坯裂紋金相分析

取鑄坯凹陷底部的裂紋制備成金相試樣進行組織分析,如圖4所示。鑄坯凹陷底部的裂紋存在于鑄坯的表面及皮下,裂紋寬度約為100 μm,裂紋深度較深,達到了 3 227 μm,如圖 4(a)、4(c)所示;從將裂紋放大的金相照片可以看出,裂紋前端呈不連續狀,裂紋是沿著奧氏體晶界產生,部分跟外表聯通的線狀裂紋的一邊有0.1~0.2 mm的脫碳,且裂紋附近的晶粒有長大的現象裂紋;裂紋兩側及根部存在灰色的氧化物,如圖 4(b)、4(d)所示。通過對裂紋根部的灰色氧化物進行掃描電鏡及能譜分析,其灰色氧化物的主要成分為Fe、O和C元素,即鐵的金屬氧化物。

鑄坯表面存在凹陷并且凹陷底部存在裂紋,裂紋沿奧氏體一次晶界分布,同時裂紋側有脫碳及晶粒長大現象,從這些特征可以證明鑄坯上的表面微裂紋是在結晶器內形成的,即高溫下(約1400℃)坯殼在完成奧氏體轉變之前產生的。根據裂紋形貌特征及最深處灰色夾雜物的電鏡和能譜分析結果可以看出,鑄坯表面星狀(或曲線型)裂紋產生的主要原因是:12 Mn鋼屬于典型的包晶鋼,鋼液在結晶器彎月面處發生凝固時發生包晶反應,即坯殼由δ相→γ相轉變,其轉化率為100%,坯殼產生最大量的線收縮;坯殼的線收縮造成坯殼與結晶器銅板間產生較大的間隙,導致坯殼生長的不均勻,在坯殼近表面形成粗大的柱狀晶,影響坯殼凝固的均勻性,且在鑄坯粗大的柱狀晶處易形成凹陷;在鋼水凝固過程中發生單相奧氏體轉變時,由于轉變溫度較高,晶粒粗大導致鑄坯的韌性較低,坯殼在內應力、鋼水靜壓力及彎曲受力時,容易在奧氏體晶界處產生裂紋,隨著鑄坯向下運行,尤其在二次冷卻過程中導致裂紋的進一步擴展[9-11]。

4 改進措施及效果

連鑄坯產生表面星狀裂紋的主要有以下兩個影響因素:連鑄機的設備精度和工藝參數的合理性,因此選擇從這兩方面進行改進。

4.1 鑄機設備精度的檢查及維護

圖4 鑄坯裂紋組織分析

連鑄機設備精度主要從以下幾方面進行檢查和維護:(1)在生產前檢查結晶器銅管表面磨損狀況是否正常、結晶器冷卻水流量是否符合工藝要求,結晶器倒錐度情況;(2)對結晶器振動進行拉鋼模擬測量,檢查結晶器振動的振幅和偏擺量是否在要求的范圍內;(3)檢查連鑄機二冷噴嘴是否出現堵塞情況;(4)檢查結晶器液面控制系統是否存在異常情況。

4.2 連鑄工藝參數改進措施

連鑄工藝參數改進方面采取的措施包括:(1)結晶器冷卻采用弱冷,一次冷卻水量從1 750 L/min下調到1 600 L/min,二次冷卻水比水量減小至0.9 L/min;(2)優化結晶器電磁攪拌參數,電流強度由280 A調整為360 A,頻率由3 Hz調整為3.5 Hz;(3)鋼水中間包澆注溫度采取低過熱度澆注,按1 533~1 545℃控制(液相線溫度為1 518℃),拉速由原來的1.4 m/min提高到1.7 m/min;(4)嚴格控制結晶器內彎月面的波動,液位波動范圍要控制在±2%以內;(5)采用低堿度高粘度包晶鋼專用保護渣,并利用自動加渣機對保護渣進行預熱。

通過采用以上的控制措施對工藝進行優化,連續對3批次12 Mn(共計10 000 t)的生產進行跟蹤,取大量鑄坯低倍試樣進行熱酸浸試驗,均未發現表面星狀裂紋的存在;從軋制后成品管的超聲波探傷統計結果看,超聲波探傷的依次合格率在99.2%,未出現由于鑄坯表面裂紋而產生的廢品管。

5 結論

通過對石油輸送管用12 Mn無縫鋼管在調質處理后出現的外表面微裂紋現象,按照生產工藝流程進行系統性分析,發現此類缺陷產生的主要原因是該連鑄圓坯表面存在微型星狀裂紋。針對連鑄坯表面星狀裂紋產生原因,通過對相關連鑄工藝進行優化和改進,連續生產多個批次的12 Mn連鑄坯,在鑄坯上未再出現表面星狀裂紋,12 Mn無縫鋼管的超聲波探傷合格率得到的大幅提高,改善效果十分明顯。?