汽輪發電機預防燒瓦實踐應用

胡勇剛,李鵬飛,黃 景

(江西銅業鉛鋅金屬有限公司,江西 九江 332500)

1 引言

汽輪發電機潤滑油系統是保證汽輪發電機安全運行的重要系統,其一旦發生故障或人為操作不當不能正常供油,將造成發電機組振動異常跳閘,嚴重甚至發生軸承斷油燒損事故。放眼全國,汽輪機運行或調試期間,燒瓦事故較多,造成斷油的原因各異。本文所講述的汽輪機燒瓦事故,其主因是DCS斷電油泵不能連鎖自動啟動,現象實為罕見,特殊性較強,本次事故的基本情況是:江銅鉛鋅CRN10-3.6/0.785/0.3機組運行中UPS電源發生燒板故障造成,DCS突然斷電,儀表柜房異響并伴有焦糊味,汽輪發電機跳機,在轉子惰走過程中,發生交、直流油泵同時不能自啟,有3min時間軸承斷油,使軸瓦燒壞,產生嚴重安全生產后果。事故發生后,工藝、設備等有關方面迅速采取有效應對措施,組織多方對事故原因進行分析,并成立檢修組織機構,編制檢修方案,改進控制措施,有效預防斷油事故發生。

2 CRN10-3.6/0.785/0.3型國產化透平發電機的簡單介紹

CRN10-3.6/0.785/0.3型透平發電機既為抽汽式、中間再熱冷凝型汽輪發電機[1],3.6MPa飽和蒸汽進入抽汽凝汽式汽輪發電機組,額定功率為10MW,最大連續輸出功率12MW。汽輪機能適應波動范圍大,機組能適應負荷從10%到100%負荷的變化。煙化爐余熱鍋爐由于其煙氣條件受生產工藝影響較大,余鍋產蒸汽隨煙化爐操作周期變化,每天有8~9次周期波動,負荷最大為40.8 t/h,最小為20.4t/h。煙化爐操作周期160~180min,其中加料 30~55min,吹煉 90~100min,放渣 15~25 min;加料前期及放渣后期余鍋產汽最少約為20.4t/h,吹煉時余鍋產汽穩定約40.8 t/h。煙化爐產汽量最小時,汽輪機主蒸汽量為78t/h,為保證汽輪機運行正常,此時汽輪機最大抽汽量68t/h,凝結水量10t/h。抽汽采用噴嘴調節方式,根據抽汽壓力來調節,滿足工藝需求,抽汽調節閥采用505E控制。

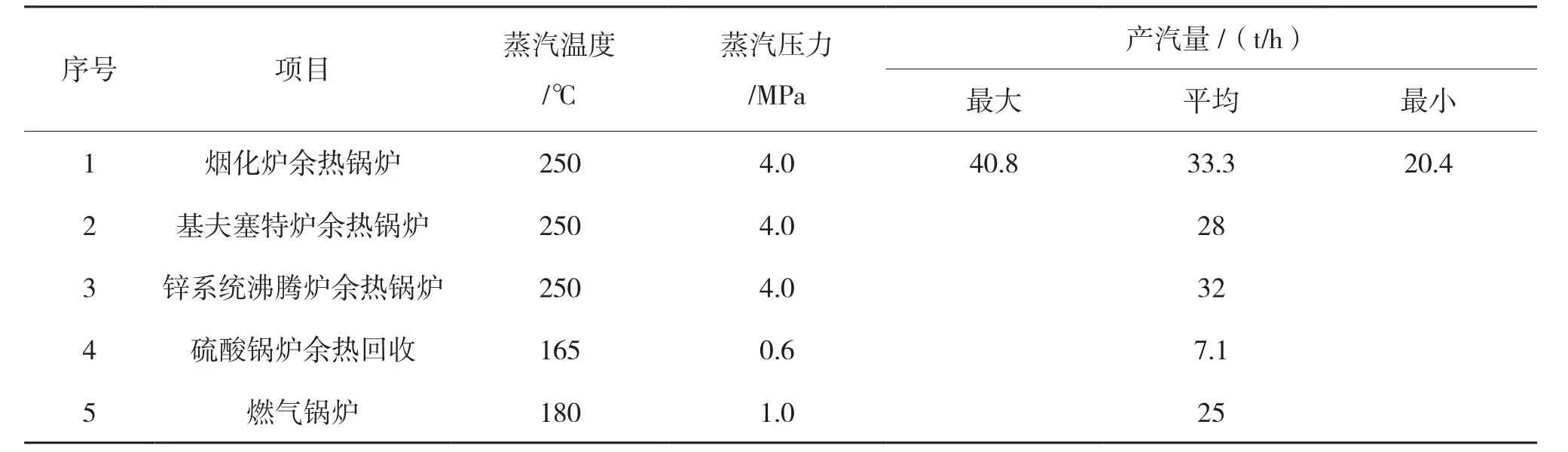

抽汽采用噴嘴調節方式,根據抽汽壓力來調節,滿足工藝需求,抽汽調節閥采用505E控制。各蒸汽參數見表1。

汽輪機單缸結構,內部設有再熱除濕裝置,汽輪機轉子與發電機轉子采用剛性聯軸器連接,汽輪機轉子和發電機轉子前后端軸承安裝在軸承座上,為橢圓軸瓦[2]。汽輪機潤滑油系統包括油箱、冷油器(雙聯)、濾油器(雙聯)、主油泵、注油器、高壓電動油泵、交流輔助油泵、直流事故油泵(DC220V)、排油煙裝置、油站底盤及油系統內部管路(不銹鋼材質)和必需的各種閥門、附件。

3 事故調查

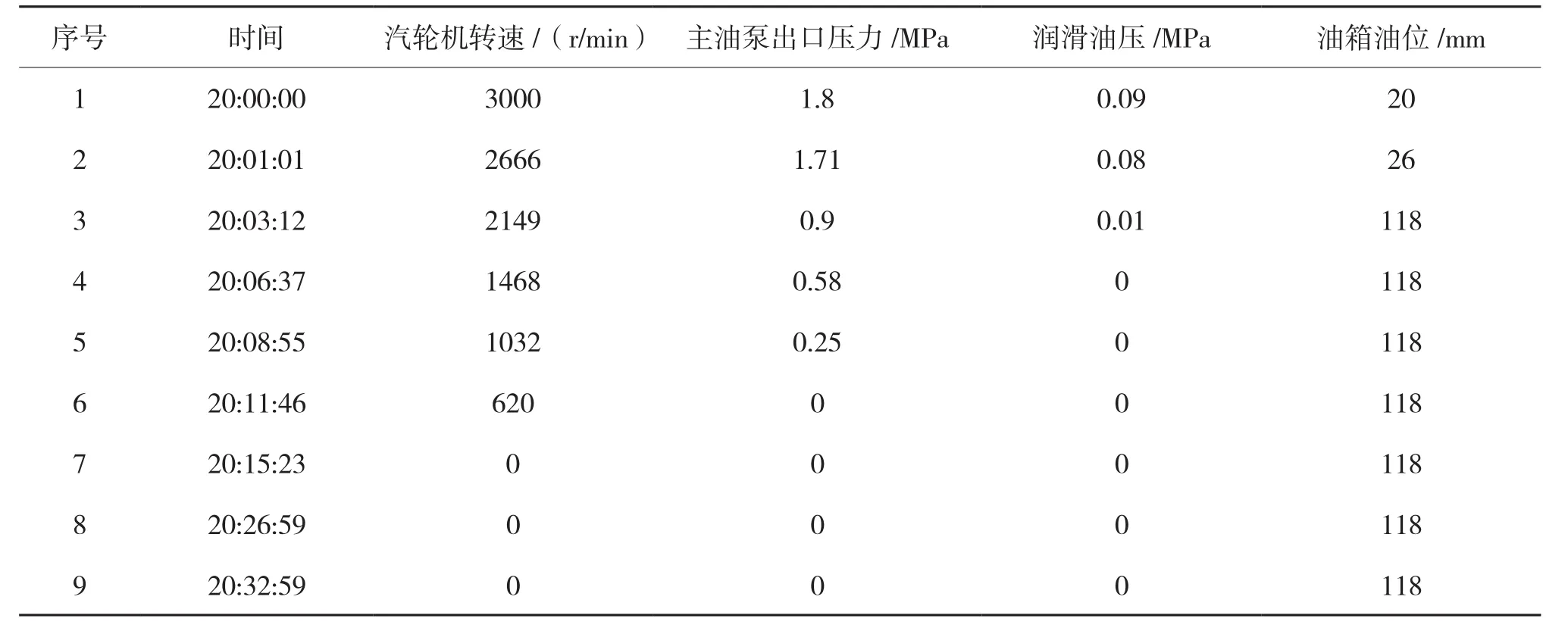

汽輪發電機燒瓦事故發生后,通過查閱潤滑油壓、軸瓦金屬溫度、油泵電流、轉子振動等參數的歷史記錄,同時詢問當班操作人員現場發生故障現象及所作的處理過程等,基本明確了事故起因及斷油燒瓦原因。各參數的后臺歷史數據見表2。

表1 余熱蒸氣參數表

表2 汽輪機轉速、潤滑油壓及汽輪機轉速后臺歷史數據表

3.1 故障過程

2016年6月19日20:00汽輪機DCS機柜室傳來一聲異響, 汽輪機DCS控制電腦黑屏停機,發電機并網監視屏電腦顯示汽輪發電機解列,汽輪發電機ETS柜與IP1101柜失電,中、低壓排空閥全關、除氧器進汽進水閥等氣動閥全關。汽輪發電機解列跳機,操作員立即在IP1101柜上按直流油泵緊急啟動按鈕,之后與相關單位聯系并說明情況,并下現場巡視汽輪發電機系統的停機操作,當巡視至直流油泵時發現其為停止狀態,其馬上跑至高壓油泵控制柜手動開啟高壓油泵,聽到高壓油泵運行聲音后繼續巡檢其他設備運行情況。

20:32 DCS恢復正常,操作員發現汽輪機盤車裝置不能投入,發電機后軸X、Y方向振動故障,專業設備人員處理完故障后汽輪發電機開機。23:10汽輪發電機沖轉至900r/min時發電機后軸Y向振動超過報警值(并上漲很快),操作員按開機方案執行汽輪發電機緊急停機,設備部及分廠人員通過DCS各相關數據分析及發電機后軸有下沉的情況,一致認為汽輪發電機的發電機前后軸瓦需拆開檢查。

設備部聯系九江電廠檢修人員于21日對汽輪發電機2#、3#、4#軸瓦拆開檢查,通過檢查發現發電機前、后軸瓦磨損嚴重,汽輪機后軸瓦也有輕微磨損,最后確定更換發電機前、后軸瓦,汽輪機后軸瓦修復處理,并于24日晚21:00汽輪發電機檢修全部結束。

3.2 原因分析

根據汽輪發電機軸瓦拆開情況和九江電廠檢修專家的分析,軸瓦燒毀的直接原因為汽輪機惰轉后缺潤滑油潤滑不良(UPS跳電油泵未啟動),主要分析如下:

(1)當班人員在“控制室按了直流油泵緊急啟動按鈕,沒有立即確認泵的運行狀態和現場潤滑油壓表情況,直至巡檢時看到直流油泵沒有運行才手動開啟高壓交流油泵,導致汽輪機惰轉情況下缺油運行”,根據電氣原理分析、試驗及現場勘查,可以確定軸瓦燒毀的直接原因是故障停機狀態下直流油泵、交流油泵或高壓油泵自動未啟動。

(2)原設計當意外故障導致DCS失電停機時,汽輪機高壓油泵、低壓交流油泵和直流油泵聯鎖啟動功能將失效,需切換至手動啟動,所以須制定應急操作規程,并嚴格按應急操作規程執行。

3.3 防范措施

(1)修改低壓交流油泵、直流油泵聯鎖啟動方案,在潤滑油壓低的情況下直接由現場壓力開關啟動直流油泵;DCS控制低壓交流油泵和直流油泵由常開點改成常閉點,確保DCS失電時二臺油泵立即啟動。并增設直流油泵緊急啟動指示燈,油泵啟動或停止可在控制室控制柜明確判斷。汽輪機大小修后,均應進行直流油泵的帶負荷試驗[3]。

(2)冷油器、油過濾器等容器在進行切換時,要注意將空氣排放干凈。潤滑油系統的排油管要保證必要的坡度,以防積存空氣。潤滑油進油管的末端要保證軸瓦要求的進油壓力。

(3)冷油器進出口要掛警示牌。油系統正常切換操作要在運行負責人主持,按操作票進行,操作過程中要嚴密監視潤滑油壓的變化。

(4) 在機組停后和正常運行中,潤滑油壓和油溫要保持在正常范圍以內。發現油壓下降、軸瓦溫度波動等異常情況時,要及時分析處理,檢修時可以對軸瓦進行微損傷檢測[4]。

(5)高低壓備用油泵和低油壓保護裝置要定期進行試驗,保持良好的備用狀態。

(6)保持油箱正常油位,濾網前后壓差超過規定時要及時清理濾網,防止軸瓦烏金融化、轉子軸頸磨損[5]。

(7)機組啟動前向油系統供油時,要先啟動低壓潤滑油泵,并通過低壓潤滑油泵向調節保安系統供油排除系統內空氣后再啟動高壓調速油泵,防止軸瓦斷油[6]。

(8)機組啟動定速后、停用高壓油泵時,要先緩慢關其出口門并注意監視潤滑油壓的變化,出口門全關后停高壓油泵。然后再打開高壓油泵出口門恢復備用,開啟出口門時亦應注意監視潤滑油壓的變化。

(9)為防止汽輪發電機故障跳機引起超速事故,確保抽汽逆止閥、抽汽快關閥的閥門能關到位,汽輪發電機各蒸汽閥門密封符合要求。

4 效果檢測

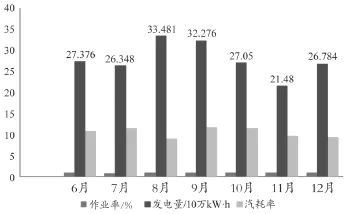

通過大修換瓦后,跟蹤運行一個月以上,汽輪發電機運行平穩,軸承振動正常,各項控制參數都在最佳的范圍內,蒸汽管網壓力放空次數為零、余熱鍋爐安全閥動作次數為零;汽輪發電機運行狀態良好,發電量保持穩定(見圖1)。

圖1 2016年度汽輪發電機發電量、作業率、汽耗率的對比圖

5 結束語

汽輪發電機[7]大面積運行在冶煉、化工、電力等行業,技術成熟。但是在日常使用和維護過程中也應加強防范,對于斷油燒瓦惡性事故更應嚴加杜絕。潤滑油系統要保證油泵和油量的正常,還應確保一定的潤滑油溫與壓力,同時要對油質進行月度或季度分析,時刻關注油質變化,防止潤滑油乳化降解,到運行時間的潤滑油必須強制性更換。汽輪發電機此次發生燒瓦事故損失之大,教訓深刻,通過檢修換瓦后機組運行良好,各連鎖保護更加完善,為后期運行奠定扎實基礎。