影響銅電解槽電壓因素的探討

曾紹武

(江西銅業集團公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴溪冶煉廠已經成為年產百萬噸陰極銅的世界第一大單個銅冶煉廠,電耗直接關系到我廠生產成本的高低,是銅電解生產的主要技術經濟指標,它的好壞標志著銅電解生產水平的高低,而槽電壓是影響直流電耗的重要因素,槽電壓的控制就顯得尤為重要。

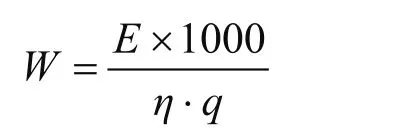

直流電耗的計算公式如下:

式中:W為直流電耗(Kwh/t);E為槽電壓(V);η為電流效率(%);q為金屬的電化學當量,對于二價銅為 1.186(g/(A·h))。

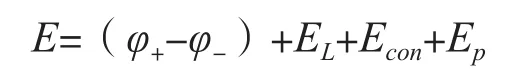

槽電壓由以下幾個部分組成:

式中:E為槽電壓;φ+為陽極電位;φ-為陰極電位;EL為電解液電壓降;Econ為導體上的電壓降;Ep為槽內各接觸點電壓降。

由以上兩式可知,直流電耗與槽電壓成正比,與電流效率成反比。槽電壓則包括陽極電位、陰極電位、電解液電阻所引起的電壓降、導體上的電壓降以及槽內各接觸點的電壓降等 。一般工廠的電流效率都在90%~98%(國內為95%~98%),波動范圍不大。而槽電壓由于受電流密度、電解液成分以及溫度、陽極組成等因素的影響而波動范圍較大[1],因而對陰極銅直流電耗具有更大的影響。

2 影響銅電解槽電壓因素的探討

影響槽電壓的因素很多,目前通常認為電解液成分、電解液溫度及循環速度、電流密度、極間距、陰極斷耳和殘極率和陽極成分等能對槽電壓產生影響,槽電壓包括陽極電位、陰極電位、電解液電阻所引起的電壓降、導體上的電壓降以及槽內各接觸點的電壓降等 ,以下根據生產實踐就這些因素對槽電壓的影響進行分析探討。

2.1 電解液電壓降

2.1.1 電解液成分

電解液電阻隨雜質含量升高而升高,隨酸度的增加而降低,隨銅含量增加而增大,采用低雜質高酸低銅的電解液對降低槽電壓有利。然而電解液酸度過大會降低電解液中硫酸銅的溶解度易引起陽極鈍化,使槽電壓急劇升高[2]。

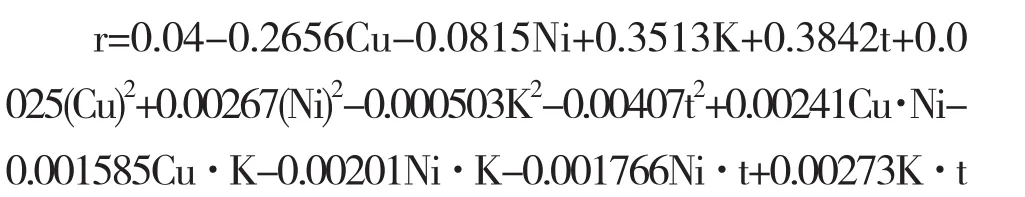

據相關研究介紹[3],電解液的比電導是對電解液導電性能的具體表示。研究指出,在溫度為40~70℃范圍內,電解液主要成分為Cu2+30~60g/L、Ni2+0~30g/L、HSO100~200g/L的條件下,電解液

24的比電導與其成分及溫度的關系為:

式中:Cu、Ni、K分別表示Cu2+、Ni2+和H2SO4的濃度(g/L);t為電解液溫度(℃);r為比電導(S/cm)。

影響比電導顯著性的順序為:硫酸濃度>電解液溫度>Ni2+濃度>Cu2+濃度。

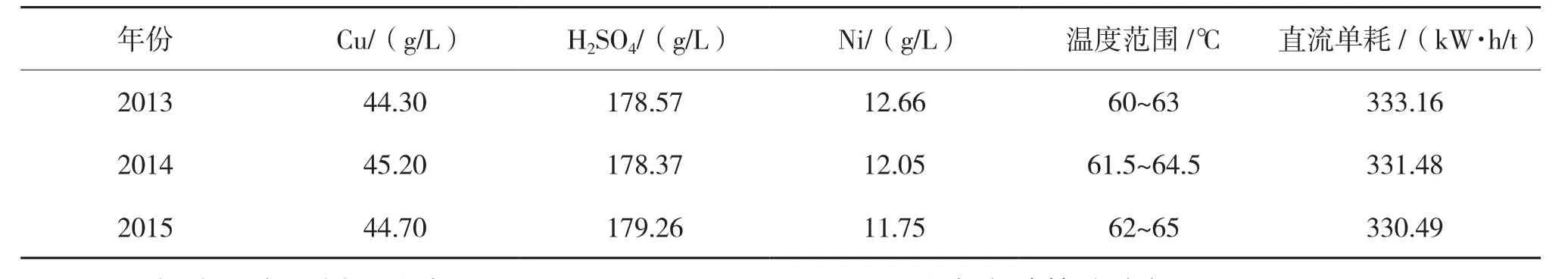

電解液成分因各廠的陽極成分、電流密度、電解液凈化能力等電解技術條件不同而有所不同,表1是我廠2013~2015年電解液主要成分、溫度控制溫度范圍和直流單耗統計記錄。

表1 貴溪冶煉廠2013~2015年電解液主要成分、溫度控制溫度范圍和直流單耗統統計記錄

2.1.2 電解液溫度及循環速度

電解液溫度控制和循環速度對銅電解生產有重要影響。提高電解液溫度有利于降低電解液粘度,使漂浮陽極泥容易沉降,增加各種離子的擴散速度,減少電解液電阻,從而降低槽電壓。而過高的電解液溫度也會對生產帶來不利影響,過高的電解液溫度會使添加劑分解速度加快,消耗能源、惡化工作環境,加劇銅在電解液中的化學溶解,使電解液含銅增加,增大電解液電阻,從而使槽電壓升高。我廠電解液溫度一般控制在60~65℃之間。

電解液循環速度大小主要取決于電流密度,電流密度越大,要求的循環速度越大,表2是電流密度與循環速度的一般關系[1]。

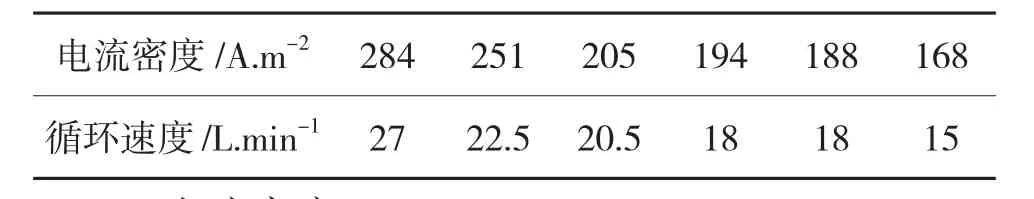

表2 電流密度與循環速度的一般關系

2.1.3 電流密度

電流密度一般是指陰極電流密度,即單位陰極板面積上通過的電流強度[1]。提高電流密度會使陰、陽極電位差加大,同時電解液的電壓降、接觸點和導體上的電壓損失增加,從而增加了槽電壓[4]。

電流密度計算公式如下:

式中:Dk為陰極電流密度(A/m2);A為通過的電流強度(A);L為陰極的有效長度(浸入電解液中的深度)(m);W為陰極的寬度(m);n為每槽裝入的陰極片數(槽內兩端放陰極時按2n-2,否則按2n計算)。

由此式可知,在其他技術條件不變的情況下,改變通過的電流強度、陰極浸入電解液的深度以及每槽裝入的陰極片數都能改變電流密度,從而影響槽電壓。

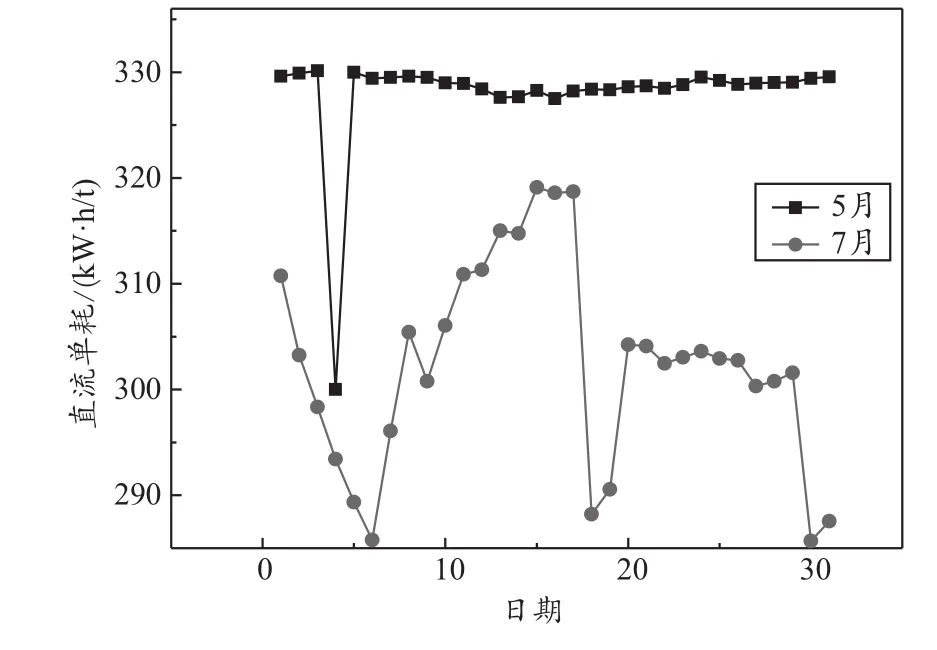

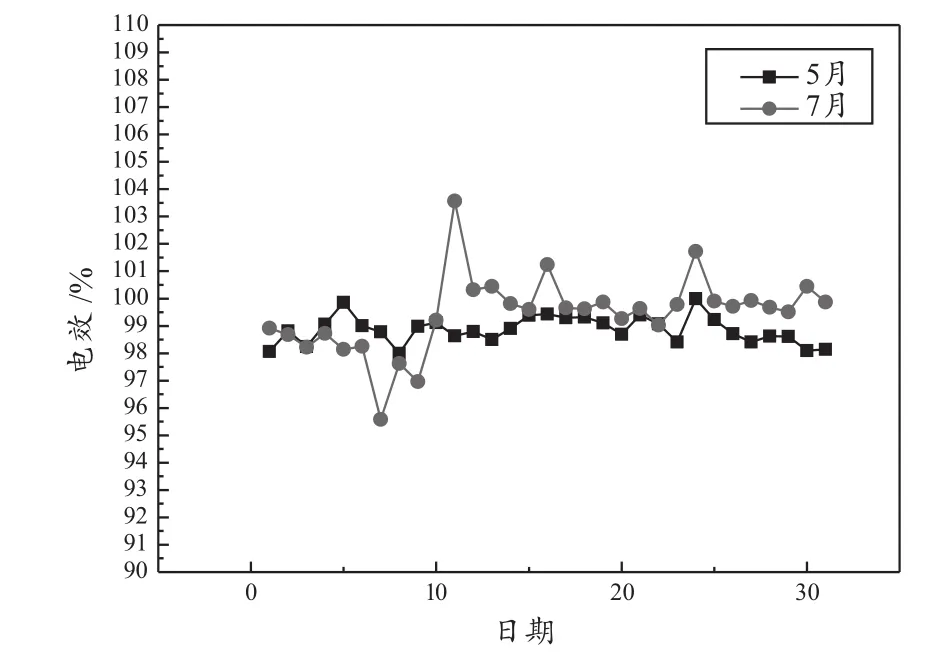

我廠電解車間一系列2015年6月初電流由27800A降至25500A,圖1、圖2分別是5月和7月的直流單耗記錄和電效記錄,為避免降電流后直流單耗的異常波動和計算誤差,兩個記錄時間相隔一個月。

由圖可以看出,降電流后,直流單耗明顯下降,而電效沒有明顯變化,這說明槽電壓下降了,從而說明降低電流強度可以減小槽電壓。

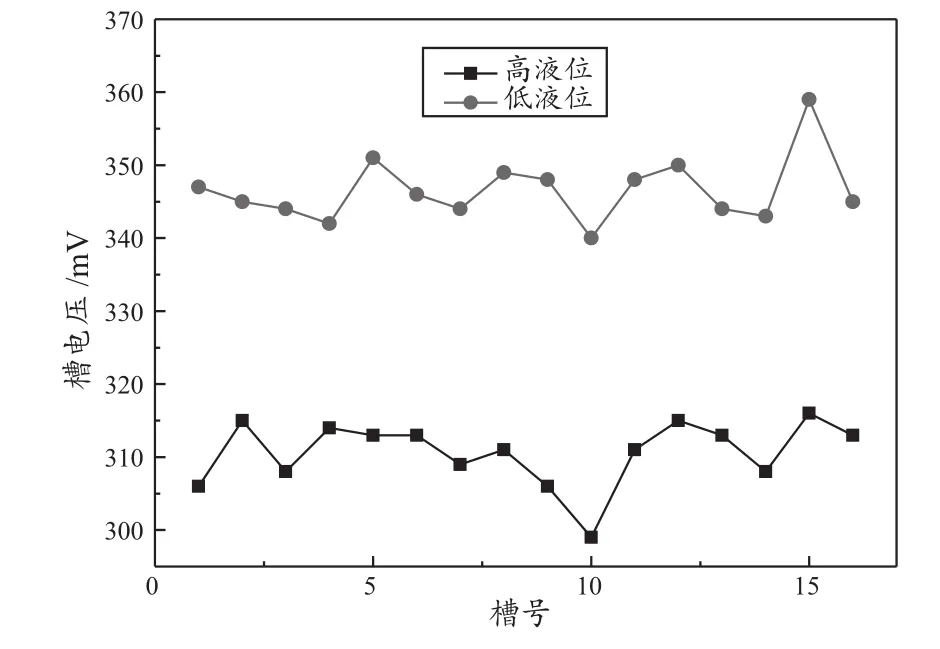

陰極浸入電解液后,正常寬度是不變的,而有效長度則隨槽內電解液液位高低變化,我廠應對不同情況下的電銅生產有多個液位控制標準,每槽電解液液位高低也隨生產計劃在變化,陰極的有效長度也在發生變化。圖3是一組16槽電解槽同一時間段相同控制條件下高液位和低液位的槽電壓記錄曲線。由圖可以看出電解槽內保持高液位時,槽電壓明顯比低液位時低,說明陰極有效長度越長,槽電壓越低。

圖1 5月和7月直流單耗記錄曲線

圖2 5月和7月電效記錄曲線

圖3 高液位和低液位下槽電壓記錄曲線

2.1.4 極間距

極間距的增大會使陰陽極間電解液電阻增大,同時增大了陰陽極電位差;另一方面,在電解槽尺寸不變時,極間距增大會減少陰陽極塊數,增大電流密度。電解液電壓降與極間距、電流密度的關系如下[5]:

式中:E為電解液的電壓降(V);Dk為陰極電流密度(A/m2);ρ為電解液的電阻率(Ω·m);L為極間距(m)。

因此,增大極間距會加大槽電壓。生產過程中,極間距不會隨意改變,不過隨著電解生產的進行,陰陽極之間距離會逐漸增大,從而加大槽電壓。我廠陽極周期分前后半周期,圖4是一組16槽電解槽在相同陽極和相同控制條件下處于陽極前半周期和陽極后半周期相同通電時間時的槽電壓,可以明顯看到后半周期槽電壓相對較高,這是因為后半周期陽極變薄,陰陽極極間距增大,電解液電阻增大。

圖4 陽極前后半周期槽電壓記錄曲線

2.2 導體上的電壓降

2.2.1 陰極斷耳

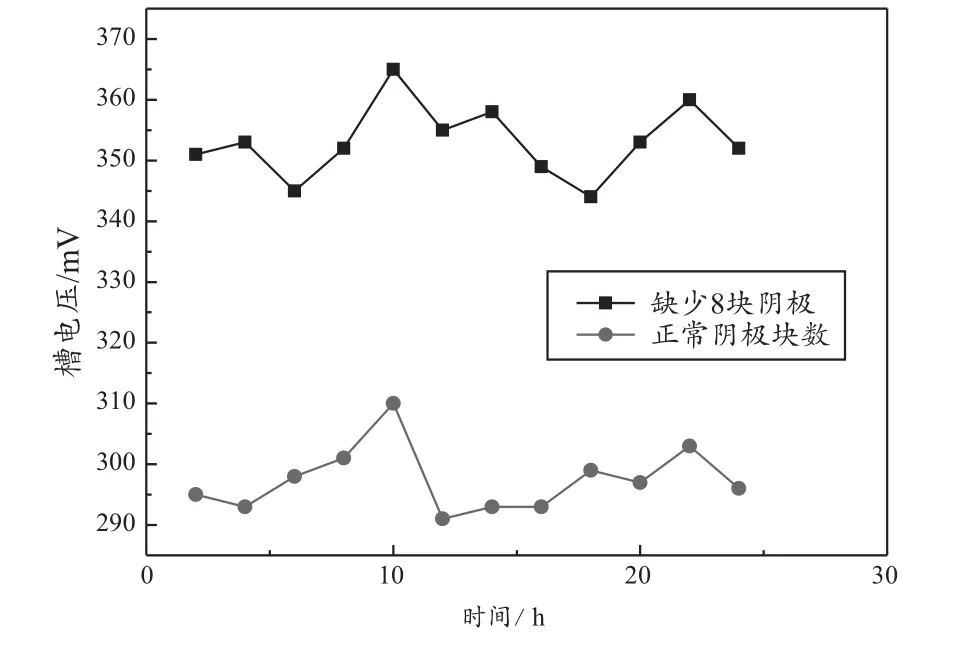

傳統工藝銅電解過程中的始極片吊耳會出現斷落情況,使電銅掉入電解槽內而不參與電解反應,導致陰極通電塊數減少。導電棒被玻璃鋼等絕緣物附著使陰極不通電也會減少陰極通電塊數。圖5是相同陽極和工藝條件下,正常陰極塊數和減少8塊陰極的兩槽電解槽通電生產48h槽壓穩定后一整天的槽壓記錄曲線,記錄時每隔2h記錄一次。可以看出減少陰極塊數后,槽電壓明顯升高。

圖5 正常陰極塊數和減少8塊陰極槽電壓記錄曲線

2.2.2 殘極率

殘極率的高低直接與成本有關,殘極率高會直接提升回爐成本,因此在生產過程中我們都盡量降低殘極率,但是殘極率主要與陽極本身的物理規格和成分有關,在電解過程中一味追求低殘極率會使槽電壓急劇升高。這是因為銅電解后期,殘極表面積已經大幅縮小,同時由于追求低殘極率,殘極表面積進一步減小,陽極斷耳現象會大量發生,這就使得電解槽內實際通電的陽極有效面積大大減小,陽極上的電流密度大大提高,槽電壓急劇升高。

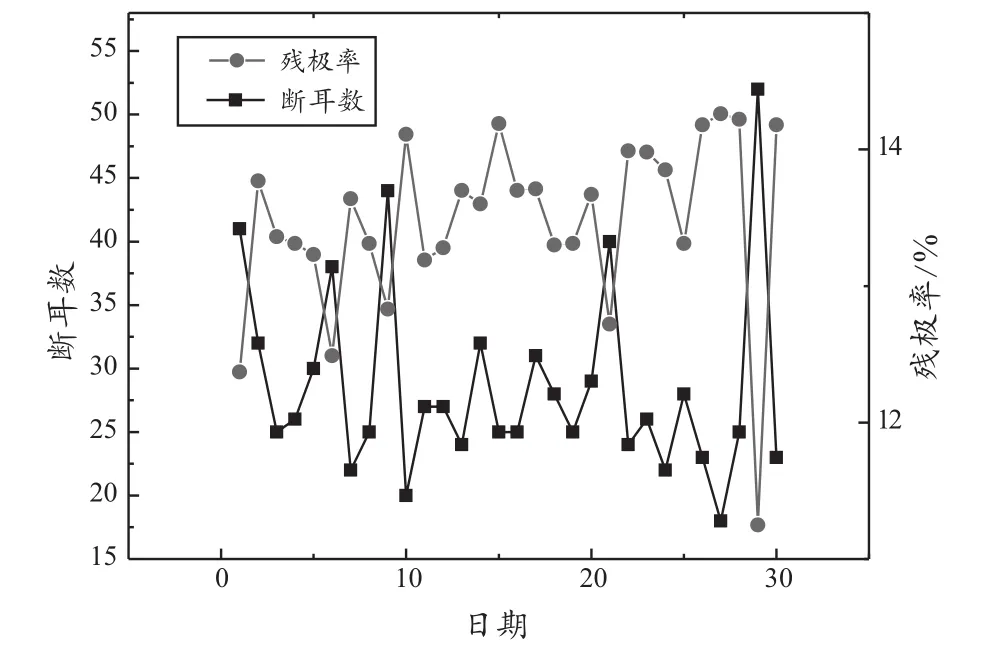

我廠電解車間二系列采用的是ISA法工藝,正常生產中不存在陰極斷耳現象,圖6是我廠電解車間二系列2014年4月殘極率和陽極斷耳數記錄曲線,由圖可以看出殘極率下降時殘極斷耳數增多。

圖6 二系列殘極率和陽極斷耳數記錄曲線

2.2.3 陽極成分

銅電解精煉的陽極是一種含有多種元素的合金,在電解過程中除需要提煉的有價元素外,其他都是雜質元素,這些雜質在電解過程中會出現強烈的化學反應變化和物相變化,對陽極鈍化、陰極質量、電解液凈化以及從陽極泥中回收有價元素均有很大影響[1],雜質元素參與電解過程和進入電解液都會增大電阻,使槽電壓升高,同時由于陽極含有雜質導電率大部分比銅低,增加了陽極的電阻,也會增大槽電壓。

2.3 槽內各接觸點電壓降

槽內接觸主要是陰陽極和導電排之間的接觸。對磨損嚴重的導電排和導電棒進行更換,對導電棒進行嚴格的酸洗和燙洗過程,避免有硫酸銅結晶,槽面沖水清潔接觸點,槽電壓降低。這是因為導電棒和導電排破損或附有硫酸銅結晶會增加接觸點電阻,使槽電壓升高。而隨著電解的進行,接觸點上會逐漸析出硫酸銅結晶,使接觸變壞,接觸點電阻增大,槽電壓升高,同時接觸點電阻熱增多,促使其表面生成氧化膜[6],電阻進一步增加,槽電壓更高,直接沖水可以清潔接觸點,降低槽電壓。

3 結語

綜上所述,實際生產中降低槽電壓應注意以下幾點。

(1)根據電解液雜質含量調節凈液量,降低電解液中雜質含量,維持適當的銅、酸含量。

(2)適當提高電解液溫度、加大電解液循環速度。

(3)控制好電解液液位提放時間以減少陰極斷耳,對已斷耳的陰極及時修復,對陰極板和導電棒及時維護,確保陰極能正常通電。

(4)控制好適當的殘極率,對斷耳陽極及時更換。

(5)減少陽極雜質含量,適當調節各個生產系統不同陽極的搭配比例以控制電解液雜質。

(6)槽面及時沖水清潔,提高沖水頻率和質量,機組要確保陰極板和導電棒的清潔和完整無破損。

電解車間設計中降低槽電壓應注意以下幾點。

(1)采用大尺寸電解槽、陽極和陰極,增大單塊陰陽極有效面積,為生產中降低電流密度提供條件。

(2)加大每槽極板數,減小極間距。

(3)增大導電排橫截面積和斷面周長,減弱生產過程中導電排的升溫,防止接觸點表面氧化。